大气等离子喷涂Sm2Zr2O7热障涂层拉伸断裂机制

2010-11-27陈晓鸽

陈晓鸽,张 政

(1.河南工程学院 土木工程系,河南 郑州 451191;2.河南工程学院 机械工程系,河南 郑州 451191)

随着先进航空发动机向高流量比、高推重比和高涡轮进口温度方向的发展,航空发动机关键热端部件所面临的燃气温度进一步提高(大于1 600 ℃),现役热障涂层由于其表面陶瓷层材料在高温下相变及烧结收缩严重致使涂层隔热性能下降,已难以满足航空发动机进一步发展的要求[1].目前,为解决以上问题,被广大学者所认可的方法之一就是寻求新型低热导率陶瓷材料替代现役的Y2O3部分稳定的ZrO2(Y2O3stabilized Zirconia, 简称YSZ)材料[2].在所研究的热障涂层用陶瓷材料中,化学式为A2Zr2O7(A代表稀土元素)的稀土锆酸盐由于其较低的热导率(小于YSZ)、与YSZ接近的热膨胀系数及良好的高温相稳定性能,被认为是最具潜力的新型热障涂层候选陶瓷材料[3-5].但目前的研究主要集中于该体系材料的热物理性能,而对其热障涂层的性能研究甚少[6-7].为了对相应稀土锆酸盐的热障涂层性能有初步的了解,本文采用大气等离子喷涂技术制备了Sm2Zr2O7热障涂层,测试了其结合强度并分析了涂层在拉伸应力作用下的断裂机制.

1 试验材料与方法

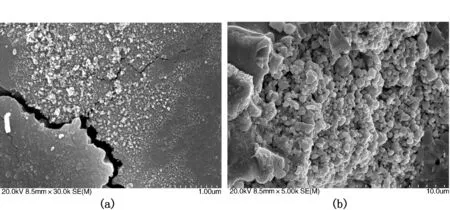

基体采用圆柱形镍基高温合金,尺寸为Ø36 mm×10 mm;陶瓷粉末(Sm2Zr2O7)为实验室自制,颗粒度为20~80 μm,粉末微观形貌如图1所示.从图1(a)可知,Sm2Zr2O7粉末并不是理想的球形,而是以短轴状为主,其尺寸为50 μm左右.图1(b)是单个Sm2Zr2O7颗粒的局部放大照片,可以看出大颗粒是由无数个近似球形的微小颗粒团聚而成,其大小在0.2~1 μm,颗粒间结合紧密.

图1 喷涂用Sm2Zr2O7粉末微观形貌Fig.1 Microstructure of Sm2Zr2O7 powders for thermal spraying

在陶瓷层喷涂之前先用JP-5000型超音速火焰喷涂系统在金属基体表面制备一层NiCoCrAlY(颗粒度为20~45 μm)金属粘结层;然后用Praxair SG-100型高能等离子喷涂系统制备Sm2Zr2O7涂层,主要工艺参数见表1,喷涂过程中用压缩空气冷却来控制试样的温度.涂层由0.1 mm的金属粘结层和0.5 mm的表面陶瓷层构成.采用WE-30B型液压万能试验机测量涂层结合强度,测量前将带有基体的涂层试样上下表面及夹具表面用砂纸打磨以保证各个表面平整,并进行喷砂处理.喷砂后在试样及夹具表面上涂抹厚度均匀的E-7环氧树脂胶,然后将夹具分别与试样上下表面对接,保证对中,适当加压后放入烘箱,在100 ℃下固化3 h后即可进行测试,结果取5个试样的平均值.采用日本高新株式会社生产的S-4800型冷场发射扫描电子显微镜分析涂层的断口形貌,用XRD技术分析断口的相成分.

表1 涂层制备主要喷涂工艺参数Tab.1 Main thermal spray processing parameters of thermal barrier coatings

2 结果及讨论

2.1 断口成分

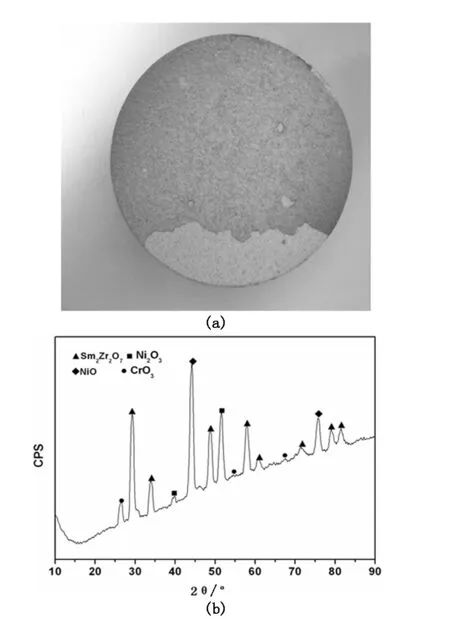

等离子喷涂Sm2Zr2O7涂层拉伸断裂后的试样整体形貌和XRD图谱如图2所示.

由图2可知,试样断裂的主要地方是靠近NiCoCrAlY粘结层的陶瓷层内部,部分从NiCoCrAlY粘结层/表面陶瓷层断裂.对断裂后的试样进行XRD分析表明,其断口主要成分仍为 Sm2Zr2O7,试样表面仍有少量的NiO3、NiO和CrO3氧化物,断口中的Ni、Cr元素来自金属粘结层,充分说明试样断裂的主要位置是表面陶瓷层内部,部分从金属粘结层/表面陶瓷层界面处断裂.对5个相同试样的拉伸测试表明,试样的平均结合强度约为18.4 MPa,明显偏低,应该采取合适措施,如改进喷涂工艺、采用合适的后处理方法等,以提高涂层的结合强度.

图2 试样断口(a)及其XRD图谱(b)Fig.2 Sampl fracture (a) and its XRD pattern(b)

2.2 断口微观形貌

大气等离子喷涂Sm2Zr2O7涂层的拉伸断口中带有陶瓷部分SEM形貌如图3(a)所示.图3(b)是拉伸断口中仍带有陶瓷层的部分与断口中带金属粘结层过渡处的显微形貌.

图3 试样断口微观组织(a)表面(b)层间开裂Fig.3 Micro-structure of fracture port (a) surface morphology (b) fracture between layers

由图3(a)可以看出,断口中仍带有陶瓷层部分的微观形貌可分为两部分,即平滑部分和阶梯状部分.平滑部分彼此连续分布,基本上处于同一平面内,在断口中带有陶瓷层部分的占主要地位.比较平滑的部分是涂层中颗粒薄层在拉伸载荷作用下整体脱落造成的,平滑部分的大量存在说明喷涂过程中熔融的Sm2Zr2O7颗粒在沉积过程中彼此重叠结合得并不是十分牢固,其原因是等离子喷涂过程中,颗粒快速冷却,不易发生扩散和化学作用而难以达到牢固结合.阶梯状部分是涂层在拉伸载荷作用下颗粒沿纵向显微裂纹撕开所致.

由图3(b)可知,涂层中熔融颗粒薄层间存在着明显的分层及熔融颗粒间整体脱落现象,这是图3(a)中光滑部分形成的主要机制.在图3(b)中脱落的熔融颗粒薄层之间呈现明显的阶梯状,同时存在晶间开裂现象,说明涂层中的纵向显微裂纹主要存在于熔融颗粒的薄层内部且裂纹沿熔融颗粒内部的晶界延伸.熔融颗粒在急速的冷却过程中,由于急速冷却过程中形成的热应力释放而在熔融颗粒内部形成纵向的显微裂纹[8-9].在涂层的沉积过程中,众多的熔融颗粒随机铺展,所以颗粒内部的显微裂纹也比较分散.颗粒内部裂纹的存在造成颗粒内部结合力的下降,在拉伸载荷作用下,颗粒极易沿颗粒内部裂纹剥落,从而在涂层中形成阶梯状部分.

涂层中的显微裂纹形貌如图4(a)所示,由图可知,裂纹的大小并不均匀,但都是沿熔融颗粒内部的柱状晶的晶界扩展.在图4(a)中还可发现,在熔融颗粒形成的薄层之间还存在着一些细小颗粒或细小颗粒的团聚体,大小在0.03~0.1 μm.根据原始颗粒形貌及图4(b)中所示的涂层中未熔颗粒的形貌,可以推测这些细小颗粒的存在可能由如下三种原因造成的:(1)喷涂过程中原始颗粒在气流作用下被粉碎,过熔的部分打在已沉积的颗粒表面迅速冷却形成球形小颗粒并粘附在已熔铺展的颗粒表面,未熔的部分打在熔融颗粒表面后,在较大冲击压力的作用下分散后残留在熔融颗粒表面;(2)熔融颗粒高速打在已沉积的涂层表面,颗粒飞溅所形成的细小液滴冷却形成细小颗粒;(3)原始粉末中未能团聚的细小颗粒,在喷涂过程中未熔化而残留在熔融铺展的颗粒表面.无论是哪一种原因,这些细小颗粒存在于熔融颗粒铺展的颗粒之间势必造成颗粒间的结合力下降.

图4 涂层中显微裂纹及未熔颗粒Fig.4 Micro-cracks and unmelted grains in coating

图5(a)是大气等离子涂层断口最低位置处的典型形貌,图中最低处即为粘结层.在表面陶瓷层与粘结层界面处,大部分的陶瓷颗粒熔融比较充分,如图5(b)所示,层间结合比较牢固,这是涂层没有从表面陶瓷层与粘结层界面断裂的主要原因.但在表面陶瓷层/粘结层界面处个别地方存在较大的孔隙,组织相对疏松,如图6所示,造成表面层/粘结层结合强度下降,所以涂层有一小部分从表面层/粘结层界面处断裂.

图5 涂层断口最低处显微形貌Fig.5 Microstructure of bottom of fracure port in coating

图6 表面陶瓷层/金属粘结层界面处疏松组织Fig.6 Loosen structure at interface between top ceramic layer/metal bonding layer

3 结 论

对大气等离子喷涂Sm2Zr2O7热障涂层拉伸断口的分析表明,涂层主要从靠近表面陶瓷层/金属粘结层界面处的陶瓷层内部断裂,部分从陶瓷层/粘结层界面断裂.涂层内部熔融颗粒形成的薄层间结合不牢靠是涂层拉伸断裂的主要原因,同时熔融颗粒内部形成的显微裂纹及薄层间存在的微小颗粒及其团聚体对涂层的失效起到了加速作用.表面陶瓷层及金属粘部分结层界面处存在的疏松组织是造成涂层从陶瓷层/金属粘结层界面处脱落的主要原因.

参考文献:

[1] SCHULZ U, LEYENS C, FRITSCHER K, et al. Some recent trends in research and technology of advanced thermal barrier coatings [J]. Aerospace Science and Technology, 2003(7):73-80.

[2] KUROSAKI K,TANAKA T,MAEKAWA T,et al. Thermal properties of polycrystalline sintered SrY2O4[J].Journal of Alloys and Compounds, 2005(395):318-321.

[3] 张红松,陈晓鸽,徐 强,等. 热障涂层用氧化物稳定的ZrO2陶瓷材料研究现状[J]. 中国陶瓷,2008(3):7-11.

[4] LEVI C G. Emerging materials and processes for thermal barrier systems [J]. Current Opinion in Solid State and Materials Science, 2004(8):77-91.

[5] CAO X Q, VASSEN R, STOEVER D. Ceramic materials for thermal barrier coatings [J]. Journal of the European Ceramic Society, 2004(24): 1-10.

[6] SONG Z H, KUN S, QIANG X, et al. Thermophysical proeprties of Sm2(Zr1-xCex)2O7ceramics [J]. Rare Metals, 2009(6): 226-230.

[7] SONG Z H, QIANG X, CHI W F, et al.Preparation and thermophysical properties of (Sm0.5La0.5)2Zr2O7and (Sm0.5La0.5)2(Zr0.8Ce0.2)2O7ceramics for thermal barrier coatings [J]. Journal of Alloys and Compounds, 2009(475): 624-628.

[8] KULKARNI A, VAIDYA A, GOLAND A, et al. Processing effects on porosity-property correlations in plasma sprayed yttria-stabilized zirconia coatings[J]. Materia Science and Engineering,2003(359): 100-111.

[9] FRIIS M, PERSSON C, WIGREN J. Influence of particle in-flight characteristics on the microstructure of atmospheric plasma sprayed yttria stabilized ZrO2[J]. Surface and Coatings Technology, 2001(141): 115-127.