兰新二线风区槽形梁设计分析

2010-11-27缪文辉

缪文辉,何 涛

(中铁第一勘察设计院集团有限公司桥隧处,西安 710043)

1 概述

预应力混凝土槽形梁是一种下承式桥梁结构,由于建筑高度低,可增高桥下净空,减小引道路堤填土高度,缩短桥梁总长,所以其经济效益显著。另外,槽形梁腹板作为主要受力构件还具有减小噪声、防风、抗震性能好的优点,可适用于高速铁路的高架桥梁与城市轨道交通桥梁。

近年来,国内外通过对槽形梁的理论与实践研究,槽形梁作为一种低高度梁型,已经得到较为广泛的采用。法国 13号线在赛纳河上建造了跨度 85 m,腹板为矩形的槽形梁。智利的圣地亚哥地铁 5号线已建成双线槽形梁。德国在朴罗钦根港的内卡河桥做成了上承、下承连续过渡的 5跨连续槽形梁桥。瑞士里兹跨隆河公路桥(1990)采用变高度主梁的槽形梁结构,跨度达到 143 m。

国内铁路槽形梁的工程实践始于 1981年,当时分别建成了怀柔线跨度为 20 m的双线槽形梁和通县西跨度为 24m的单线槽形梁,以上两座槽形梁均为简支梁。1995年建成通车的浙赣复线江西弋阳葛水河桥系我国第一座铁路连续槽形梁桥。2004年我院在设计上海轨道交通 6号线博兴路至五莲路地上转地下过渡区间采用了跨度 25 m槽形梁作为设计方案,2009年在西康二线设计中受线路高程控制,采用 32 m槽形梁跨越既有战备路。

2 方案介绍

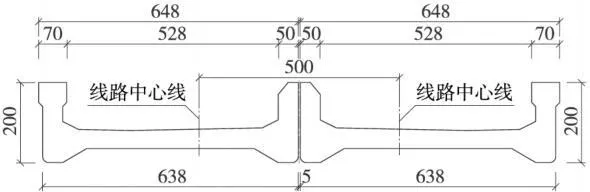

预应力混凝土槽形梁应用形式有双线分离式(单线)预应力混凝土槽形梁和双线整体式预应力混凝土槽形梁两种。本方案采用分离式预应力混凝土槽形梁,每线设置 1个“U”形槽,两主梁分离。每线槽形梁由 2片主梁和道床板组成,二者为刚性联结,在联结部设置梁肋,整个联结部称角隅。本方案可以降低主梁高度,减小道床板的厚度,并且道床板的宽跨比较小,剪力滞后效应小,道床板可全截面参与主梁受力,提高了截面的利用率。主梁为实心矩形,高 2 m,宽 0.5m,梁高跨比 1/8,在端部 1m范围内主梁加高 20 cm。道床板的厚度为 45 cm,桥面横向排水坡由结构形成。在端部加厚至与主梁下缘平齐形成端横梁。槽形梁采用 4点支承,支座分别设在 2片主梁两端之下。槽形梁横截面尺寸见图1,结构效果图见图2。

图1 槽形梁结构尺寸(单位:cm)

图2 16m槽形梁防风屏横截面渲染图

3 主桥计算结果

主要采用通用有限元软件 MIDAS对槽形梁进行分析计算,同时采用《桥梁结构分析系统》(BSAS)程序对主梁进行施工阶段和运营阶段的纵向平面静力分析计算。在实体模型中,主梁和道床板均采用高精度8节点块单元,槽形梁纵向分为 38段,主梁每个截面分为 47个单元,道床板每个截面分为 64个截面,整个槽形梁结构共划分实体单元4 294个,节点5811个。

3.1 主梁变形和梁端转角

在 ZK静活载作用下,梁端的竖向转角为 0.546‰(rad),道床板跨中竖向位移为 3.6 mm,挠跨比1/4444,腹板跨中竖向位移为 3.3 mm,挠跨比1/4848,满足规范要求。在支点附近,活载作用下梁体扭转引起的轨面不平顺相对值为 1.2 mm。

道床板的挠曲变形引起主梁向里转动。沿纵向主梁的转动角度不同,在竖向静活载下,内侧腹板跨中处向里挠度为 0.31 mm,外侧腹板向里挠度为 0.77 mm,在主力工况下,内侧腹板跨中处向里挠度为 0.71 mm,外侧腹板向里挠度为 1.76mm,位移值很小,对行车没有影响。

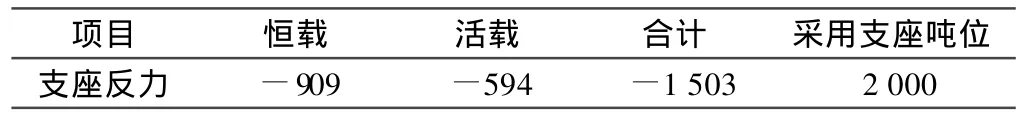

支座反力主要计算结果见表1。

表1 支座反力 kN

3.2 杆系模型纵向计算结果

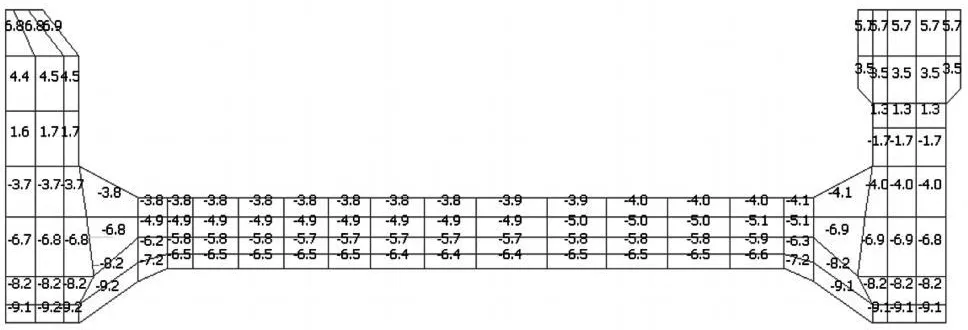

结构弯矩包络图如图3所示,运营阶段混凝土应力见表2。

图3 结构弯矩包络图(单位:kN·m)

表2 运营阶段混凝土应力 MPa

上缘抗裂安全系数最小值 2.39,下缘抗裂安全系数最小值 2.03。最大主应力 8.0 MPa,最小主应力0.37MPa,运营阶段正截面强度安全系数为 3.3。

3.3 空间实体单元计算结果

(1)空间应力结果的不均匀性

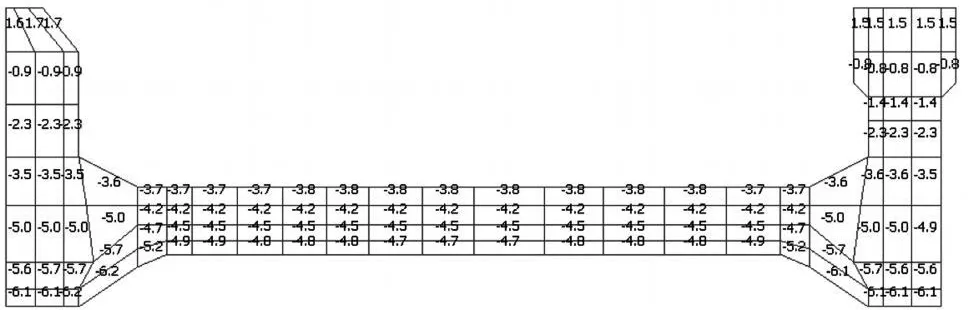

受高速铁路建筑界限的要求,所采用槽形梁结构为非对称结构。内侧腹板宽度在上缘变小,且线路偏向内侧,导致内侧腹板应力较大,内外侧腹板在自重、二期恒载、活载工况下均呈应力不均匀分布,见图4。这是采用杆系模型无法计算的,并且对于简支结构无法计算外侧腹板升温的影响。?

图4 恒载+活载跨中纵向应力云图(单位:MPa)

(2)跨中截面

采用 BSAS软件计算各预应力筋的有效预应力,张拉控制应力为1302MPa,采用低松弛钢绞线,金属波纹管,孔道摩阻系数和偏差系数分别为 0.23和0.002 5,锚具回缩值为 6 mm,计算得跨中截面处的有效预应力值见表3。将钢束内力施加在实体模型的桁架单元模拟钢束预拉力。按照《高速铁路设计规范》得列车纵向的动力冲击系数为 1+μ=1.2。

表3 跨中截面预应力损失及有效预应力 MPa

图5 跨中截面纵向正应力(单位:MPa)

由图5可见,跨中截面在运营阶段为全截面受压。最小压应力为 0.6 MPa,最大压应力为 9.2 MPa,且最大压应力 σc≤0.50fc=16.75MPa。

提取杆系模型结果反算实体模型结果,加以复核,跨中截面处得预加力为弯矩 7 834.2 kN·m,轴力15 671.2 kN,预应力荷载引起的上缘拉应力为 6.23 MPa,下缘压应力为 5.81+3.28=9.09 MPa。实体模型中预应力引起的截面应力分布见图6。可见实体模型与杆系计算结果一致,所以可由截面有效预加力计算截面上下缘的预应力值,再与恒载 +活载工况进行组合。

图6 跨中截面纵向正应力(单位:MPa)

由图7可见,在施工阶段,自重 +预应力荷载工况下,上缘最大拉应力为 1.8 MPa,没有超过 0.7倍轴心抗拉极限强度(2.31 MPa),满足规范要求。同理可对L/4截面和支点截面进行应力分析,分析结果均满足规范要求,限于篇幅,本文未作介绍。

图7 跨中截面纵向正应力(单位:MPa)

3.4 道床板横向配筋验算分析

(1)跨中截面

施加活载:考虑横向冲击系数 1.43,ZK标准活载按照面荷载施加,得上缘压应力为 10.1 MPa,下缘拉应力为 8.1 MPa,由应力反算横向弯矩为 273 kN·m,由 MIDAS对实体单元积分得单位米道床板横向弯矩为 260k N·m。

(2)支点截面

活载施加方式同上,得上缘压应力为 11.1 MPa,下缘拉应力为 8.7 MPa,由应力反算横向弯矩为 M=1 174.5k N·m,由 MIDAS对实体单元积分得单位米道床板横向弯矩为 999.5 kN·m。

(3)配筋验算

跨中截面:钢筋 φ25 mm,间距 10 cm,受拉钢筋重心处应力为 157.7 MPa,受压钢筋重心处应力为 56.5 MPa,混凝土最大压应力为 10.9 MPa。

支点截面:钢筋双肢 φ25 mm,间距 10 cm,受拉钢筋重心处应力为 149.9 MPa,受压钢筋重心处应力为64.4 MPa,混凝土最大压应力为 9.6 MPa。

(4)风荷载下槽形梁配筋验算

在 66 m/s的风荷载作用下,挡风结构将风载通过立柱(间距 2 m)传递给腹板,在外侧腹板引起的弯矩为 127.2 kN·m,水平力为 61.2 kN,在内侧腹板引起的弯矩为 74.4 kN·m,水平力为 18.6kN,风荷载引起的拉应力主要集中在外侧腹板与底板连接处。

纵向跨中处,单位米横向弯矩为 33 kN·m,验算单纯由风荷载引起的钢筋应力为:受拉钢筋重心处应力为 19.1 MPa,受压钢筋重心处应力为 6.8 MPa,混凝土最大压应力为 1.3 MPa,上述应力与主应力组合都小于钢筋在主力 +附加力时的容许应力值。

3.5 腹板吊拉力

槽形梁为下承式结构,荷载作用在道床板上,其中大部分通过主梁传到支座。在主梁的跨中附近产生竖向拉力,在支座附近产生竖向压力。另外,跨中附近主梁对道床板的制约作用,减小了道床板的横向弯矩,相应的道床板也对腹板产生竖向弯矩。这种弯矩使腹板成为偏拉构件,通过实体单元可以模拟荷载作用位置对结构整体应力的影响,分析结果表明,在跨中附近腹板内侧产生 0.67 MPa的拉应力,外侧产生 0.38 MPa的压应力,在支点附近腹板内侧产生 0.98MPa的压应力,腹板外侧产生最大拉应力为 0.89 MPa,小于混凝土的极限抗拉强度,腹板的吊拉应力见图8。

图8 腹板竖向正应力云图(单位:MPa)

3.6 3条腿受力分析

槽形梁在施工和运营阶段,由于基础的不均匀沉降,会出现 4个支座不在同一平面内的“3条腿”现象,在梁和板内引起附加的弯应力和剪应力。当槽形梁中一支座下沉 5 mm时(其余 3个支座无沉降),在发生沉降的支座附近的横截面产生最大纵向应力,扣除支座节点应力集中的影响,支座附近横截面的纵向应力分布见图9。

图9 支座沉降时纵向应力最大截面处应力云图

计算结果显示,在发生沉降的支座横向对应支座处产生最大纵向拉应力,其值为 1.1 MPa,虽然应力值较大,但支点附近其他荷载产生的应力较小。由支点截面分析结果得知,在主力荷载工况下支点截面附近压应力为 2.48 MPa,所以在纵向,截面仍为全截面受压,3条腿现象对槽形梁的受力影响不大。

4 结论

本结构为开口截面,形状非常复杂,角隅、梗腋比较多且为非对称结构,宽跨比大,荷载也为偏载,所以采用三维实体模型进行计算分析,通过分析可得到如下结论。

(1)全桥纵向为全预应力结构。

(2)本桥不适用杆系结构进行分析。

(3)道床板横向存在拉应力,最大值在支点处下缘,应采取增加端横梁或者配受力钢筋措施。

(4)全桥竖向刚度满足《时速 350 km客运专线铁路设计暂行规定》要求,能保证行车平稳舒适。

(5)腹板限制了道床板的横向弯曲,减小了中线处的横向弯矩。此现象在纵向跨中表现敏感,在支点处减弱,所以支点处道床板受力更不利。

[1] 欧阳辉来.槽形梁设计、研究与体会[J].桥梁建设,2006(增刊2):56-60.

[2] 欧阳辉来.槽形梁三维实体有限元分析[J].铁道标准设计,2009(1):45-47.

[3] 陆光闾.连续桥梁槽形梁空间作用分析[J].铁道学报,2000(5):41-46.

[4] 王 淼,顾 萍.预制现浇道床板的槽形梁研究[J].同济大学学报,2003(7):808-512.

[5] 夏 禾,张 楠.300 km/h高速铁路 PC槽形梁动力试验研究[J].工程力学,2003(12):99-105.

[6] 吴为爱.32m预应力钢筋混凝土槽形梁施工技术研究[J].铁道工程学报,2004(6):49-52.

[7] 李 丽.地铁高架槽形梁足尺模型破坏试验与空间分析研究[J].中国铁道科学,2005(9):31-35.

[8] 陈 铭.铁路预应力混凝土连续槽形梁研究[J].铁道标准设计,2009(6):39-41.