电力机车车体结构优化分析

2010-11-27卢晶华杨俊杰

卢晶华,杨俊杰

(中国北车股份公司 大同电力机车有限责任公司,山西大同037038)

车体是电力机车的主要承载部件,也是电气设备和辅助装置等的安装基础。由于高速机车的“信息化、模块化、系列化和标准化”程度的提高,车内设备日益增加,导致机车总重逐步增加。为保证高速机车平稳运行并减轻机车高速运行时对线路的动力作用,要尽可能地减轻机械部分的质量,而车体则是减重的主要对象。利用ANSYS提供的一阶优化方法,对板厚进行优化处理,并对优化后的车体进行了多工况的静强度和模态分析。

1 机车车体结构说明

以某新设计高速机车为例,车体整体结构采用框架式整体承载全钢箱形壳体焊接结构,单曲线流线化双端司机室、具有部分中梁式底架、波纹板侧墙、可拆卸铝合金大顶盖。底架由端部、两个边梁和两个低位牵引横梁等几个模块构成。底架端部由牵引梁、枕梁、两个边梁及两个连接牵引梁和枕梁的连接纵梁组成,边梁上设有吊车销孔。侧墙骨架由上弦梁和支撑立柱组成,其上覆盖波纹钢板。上弦梁由两根钢板压型件组成一个封闭的箱形梁结构,在内部与立柱相对应的部位设有加强筋,以增加强度和刚度。

2 车体结构优化的数学模型

(1)设计变量

在车体结构中,所有的梁件均可视为板的组合,故设计变量可以板厚作为基本参数。表1给出了设计变量的选择及上下限值。

(2)状态变量

对于机车车体的结构优化问题,约束变量即为应力和位移应在有关规范确定的范围内,对于车体而言,在静动态特性方面需要满足《高速试验列车动力车强度及动力学规范》的要求。车体的结构材料主要采用两类:侧墙波纹板及司机室蒙皮采用S275J2G4低合金结构钢板,其屈服极限σS为275 MPa,强度极限 σb为430 MPa,其他部位采用S355J2G4低合金结构钢板,其屈服极限σS为355 MPa,强度极限 σb为 490 MPa。根据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》可知,车体垂向弯曲刚度应满足车体在垂直静载荷工况下的挠度比f/L小于1/1 500这一要求,由车体在垂直静载荷工况下的挠度值计算出挠度比来校核它的垂向弯曲刚度。

表1 优化设计中采用的设计变量

(3)目标函数

目标函数为车体结构的质量,即约束变量在满足各种动静态要求的前提下,使车体结构的自重最小。

3 车体结构的有限元模型

采用整车计算模型。基于车体结构特点和受力特点,将车体结构用薄板组合结构来模拟,选用shell63、combin14、solid45、mass21 4种单元对车体结构进行离散化,单元尺寸按30—80 mm处理。车体计算模型中共有壳单元74 597个、实体单元132个、质量单元3 781个、弹簧单元288个,节点68 614个。车体结构有限元模型如图1所示。

图1 车体结构有限元模型

4 机车车体结构的优化

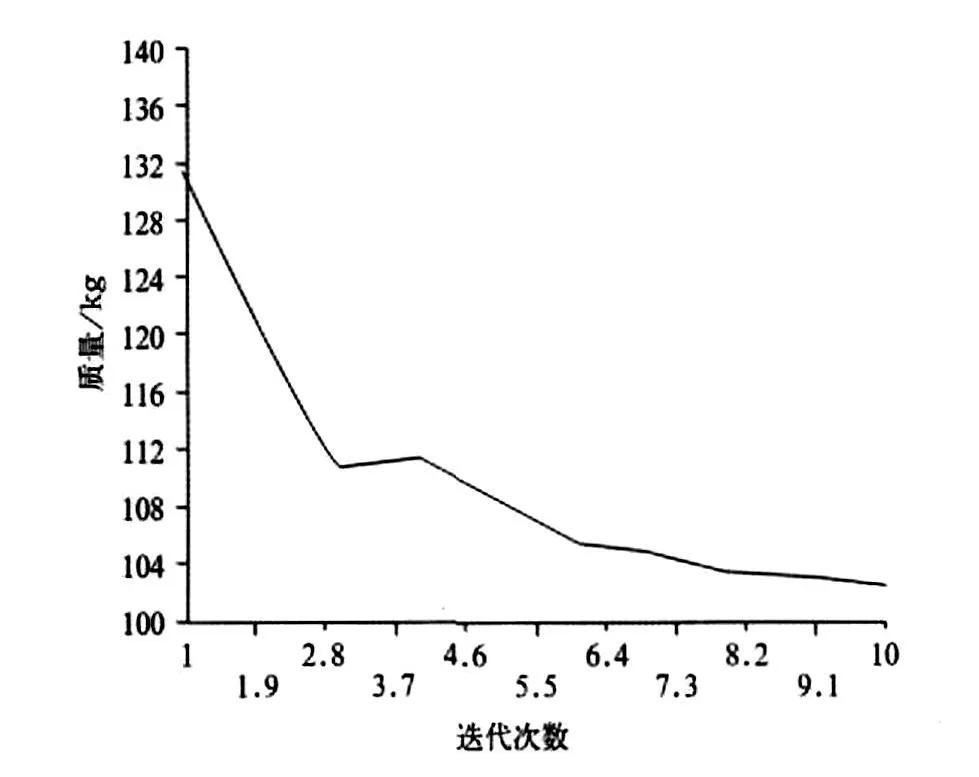

选取垂向动载荷、纵向压缩和纵向拉伸3个工况进行优化设计分析。采用ANSYS提供的一阶方法进行设计变量的全面优化。经过10次迭代,车体质量由13 113kg减至11 137kg,相对减重率为15.22%。优化迭代过程中的收敛情况如图2所示,横坐标是迭代次数,纵坐标是车体结构总质量。

由于实际生产中,钢板的厚度是有规定的,所以要对最优设计集进行规划,从而得到满足实际生产工艺的设计集。优化前后的板材厚度见表1。

图2 车体优化迭代收敛过程

5 强度、刚度与模态校核

按照《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》进行载荷计算及计算工况的确定与评定。

(1)垂向静载荷工况(车体自重+设备质量)

车体最大组合应力为145.613 MPa,位于底架的小横梁与中梁交接处,小于材料的许用应力。

(2)垂向动载荷工况(车体自重+设备质量的1.3倍)

车体最大组合应力为189.297 MPa,位于底架小横梁与中梁交接处,司机室和侧墙的最大组合应力为175.886 MPa,均小于材料的计算容许应力。

(3)纵向压缩工况1(车体自重+设备质量+FYS(纵向压缩力))

纵向压缩载荷FYS是在车钩中心线高度上沿纵向作用2 000 kN的压缩载荷。车体最大组合应力为337.669 MPa,位于底架后从板座后面的底架浆蒙皮上,司机室和侧墙的最大组合应力为274.354 MPa,均小于各材料的容许应力。

(4)纵向压缩工况2(车体自重+设备质量+F1S(纵向压缩力))

司机室前窗下的纵向压缩载荷F1S是在车体端墙上侧墙车窗下缘高度处作用300 kN的纵向载荷,另一端作用在车钩中心线高度上。车体最大组合应力为351.462 MPa,位于一端司机室前窗下檐中间处。

(5)纵向压缩工况3(车体自重+设备质量+F2S(纵向压缩力))

司机室前窗上的纵向压缩载荷F2S是在车体端墙上侧墙车窗上缘高度处作用300 kN的纵向载荷,另一端作用在车钩中心线高度上。车体最大组合应力为229.901 MPa,位于一端司机室前窗上横梁上,小于材料的计算容许应力。

(6)纵向拉伸工况(车体自重+设备质量+FLS(纵向拉伸力))

纵向拉伸载荷FLS是在车钩中心线高度上沿纵向作用1 500 kN的拉伸载荷。车体最大组合应力为326.121 MPa,位于二端底架枕梁上,司机室和侧墙的最大组合应力为199.732 MPa。均小于材料的容许应力。

(7)单端顶车工况1(车体自重+设备质量+一位转向架质量)

使用Ⅰ端救援销孔起吊车体和Ⅰ端转向架,Ⅱ端转向架作为支承点。车体最大组合应力为254.698 MPa,位于二端底架侧梁底板处。司机室和侧墙的最大组合应力为211.886 MPa。小于各材料的容许应力。

(8)单端顶车工况2(车体自重+设备质量+二位转向架质量)

使用Ⅱ端救援销孔起吊车体和Ⅱ端转向架,Ⅰ端转向架作为支承点。车体最大组合应力为238.134 MPa,位于一端底架侧梁底板处。司机室和侧墙的最大组合应力为174.537 MPa,均小于各材料的容许应力。

(9)整体起吊工况(车体自重+设备质量+转向架质量)

使用整体起吊孔将车体和转向架一起起吊。车体最大组合应力224.527 MPa,位于底架上。司机室和侧墙的最大组合应力为209.117 MPa。均小于各材料的容许应力。

(10)优化后的刚度计算结果

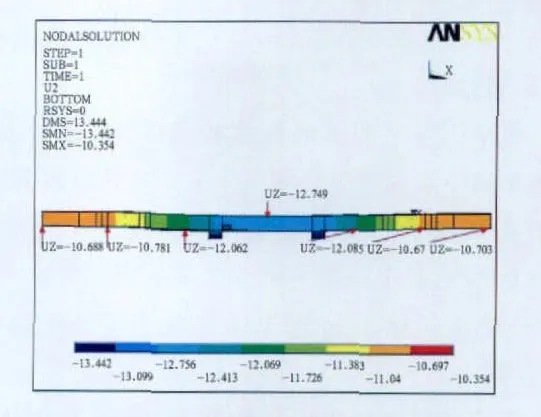

图3为优化后车体底架边梁的变形计算结果。优化后车体底架边梁中部相对二系弹簧单元上部下挠2.845 mm,L=10 500 mm,为车体底架上转向架中心距。车体挠跨比为:

图3 车体底架边梁的变形

f/L=2.845/10 500=1/3 690.7<1/1 500

(11)模态分析工况

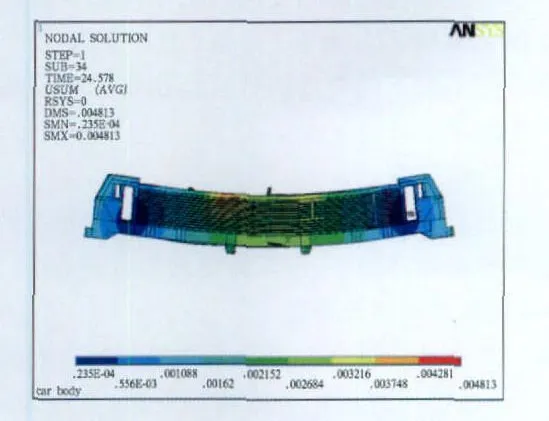

图4为优化后的车体一阶垂向弯曲振动的振型。车体一阶垂向弯曲振动的模态频率是24.578 Hz,满足整备状态车体垂向一阶弯曲振动频率应大于等于10 Hz的要求。

图4 车体一阶垂向弯曲振动振型

6 结束语

以合理化的车体结构钢板厚度为设计变量,以车体结构的应力、位移为状态变量,以车体质量最小为目标函数,对电力机车车体进行了全面的轻量化优化设计分析,并对优化设计后的车体结构进行了强度、刚度校核计算。结果表明:

(1)优化后的车体结构减重15.22%,车体的等效应力分布与优化之前相比均匀,材料的利用比较充分,设计更趋合理。

(2)优化后的车体在有国家认证资格的质量检测中心主持的强度试验中顺利通过型式试验。目前,该机车已经顺利下线。

[1]陈喜红,辛成瑶.200 km/h高速动力车车体结构轻量化设计和静、动强度计算[J].铁道学报,2000,22(1):25-30.

[2]郭 祥,李幸人,封全保.HXD2大功率交流传动电力机车车体强度分析[J].机车电传动,2008,(2):5-7.

[3]卢耀辉,曾 京,邬平波.铁路客车车体轻量化问题的研究[J].机械强度,2005,27(1):099-103.

[4]王 挺.机车车体第一阶模态的研究[J].机车电传动,2003,(6):24-26.

[5]谢素超,姚 松.基于ANSYS的铁道机车车辆车体建模研究[J].铁道机车车辆,2007,27(4):28-30.

[6]米彩盈.铁道机车车辆结构强度[M].成都:西南交通大学出版社,1999.