化工外管架选型及设计要点的探讨

2010-11-26

中国五环工程有限公司 武汉 430223

在化工、石油化工厂中,外管是连接化工生产装置间的管道,为化工生产装置输送各种半成品或成品的管道均属外管,它分布并联系全厂各生产装置,如同人体的血脉。支撑外管的结构统称外管架,包括梁、柱、桁架及基础,仿佛人体的骨架。管道与管架是一个有机整体的结构体系,它们相互配合,协调工作。由于管道的数量、大小、布置方式、管架间距和高度、补偿器形式及输送介质的质量、温度和压力各不相同,对管架的水平推力和牵制作用也有所不同,且外管架是全厂性的,因此外管架的数量和差异很大,需要合理选用结构形式,降低工程造价。笔者根据近年来在大中型化工项目外管架的设计实践,探讨外管架设计中的若干问题。

1 管架的分类

根据《化工、石油化工管架、管墩设计规定》HG/T 20670-2000的规定,按材料区分管架可分为钢筋混凝土结构、钢和混凝土组合结构及全钢结构管架等三种类型。要根据装置规模、施工条件、建设周期等进行经济技术综合比较后,选用合理的管架结构方案。

1.1 钢筋混凝土结构管架

钢筋混凝土结构管架造价较低,防火和耐腐蚀能力强,但不易改扩建,施工周期长,不宜用于复杂的外形,现已很少采用。

1.2 钢和混凝土组合结构管架

钢和混凝土组合结构管架能节省钢材、耐腐蚀、防火性能较好、造价介于两者之间,但在混凝土构件上埋件较麻烦,施工周期相对较长。

1.3 全钢结构管架

全钢结构管架易改扩建、施工方便、轻巧美观、适用于复杂的外形、抗震性能较好,但造价较高、防火和耐腐蚀能力较差。

钢结构管架已越来越普遍用于实际工程中,专业间设计条件简单、施工安装快和便于今后的改造和扩建,应尽量选用。

2 外管架的结构受力体系

2.1 管架结构体系

由于支撑管线较多及输送距离较长,外管架的数量很大,外管架多采用纵梁式,即沿管道轴向在各个独立式管架间设置纵梁,并根据管道允许的跨距,在梁上设置一定数量的横次梁以敷设管径较小的管道和电缆桥架等。当管架间距或荷载很大时,用桁架代替纵梁。纵梁式、桁架式钢结构管架体系见图1。

图1 纵梁式管架结构示意图

横梁承受管道的竖向荷载和水平推力,管道固定点均设在管架横梁上,其结构体系见图2。

纵梁式、桁架式钢管架的节点一般采用焊接连接形式,可先用安装螺栓临时固定,再行施焊;如施工条件许可,梁柱等主要节点优先考虑设计成刚接节点,并采用工厂加工,现场再用高强螺栓连接的方式。

图2 纵梁式管架横向示意图

2.2 管架受力方式

外管架体系一般由固定管架和中间活动管架(又称中间管架)组成,它们有不同的作用、受力和结构形式。

2.2.1 固定管架

固定管架与管道支座为固定连接,不允许产生相对位移,将承受较大的水平推力,故应有足够的刚度,以保证管道系统的稳定。固定管架应选用刚性管架,水平推力较小者可采用独立式管架,较大者宜采用组合式空间体系结构,如四柱式框架见图3。

图3 水平荷载较大时采用的四柱式框架

组合式结构宜采用型钢作柱间支撑,承担管道的不平衡水平推力,加强管架的纵向整体刚度,一般在管道布置允许时,设置柱间支撑会比简单的节点刚接的四柱式框架有更好的经济性。此外,纵梁式管架还应满足结构温度伸缩缝间距的要求,全钢管架不宜大于120m,一般做法是在纵梁与支架柱的连接节点上采用滑动支座,纵向柱间支撑一般设置在每个温度区段的中间部位,不宜在温度区段两端设置。水平推力较大的固定点处,宜加设水平支撑。

2.2.2 中间管架

中间管架与管道支座的连接可以滑动或滚动,允许产生相对位移。中间管架根据结构特性分为刚性管架和柔性管架。

(1)刚性管架的刚度较大,主要是以管道在管架上可滑动或可滚动来适应管道的变形。刚性管架与管托之间可以滑动,管架承受管道膨胀时产生的水平推力大于摩擦力时,管架承受摩擦力。

(2)柔性管架的刚度较小,主要是以支柱的弹性位移来适应管道的变形。管架在管道膨胀时产生的水平推力下产生位移变形(管道与管架间不产生相对位移)作为管架位移所求得的弹性力,这也就是柔性管架计算中的纵向受力,而且支架承受的水平推力总是小于摩擦力。

从受力角度分析看,柔性管架能适应管道的变形要求,而刚性管架则不能,用变形量来定义刚性管架与柔性管架的区别,与以上概念也是一致的。

3 管架的水平推力计算

3.1 水平推力牵制系数Kj

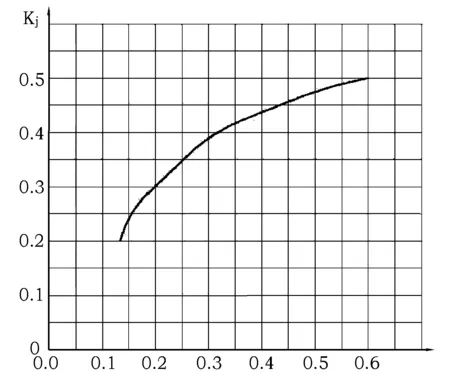

管道与管架之间具有相互制约作用,管道对管架除作为荷载作用外,还应考虑其对管架的约束作用。考虑管道水平推力牵制系数Kj可以正确地分析管架实际的水平推力,以便合理选用管架结构,减小梁柱的断面,使设计的管架不至于太笨重,例如刚性管架所受水平推力大,柱断面也大,而柔性管架允许有一定的变形位移,所受的水平推力较小,柱断面也可相应减小。a为主要热管重量/全部管道重量,管架上敷设有1~3根管道时的牵制系数Kj见表1。

表1 管架敷设有1~3根管道时的牵制系数Kj

管架上敷设的管道多于等于4根时牵制系数Kj见图4。

3.2 中间管架水平推力计算

管架结构计算的水平推力通常由配管专业计算后向土建专业提交,但在实际许多设计工作中,配管专业提供中间管架的水平推力值,即摩擦力。而土建专业对中间管架的刚性管架的水平推力是按摩擦力计算,柔性管架是按柱变位产生的弹性力计算,并且刚性管架与柔性管架的判断又与管架自身的刚度及管道变形所产生的水平推力有关,在确定管架柱截面尺寸之前是无法判断中间管架属于刚性还是柔性的,因而配管专业把全部摩擦力当作纵向推力提交是不合适的。所以对中间管架而言,配管专业只应向土建专业提交管道荷载、热力管变形产生的最大变形值,对于其它推力值应由土建专业按柱刚度值计算。

图4 管架敷设有≥4根管道时的牵制系数Kj

3.3 固定管架水平推力计算

固定管架的水平推力计算与中间管架的类型有关。在固定管架的推力计算中,无补偿器的自然补偿直线管段管道可视为刚体,内压作用于管端部的力,使管道的纵向变形很小,与固定管架的变位相比,可以忽略不计,因而此力不会向固定管架传递。在计算纵向水平推力时,当中间管架为柔性管架时,固定管架所受推力与该区段管道的补偿器变形力有关,而且与管道的刚度和反弹力系数有关。

目前一般配管设计人员向土建专业所提交的固定管架所受推力都是固定管架所受的补偿器的变形力和自然补偿时的管道推力,缺少对中间管架是柔性管架还是刚性管架的考虑,所以在管架土建结构设计中,中间管架至今大都仍然采用刚性管架,主要原因是有的设计人员总觉得管架截面大一些会更可靠,而忽视从管架的受力情况加以比较。当中间管架为粗大笨重的刚性管架时,受推力大,经济性不高。设计中应与配管专业共同研究、协调配合,尽量避免采用刚性管架,多用柔性管架以优化设计。

4 钢管架的结构设计要点

纵梁式全钢外管架一般以一个温度区段作为计算单元。按《钢结构规范》要求,除了对其强度、整体稳定性以及连接强度进行计算外,在结构计算分析中还应注意以下问题。

(1)横梁承受管道的竖向荷载和水平推力,按双向受弯兼受扭构件计算,计算单元范围内的管道推力作用于固定点横梁上,该横梁截面宜做成抗扭强劲的矩形封闭形式,以减少扭矩产生的剪应力。

(2)纵梁承受轴向水平力和由横次梁所传递的垂直荷载,由于水平力作用在横次梁顶面,应计算偏心而引起的附加弯矩,因此纵梁应按拉弯或压弯杆件计算。

(3)平面钢桁架斜腹杆宜尽量设计为拉杆,充分发挥钢材的受拉特性,节省钢材,当管道较少时,宜采用立体空间桁架,可减少水平支撑的用钢量。

(4)在钢管架内力计算模型中:①管架横向(平面内)宜按框架计算,柱脚刚接,各层梁柱刚接,在管架平面内按平面刚架进行内力分析;②管架纵向(轴向)由于钢柱的抗扭刚度很小,在水平力作用下宜按纵向排架计算,柱脚铰接(实际为半铰接),各层梁柱铰接,布置柱间支撑宜采用刚性支撑,若水平位移值小于1/1000,可以按无侧移考虑,否则不论有无支撑均按有侧移计算。

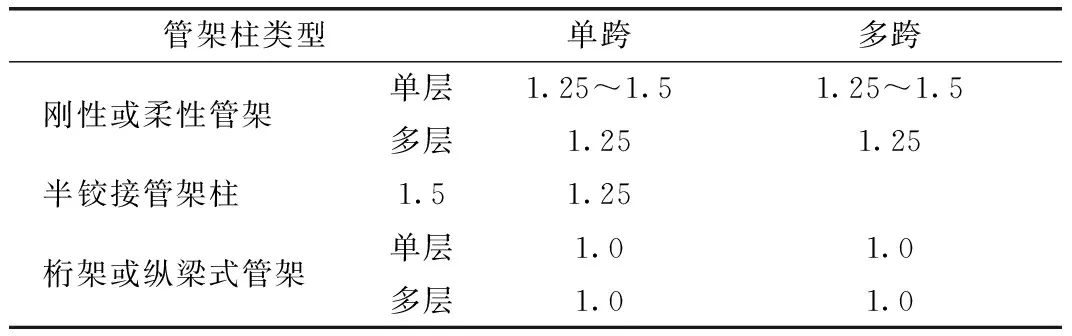

(5)钢柱稳定性验算首先用长细比控制钢柱的断面尺寸,确定每一类型管架柱的最小断面尺寸,再分析钢柱的整体稳定及局部稳定。通过大量的计算比较,只要长细比控制得当,稳定性一般都能满足。钢管架柱横向计算长度系数应按《钢结构设计规范》GB 50017-2003附录D规定。纵向计算长度系数见表2。

表2 管架柱纵向(轴向)的计算长度系数(u)

(6)根据管道的轴向水平推力,钢管架柱柱脚采用不同方式:①对于水平推力≥30t的固定管架的柱脚,采用将钢柱直接埋入混凝土构件的埋入式柱脚,并在埋入钢柱的侧面贴焊栓钉,目的是通过栓钉与混凝土的挤压产生的反力偶来抵抗柱脚的弯矩;②对于水平推力<30t的固定管架和中间管架的柱脚,采用普通锚栓柱脚带抗剪件形式。

(7)管架基础属双向偏心受压构件,基顶受垂直力、双向弯矩和剪力的作用,通过强度、滑移、倾覆计算来控制。

5 外管架的结构设计优化

随着现今工程项目规模的大型化,有些外管架多达4~5层,管架宽度6~8m,且地下管网较多。以往工程通常采用6m柱距(独立管架)显然不经济、不合理。在某合成氨项目全厂外管架的设计中,与相关专业协商将管架间距调整到15m,通过比较管架间距、纵梁的结构形式以及钢管架与基础的连接方式对工程造价的影响,合理选用结构形式,降低工程造价,优化了设计方案。

5.1 纵梁结构形式

5.1.1 平面钢桁架

管架线荷载为1.5t/m,计算分析其用钢量和优缺点,平面钢桁架见图5。计算每榀桁架用钢量1150kg。

图5 平面钢桁架

5.1.2 立体空间钢桁架

立体空间钢桁架见图6。计算每榀桁架用钢量1132kg。

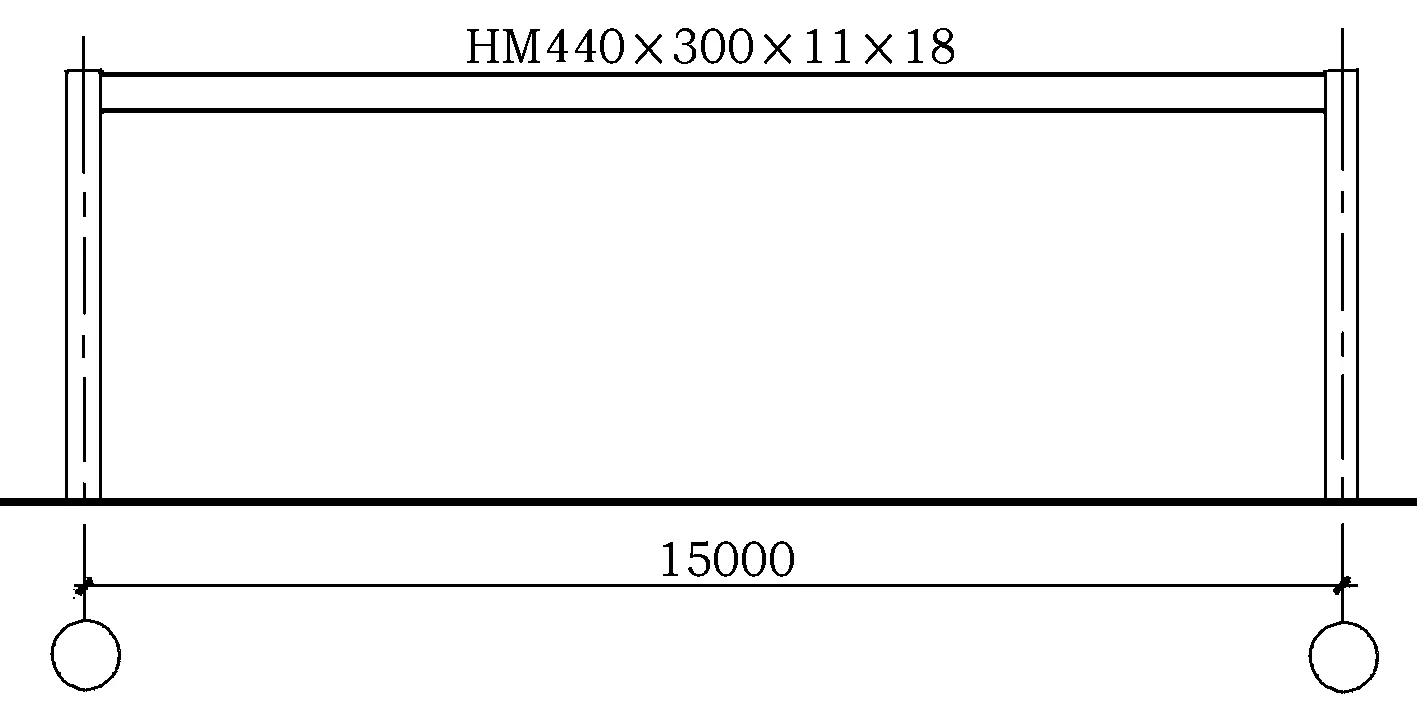

5.1.3 H型钢纵梁

H型钢纵梁见图7。计算每榀H型钢纵梁用钢量1860kg。

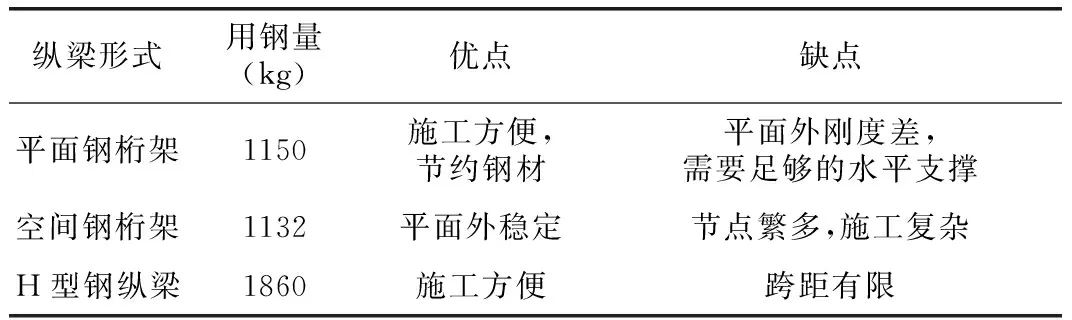

5.1.4 纵梁结构形式对比分析

纵梁结构形式对比分析见表3。

图6 立体空间钢桁架

图7 H型钢纵梁

纵梁形式用钢量(kg)优点缺点平面钢桁架1150施工方便,节约钢材平面外刚度差,需要足够的水平支撑空间钢桁架1132平面外稳定节点繁多,施工复杂H型钢纵梁1860施工方便跨距有限

由表3可知,空间桁架虽省一些钢材,但节点多,施工复杂;H型纵梁架用钢量最大,跨距也有限制,经综合对比分析后,确定采用一般平面钢桁架作为纵向连接结构。

5.2 管架间距的确定

当管架确定纵向设一般钢桁架以扩大管架间距后,可以采用的间距有12m 、15m 、18m,采用哪一种间距更经济合理呢?根据常用管架设置情况,假定管廊宽6m,管架高5m,管道分2 层布置,管道上层载荷为0.5t/m,下层载荷为1t/m,所用钢材见表4。

表4 用钢量对比分析

从表4可以看出,管架间距15m,其用钢量较省,柱距也足够开阔,这样与通常使用的6m间距管架相比减少了基础工程量。

5.3 钢管架与基础(管线方向)的连接方式

管廊宽5m,管架高5.0m,管道分2层布置,管道上层载荷为1.5t/m,下层载荷为1t/m, 钢管架体系情况见图8。连接方式对比分析见表5。

图8 管架纵向体系

从表5对比可以看出,管架柱脚铰接比柱脚固结节约型钢约30%,其用钢量较大幅度降低,而且铰接中间活动管架结构形式传力明确,是比较合理的。

6 钢管架型钢的选用要求

钢管架型钢选用应以现行规范为依据,应注意以下要求。

(1)焊接结构宜采用Q235-B.F,当冬季计算温度低于-30℃时宜采用Q235-B.Z;非焊接结构宜采用Q235-A.F,当冬季计算温度低于-30℃时,宜采用Q235-A.Z。

(2)应优先选用经济、高效截面的型材,如热轧H型钢。

(3)在同一项工程中选用的型钢、钢板规格不宜过多。

(4)一般不宜选用最大规格的型钢以及轻型槽钢和工字钢(已不生产)。

(5)钢结构构件表面应彻底除锈,而后进行防锈处理。处理方法为涂无机富锌底漆、环氧云铁中间漆和一道聚氨酯面漆。

7 工程实例

(1)云南某技改工程全厂外管架为纵梁式管架,该工程为改造项目,外管架形式复杂,层数较多,故采用全钢结构。钢结构系在工厂生产,现场拼接组装。对于中间管架及水平荷载较小的固定支架采用图2所示的纵梁式管架型式,对于水平荷载较大的固定支架和转角处采用图3所示的四柱式框架型式。管架基础为钢筋混凝土独立基础,水平荷载较大的固定管架基础设置基础拉梁并适当加大埋深。外管架由硫酸装置、变换装置、甲醇精馏、煤气化、空分装置至火炬,全长685m。

(2)山西某新建合成氨工程外管架为管廊式管架和部分独立式管架。该工程管架外形简单,支架宽度为2.5~4.5m,支架纵向普遍为8.0m间距,考虑到经济性和施工便利,支架采用钢筋混凝土结构,支架之间水平钢纵梁连接的钢和混凝土组合结构管架形式,跨越道路、铁路较大跨度处用钢桁架连接,可以节省钢材,经济性较好。在固定支架位置采用混凝土四柱式框架外加钢支撑。支架基础为钢筋混凝土独立基础和整板基础。外管架全长l500m,贯穿于整个厂区,现已运行两年多,效果良好。

8 结语

(1)外管架工程量大,投资多且与管道的布置密切相关,设计中既要保证结构安全,又要适当考虑整齐美观,故管架设计应与配管专业共同研究、协调配合,合理布置管道和管架。

(2)正确地选择管架结构形式可以简化管架设计,满足管道的支撑和限位要求,取得较好的综合经济效果。

参 考 文 献

1 HG/T 20670-2000,化工、石油化工管架、管墩设计规定[S].

2 SH/T 3055-2007,石油化工管架设计规范[S].

3 GB 50017-2003,钢结构设计规范[S].