Al-Mn-Mg-Cu-Ni合金热压缩变形的流变行为和组织

2010-11-23潘清林李建湘杨志兵刘晓艳覃银江

范 曦,潘清林,李建湘,杨志兵,刘晓艳,覃银江

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 中山市金胜铝业有限公司,中山 528463)

Al-Mn-Mg-Cu-Ni合金热压缩变形的流变行为和组织

范 曦1,潘清林1,李建湘2,杨志兵2,刘晓艳1,覃银江1

(1. 中南大学 材料科学与工程学院, 长沙 410083;2. 中山市金胜铝业有限公司,中山 528463)

在Gleeble-1500热模拟机上对Al-Mn-Mg-Cu-Ni合金进行热压缩试验,分析合金的流变应力与应变速率和变形温度之间的关系,计算高温变形时的变形激活能,并研究合金在变形过程中的显微组织。结果表明:Al-Mn-Mg-Cu-Ni合金在本实验条件下具有正的应变速率敏感性;流变应力随应变速率的增大而增大,随变形温度的升高而减小。该合金热压缩变形的流变应力行为可用双曲正弦形式的本构方程来描述,也可用Zener-Hollomon参数来描述,其变形激活能为209.84 kJ/mol。随着热变形温度的升高和应变速率的减小,合金中的主要软化机制逐步由动态回复转变为动态再结晶。

Al-Mn-Mg-Cu-Ni合金;热压缩变形;流变应力;显微组织

定影辊是复印机和激光打印机的定影器的重要组件之一,以前普遍使用5052或5056合金来制造定影辊,但由于该类合金在使用中易发生热变形,所以,通常壁较厚,这导致开机预热等待时间长。日本采用导热性和加工性好的 Al-Mn-Mg系合金来制造定影辊,但近年来从节能角度出发,定影辊向薄型化、轻量化发展,Al-Mn-Mg系铝合金的强度尤其是高温强度不能完全满足要求,阻碍了激光打印机、复印机等现代化办公设备的高速发展。为此,本文作者所在项目组在Al-Mn-Mg基合金基础上,通过对其主要元素含量的优化以及添加微量Cu和Ni,研制出可同时获得较高强度、优良热稳定性能和热疲劳性能的定影辊用铝合金。

有关研究表明,热变形条件对合金的力学性能有显著影响[1-7]。谢暑英[8]在研究 3103铝合金管的连续挤压工艺时发现,适当控制挤压速度及挤压温度(500~510 ℃)是连续挤压 3103管成功的关键。程虎[9]在研究3104铝合金的热变形行为时发现,中温高应变速率区域(温度350~450 ℃、应变速率1.0 s-1左右)为该合金的最佳加工性能区域。研究该类合金在高温变形时的流变应力变化规律,建立有关的流变应力模型,可为该类材料的热加工工艺提供理论依据;而热变形过程中的组织演化对材料的性能有决定性影响,因此,研究合金的动态回复和动态再结晶的组织演化对性能的预测和控制至关重要[10-12]。在此,本文作者对Al-Mn-Mg-Cu-Ni合金进行热压缩试验,探讨该合金的变形特性,包括流变应力和对应的微观组织演变,并对其热变形机制进行分析。

1 实验

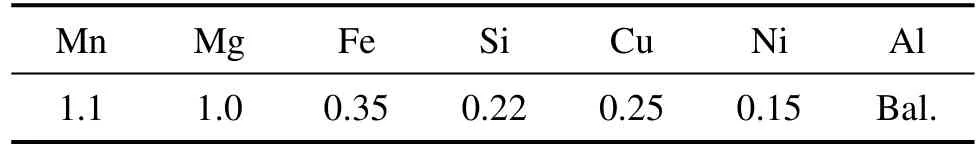

实验所用材料为中山市金胜铝业有限责任公司提供的合金铸锭(含量见表1)。将铸锭加工成d 10 mm×15 mm的圆柱形压缩试样,在Gleeble-1500热模拟机上进行热压缩实验。压缩时在试样两端均匀涂敷润滑剂(石墨+机油),以减小试样与压头之间的摩擦。变形温度为350、400、450和500 ℃,应变速率为0.001、0.01、0.1和 1.0 s-1。压缩前试样在变形温度下保温3 min,总压缩变形量为60%;变形后立即水淬,以保留热变形组织。合金显微组织采用POLYVER-MET金相显微镜观察。TEM组织观察在TECNAI G220电镜上进行,透射电镜样品经机械预减薄后双喷穿孔而成,电解液为硝酸+甲醇(体积比为1∶3),温度低于-20 ℃。

表1 Al-Mn-Mg-Cu-Ni合金的化学成分Table1 Composition of Al-Mn-Mg-Cu-Ni alloy(mass fraction, %)

2 结果

2.1 流变应力分析及本构方程的建立

图1 Al-Mn-Mg-Cu-Ni合金的热压缩变形真应力—真应变曲线Fig.1 True stress—true strain curves of Al-Mn-Mg-Cu-Ni alloy during hot compression deformation: (a) ε˙=0.001 s-1; (b) ε˙=0.01 s-1; (c) ε˙=0.1 s-1; (d) ε˙=1.0 s-1

图1 所示为Al-Mn-Mg-Cu-Ni合金在高温压缩变形时的真应力—真应变曲线。由图1可见,在350~500℃和0.001~1.0 s-1的变形条件下均存在较明显的稳态流变特征,即在一定的温度和应变速率下,当真应变超过一定值时,真应力并不随真应变的继续增大而发生明显变化,呈现出稳态流变的特征。在同一应变速率下,随变形温度的升高,峰值应力明显下降;在同一变形温度下,随应变速率增加,峰值应力升高,说明Al-Mn-Mg-Cu-Ni合金在该实验条件下具有正的应变速率敏感性。

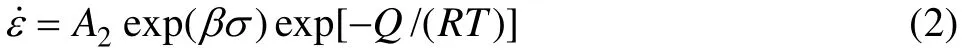

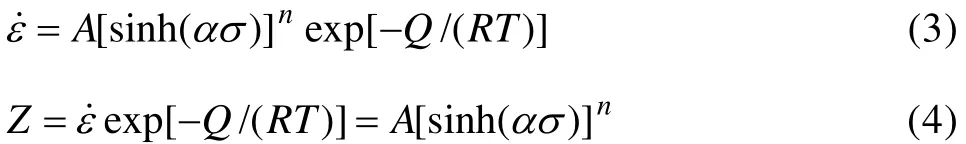

合金的热变形是一个受热激活控制的过程,其流变行为可用应变速率ε˙、温度T和流变应力σ之间的关系来描述。在热变形的模拟分析中,常用到以下几个本构方程[13-15]。

低应力水平(ασ<0.8)时:

高应力水平(ασ>1.2)时:

整个应力范围:

式中:A、A1、A2、n1、n、α和 β均为与温度无关的常数;R为摩尔气体常数;T为变形温度;Q为变形激活能;Z为Zener-Hollomon参数[16]; α、β和应力指数n之间满足α=β/n;σ为流变应力,可表示峰值应力或稳态流变应力,即稳态流变阶段某指定应变量对应的流变应力。

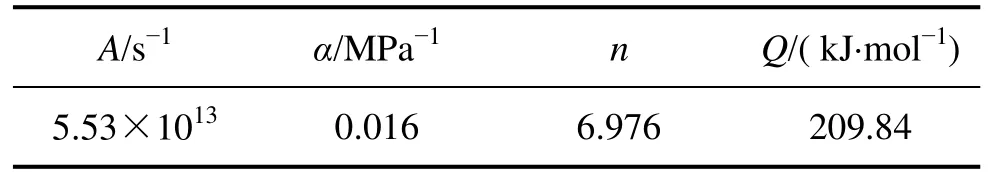

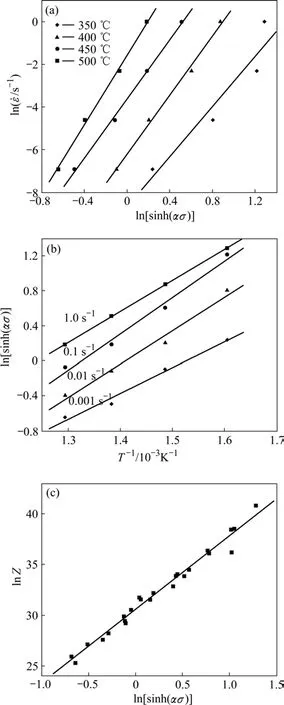

在变形温度为 450~500 ℃的条件下,利用式(1)求出n1为9.424;在变形温度为350~400 ℃的条件下,利用式(2)求出β为0.152 MPa-1,然后,可求出α为0.016 MPa-1。图2所示为本实验条件下的峰值应力σ与应变速率、变形温度和Z参数与流变应力之间的关系曲线。可以看出 ln[sinh(ασ)]与 lnε˙、T-1和 lnZ 满足线性关系。

由式(1)~(4)和图2可以得出 Al-Mn-Mg-Cu-Ni合金中的几个参数值和Q值,如表2所列。

表2 Al-Mn-Mg-Cu-Ni合金的参数Table2 Parameters of Al-Mn-Mg-Cu-Ni alloy

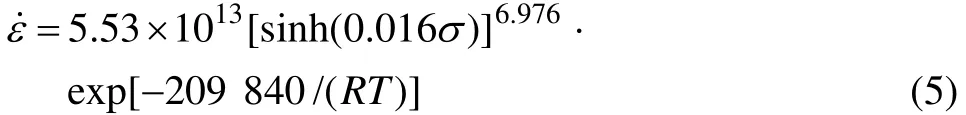

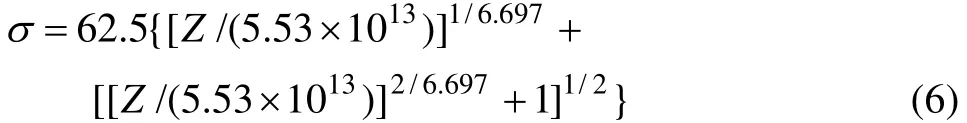

将表2中各参数代入式(3),可得Al-Mn-Mg-Cu-Ni合金的热压缩变形时的流变本构方程:

图2 ln[sinh(ασ)]与 lnε˙以及 T -1和 lnZ 的关系Fig.2 Relationships between ln[sinh(ασ)] and lnε˙, T -1 and lnZ

也可用Zener-Hollomon参数Z描述该合金在热压缩变形时的流变应力行为,方程表述为:

该方程适用于应变速率为 0.001~1.0 s-1,变形温度为 350~500 ℃,总变形量为 60%的 Al-Mn-Mg-Cu-Ni合金的流变应力行为。

2.2 热变形后材料的显微组织

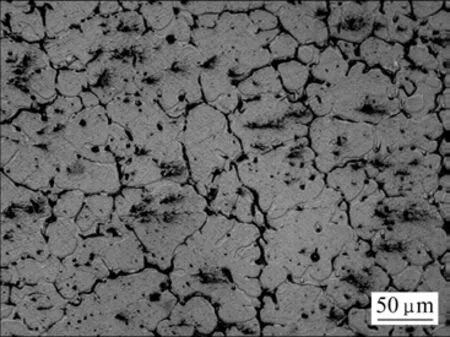

图3所示为合金的铸态组织。由图3可看出,在热压缩前,合金组织为粗大的等轴晶。

图3 合金铸态金相显微组织Fig.3 Optical microstructures of cast alloy

图4 所示为不同变形条件下合金的热变形组织。由图4可知,合金组织中均存在沿垂直于压缩方向拉长的变形晶粒,部分合金中出现再结晶晶粒,合金变形组织随着变形条件的不同而发生改变。随着变形温度的升高,拉长的变形晶粒发生粗化(图4(a)~(c)),并在变形温度为 450 ℃时开始出现少量的再结晶晶粒(图 4(c));当变形温度为 500 ℃时,再结晶晶粒进一步增多(图 4(d));随着应变速率的降低,拉长的变形晶粒也发生粗化(图4(e)~(g));在应变速率较低时,合金组织中开始出现少量再结晶晶粒。这表明,随着变形温度的升高、应变速率的降低,即Z参数的降低,合金发生部分动态再结晶,合金组织由动态回复转向动态再结晶。

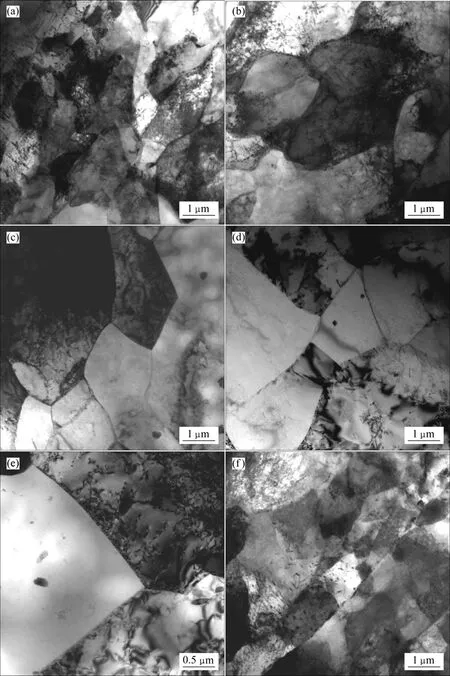

合金在不同条件下变形后的TEM像如图5所示。由图5可知,合金高温变形后形成典型的亚晶组织, 且随着变形温度的升高,亚晶尺寸增大。当变形温度为350 ℃、变形速率为0.01 s-1时,亚晶呈现稍微拉长的特征,其延伸方向与压缩轴垂直,晶内位错密度较高,如图 5(a)所示。大量位错在晶界处塞积,造成加工硬化,流变应力处于较高水平。随着温度的升高,亚晶形貌由拉长状向等轴状变化,如图5(b)所示。当变形温度为450 ℃时,亚晶内的位错密度降低,亚晶界更为平直和清晰,亚晶通过合并形成尺寸更大的亚晶,有的亚晶已经结合成晶粒,再结晶已经开始发生(图5(c)和(d))。当变形温度升高到500 ℃时,亚晶继续合并成晶粒,晶内位错密度进一步减少,再结晶更加明显(图 5(e))。合金在 450 ℃变形时,随着应变速率的增加,热压缩变形产生的位错增加,动态再结晶发生的可能性降低(图5(f)),与光学显微组织观察结果相符。

3 讨论和分析

3.1 变形温度和应变速率对真应力—真应变曲线的影响

从图1可以看出,在变形的初始阶段,流变应力迅速增大至峰值。在这个阶段所发生的滑移变形过程中,位错塞积,出现大量的位错缠结和胞状亚结构。同时,铝合金材料在热加工时存在加工硬化和动态软化2个矛盾的过程。变形时的位错增值及位错间的相互作用导致硬化,位错通过攀移或交滑移并在热激活和外加应力作用下发生合并、重组,使材料发生动态回复和动态再结晶软化。最后,2种作用达到动态平衡,变形进入稳态流变阶段。

稳态变形的实质是加工硬化和动态软化之间形成动态平衡,此动态软化过程与变形条件有关。在一定的应变速率下,随着变形温度的升高,更多的滑移系得以启动,位错攀移能力增强,位错间的相互销毁更加明显,软化程度增大,流变应力水平也相应降低。而在一定的变形温度下,随着应变速率的增大,单位应变的变形时间缩短,位错被激活的时间缩短,使得动态回复或动态再结晶等软化行为来不及或不能充分进行,导致流变应力水平随应变速率的升高而相应提高。

3.2 合金在热变形过程中的组织演变

3.2.1 变形温度的影响

在较低的温度下变形时,位错的攀移和交滑移能力较低。当变形温度为350 ℃时,晶内仍保留着较高的位错密度,此时只能进行一定程度的动态回复。随着温度的升高,可以开启更多的滑移系,更有利于变形的进行。同时,由于滑移系的增多,各滑移面上的位错在运动中发生交叉缠结的几率也相应增大,形成更多的亚晶界,因此,储存更多的变形能,为动态再结晶提供有利条件。同时,在较高的温度下变形时,由位错积累和重组形成的亚晶在外加应力和激活能作用下,可通过亚晶合并机制形成尺寸更大、界面更为锋锐的较大角度亚晶(图 5(c)和(d)),合金的软化机制开始由动态回复转变为动态再结晶。随着热变形的进行,亚晶合并或转动的结果使得大量亚晶界消失,亚晶发展成更大角度晶粒,晶界变得平直、清晰,动态再结晶更为明显(图(5(e))。

3.2.2 变形速率的影响

在较高的应变速率下变形时,由于位错的攀移和交滑移来不及进行,变形储能也来不及释放,因此,不利于动态再结晶的进行。在应变速率为1.0 s-1时,晶粒明显被拉长,且晶粒内部仍存在着较高的位错密度。随着应变速率的减小,位错有足够的时间进行攀移和交滑移,它们之间的相互销毁和重排进行得更充分,位错密度减小(图 5(c)和(d)),取向差较小的亚晶发生合并,亚晶尺寸增大,逐渐形成完整的再结晶晶粒,合金的主要软化机制由动态回复转变为动态再结晶。

图5 合金在不同条件下热变形后的TEM像Fig.5 TEM images of specimens compressed under different conditions: (a) t=350 ℃, ε˙=0.01 s-1; (b) t=400 ℃, ε˙=0.01 s-1;(c), (d) t=450 ℃, ε˙=0.01 s-1; (e) t=500 ℃, ε˙=0.01 s-1; (f) t=450 ℃, ε˙=1.0 s-1

4 结论

1) Al-Mn-Mg-Cu-Ni合金的高温压缩变形的流变应力取决于变形温度和变形速率,流变应力随变形温度的升高而降低,随变形速率的增大而增大。

2) Al-Mn-Mg-Cu-Ni合金的变形激活能为209.84 kJ/mol,流变应力、变形温度和应变速率之间的关系可用双曲正弦形式的本构方程来描述,流变应力也可用Zener-Hollomon参数来描述。

3) 在本实验条件下,Al-Mn-Mg-Cu-Ni合金的热变形组织主要为动态回复并伴随少量动态再结晶。随着热变形温度的升高和应变速率的减小,合金中的主要软化机制逐步由动态回复转变为动态再结晶。

REFERENCES

[1] 余日成, 刘志义, 刘延斌, 徐 敏, 阎 宽, 马飞跃.Al-Cu-Mg-Ag系高强耐热合金的热加工工艺研究[J]. 金属热处理, 2006, 31(5):75-79.YU Ri-cheng, LIU Zhi-yi, LIU Yan-bin, XU min, YAN Kuan,MA Fei-yue. Hot working process of a high strength heat resisting Al-Cu-Mg-Ag alloy[J]. Heat Treatment of Metals, 2006,31(5): 75-79.

[2] 方家芳, 尹志民, 黄继武, 聂 波, 王 涛, 单长智. 7A52铝合金热加工过程中高温压缩变形行为[J]. 轻合金加工技术,2006, 34(34): 48-52.FANG Jia-fang, YIN Zhi-ming, HUANG Ji-wu, NIE Bo, WANG Tao, SHAN Chang-zhi. Study of high temperature flow behavior of 7A52 aluminum alloy[J]. Light Alloy Fabrication Technology,2006, 34(34): 48-52.

[3] 欧 玲, 孙 斌, 王 智. 2219铝合金压缩变形流变应力[J].材料热处理技术, 2008, 37(2): 42-45.OU Ling, SUN Bin, WANG Zhi. Flow stress of 2219 aluminium alloy during hot compression deformation[J]. Material & Heat Treatment, 2008, 37(2): 42-45.

[4] 李慧中, 梁霄鹏, 张新明, 黄伯云, 张传福. 2519铝合金热变形组织演化[J]. 中国有色金属学报, 2008, 18(2): 226-230.LI Hui-zhong, LIANG Xiao-peng, ZHANG Xin-ming, HUANG Bai-yun, ZHANG Chuan-fu. Microstructure evolution of 2519 aluminum alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 226-230.

[5] AGHAIE-KHAFRI M. Predicting flow localization and formability of aluminum alloy sheets[J]. Journal of Engineering Manufacture, 2004, 218(10): 1313-1322.

[6] LIN G Y, ZHANG Z F, ZHANG H, PENG D S, ZHOU J. Study on the hot deformation behaviors of Al-Zn-Mg-Cu-Cr aluminum alloy[J]. Acta Metallurgica Sinica , 2008, 21(2): 109-115.

[7] HU H E, ZHEN L, CHEN J Z, YANG L, ZHANG B Y.Microstructure evolution in hot deformation of 7050 aluminium alloy with coarse elongated grains[J]. Mater Sci Technol, 2008,24(3): 281-286.

[8] 谢暑英. 连续挤压开发3103(3003)铝合金管[J]. 铝加工, 2002,25(4): 31-24.XIE Shu-ying. Using continuous extruding to develop 3103(3003) aluminium alloy tube[J]. Aluminium Fabrication,2002, 25(4): 31-24.

[9] 程 虎. 3104铝合金热变形行为研究[D]. 重庆: 重庆大学材料科学与工程学院, 2006: 42-51.CHENG Hu. Study on thermal deformation behavior of 3104 aluminum alloy[D]. Chongqing: College of Material Science and Engineering, Chongqing University, 2006: 42-51.

[10] 沈 健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报, 2000, 36(10): 1026-1033.SHEN Jian, TANG Jing-hui, XIE Shui-sheng. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Metallurgica Sinica, 2000, 36(10): 1026-1033.

[11] 胡卓超, 张德芬, 黄 涛, 左 良, 王 福. 3104铝合金的流变应力行为与动态再结晶[J]. 机械工程材料, 2005, 29(2):6-10.HU Zhuo-chao, ZHANG De-fen, HUANG Tao, ZUO Liang,WANG Fu. Flow stress behavior and dynamic recrystallization of 3104 aluminum alloy[J]. Materials for Mechanical Engineering, 2005, 29(2): 6-10.

[12] 李俊鹏, 沈 健, 闫晓东, 毛柏平, 闫亮明. 温度对7075铝合金热变形显微组织演化的影响[J]. 中国有色金属学报, 2008,18(11): 1951-1957.LI Jun-peng, SHEN Jian, YAN Xiao-dong, MAO Bai-ping, YAN Liang-ming. Effect of temperature on microstructure evolution of 7075 alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 1951-1957.

[13] MCQUEEN H J. Substructural influence in the hot rolling of Al alloys[J]. Journal of the Minerals, Metals and Materials Society,1998, 50(6): 28-33.

[14] SPIGARELLI S, EVANGELISTA E, MCQUEEN H J. Study of hot workability of a heat treated AA6082 aluminum alloy[J].Scripta Materialia, 2003, 49(2): 179-183.

[15] ZHANG H, LI L X, DENG Y, PENG D S. Hot deformation behavior of the new Al-Mg-Si-Cu aluminum alloy during compression at elevated temperatures[J]. Materials Characterization, 2007, 58(2): 168-173.

[16] ZENER C, HOLLOMON J H. Effect of strain-rate upon the plastic flow of steel[J]. Journal of Applied Physics, 1944, 15(1):22-27.

Flow behavior and microstructure of Al-Mn-Mg-Cu-Ni alloy during hot compression deformation

FAN Xi1, PAN Qing-lin1, LI Jian-xiang2, YANG Zhi-bin2, LIU Xiao-yan1, QIN Yin-jiang1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Jeoshion(zhongshan) Aluminium Factory, Zhongshan 528463, China)

The hot compression deformation test of Al-Mn-Mg-Cu-Ni alloy was performed on Gleeble-1500 system. The relationships between flow stress and deformation temperature as well as strain rate were analyzed, and the deformation activation energy was calculated. The microstructures during the hot deformation process were observed. The results show that the flow stress is sensitive to the strain rate and the deforming temperature. The flow stress increases with increasing the strain rate, and decreases with increasing the deforming temperature, which can be described by a constitutive equation in hyperbolic sine function with the hot deformation activation energy of 209.84 kJ/mol, and can also be described by a Zener-Hollomon parameter. The main soften mechanism of the alloy transforms from dynamic recovery to dynamic recrystallization with increasing the temperature and decreasing the strain rate.

Al-Mn-Mg-Cu-Ni alloy; hot compression deformation; flow stress; microstructure

TG 146.21

A

1004-0609(2010)03-0420-07

2009-04-08;

2009-06-24

潘清林,教授,博士;电话:0731-88830933;E-mail: pql@mail.csu.edu.cn

(编辑 杨 华)