碳钢上激光辅助沉积Co-285合金的组织与性能

2010-11-23孙桂芳陈岁元刘常升

孙桂芳,梁 京,陈岁元,刘常升

(1. 东北大学 材料与冶金学院 材料各向异性与织构工程教育部重点实验室,沈阳 110004;2 江苏大学 机械学院,镇江 212013)

碳钢上激光辅助沉积Co-285合金的组织与性能

孙桂芳1,2,梁 京1,陈岁元1,刘常升1

(1. 东北大学 材料与冶金学院 材料各向异性与织构工程教育部重点实验室,沈阳 110004;2 江苏大学 机械学院,镇江 212013)

利用激光辅助直接金属沉积技术在1018低碳钢上沉积Co-285单壁墙,并利用优化参数制得大面积沉积层。利用光学显微镜、附带能谱仪的扫描电镜、X射线衍射仪、显微硬度计和磨损试验机研究沉积单壁墙或沉积层的显微组织、成分、物相、横截面的显微硬度分布和耐磨性。结果表明:沉积的单壁墙无气孔和裂纹等缺陷,成形性能良好,且与基体形成冶金结合;单壁墙由枝晶和枝晶间共晶组成;所有工艺参数下单壁墙的硬度相差不大;当激光功率为0.8 kW、送粉率为8.6 g/min、扫描速度为0.375 m/min时,单壁墙硬度值最大,达到407HV0.5;在此参数下制得沉积层的组织与单壁墙的类似,其相组成为α-Co固溶体、富Cr的M23C6和Co3W;磨损60min后,沉积层体积损失为1.4 mm3;磨损机制为研磨磨损、粘着磨损和氧化磨损的混合磨损。

Co-285合金;单壁墙;金属沉积;磨损

钴基合金广泛应用于对耐磨性、耐蚀性和抗热性要求较高的领域中,如军事、商用飞机涡轮发动机叶片和其它高温结构组件的制备中。Co基合金的上述优良性能来源于Co元素的特性,Cr、W和Mo元素的固溶强化,金属碳化物的形成以及 Cr元素的耐蚀性[1-2]。对于Co基合金来说,时效硬化是其主要强化机制。一般来讲,时效硬化中产生的强化碳化物是粗大的初生碳化物和细小的二次碳化物。在铸态条件下,初生碳化物分布在晶界和枝晶间区域;二次碳化物(主要为Cr23C6)是从Co基合金的奥氏体基体中析出的,分布在奥氏体基体中。由此可见,热处理对 Co基合金的使用性能有重要影响。Co基合金常用的热处理方式为传统的退火和淬火[1-3]、激光涂覆和合金化[4-8]。对于利用激光辅助直接金属沉积技术沉积的 Co基高温合金多数为Stellite 6[9],除了XUN等[10]进行过关于Co-285合金的研究外,未见其它报道。

激光辅助直接金属沉积(Laser-aided direct metal deposition,LADMD)是一种基于材料添加的制造工艺,可以实现沉积材料和基体的冶金结合[11-12],它结合计算机辅助设计和制造,传感器技术和激光涂覆技术。这种技术的优越性在于它具有原材料选择广泛、应用范围广、对环境影响小、多余材料易于清理等优点[13],可以用于制造硬金属或者稀有金属组件[14-15]、修复难熔和贵重组件[16]等。

为了得到所需的几何尺寸和材料性能,必须对诸如激光功率,光斑尺寸,扫描速度和粉末质量流率进行精确控制。本文作者中采用1018低碳钢作为基体,采用正交实验方法确定优化工艺参数,研究优化参数下得到的Co-285沉积层的组织和物相,测试沉积层的硬度和耐磨性,对相应的强化机制进行了分析。

1 实验

1.1 实验设备和材料

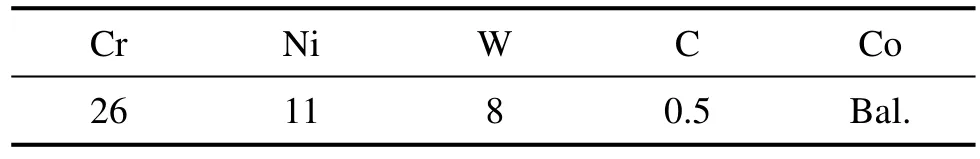

实验所用激光设备为密歇根大学的激光工作系统,系统包括6 kW射频激发CO2激光器和与之匹配的由Allan Bradley 8400控制器控制的五轴工作台。激光器功率范围为 0~6 kW,工作台的扫描速度范围为0~169.3 mm/s。工作台范围为1 m×0.5 m×0.5 m,承载质量为0.5 t。基体材料为1018低碳钢。涂层材料为Co-285粉末(由PRAXAIR 公司提供,和Co-31合金成分相近),粉末尺寸为 45~125 µm。1018低碳钢和Co-285粉末的化学成分分别如表1和2所列。

表1 1018低碳钢的化学成分Table1 Chemical composition of 1018 mild steel (mass fraction, %)

表2 Co-285粉末的化学成分Table2 Chemical compositions of Co-285 powders (mass fraction, %)

1.2 制备工艺

将1018低碳钢切割成100 mm×50 mm×10 mm的试样块,打磨去掉表面氧化层,然后用丙酮和去离子水清洗试样。正交实验中采用的3个因素分别是激光功率(A)、粉末流率(B)和扫描速度(C)。实验中进行几组尝试实验后,确定正交实验参数。送粉气体 He和保护气体He的流速分别是1.93×105Pa和1.72×105Pa,激光光斑直径为0.5 mm。利用正交实验参数制得沿高度Z方向扫描10次的单壁墙,其结构示意图如图 1(a)所示。观察其组织,测量其尺寸和硬度,确定最佳工艺参数。然后,在优化参数下制得大面积沉积层。采用十字交叉方式进行上下层扫描(见图1(b)),共沉积6层,制作磨损试样。Y和Z方向步长分别为0.76 mm和0.25 mm,X方向扫描长度为25 mm。同层中相邻激光扫描轨道搭接率为50%。

图1 直接金属沉积的单壁墙和沉积方式示意图Fig.1 Schematic diagram of deposited single walls (a) and deposition pattern (b)

1.3 性能测试

激光扫描后的试样经过切割、抛光和腐蚀后(腐蚀液为65%HNO3和32%HCl,体积比为1∶3)制成金相试样,用于光学显微镜(Nikon eclipse ME 600)和附带能谱仪的扫描电镜(Philips XL30FEG SEM)观察。使用Rigaku rotating Anode X-ray Diffractometer检测沉积层中物相,采用Cu靶,Kα射线,场电压和电流分别为20 kV和100 mA,扫描速度为2(˚)/min。采用Clark,CM-400 AT显微硬度仪测量硬度,载荷0.5 N,持续时间为10 s。每个单壁墙沿横截面选取3处测量硬度,如图1(a)中箭头所指,采用3处测量的平均值作为硬度值。磨损实验机为Microphotonics, Tribometer TRBH,MT/60/NI。磨损方式为球盘式室温空气中干滑移磨损。磨损盘为激光直接金属沉积的Co-285层,试样尺寸为 20 mm×20 mm×8 mm。 磨损试样表面经过2000#砂纸打磨并抛光。载荷为 20 N,旋转速度为 7 m/min。摩擦副为刚玉球(其硬度为1 570~1 800HV),直径为3 mm。从开始实验后每隔10 min测量一次磨损体积损失。测量设备为Surfcom 130A 表面光度仪。每个磨损轨道选取5处测量,然后取平均值。激光辅助直接金属沉积试样的磨损体积损失通过3次重复实验取得平均值。然后通过 SEM 观察磨损面并分析其磨损机制。

2 结果和分析

2.1 沉积单壁墙横截面的形貌

图2所示为制备的9个沉积单壁墙试样的横截面照片。由图2可知,在沉积功率为0.8~1.0 kW,粉末流率为6.6~10.6 g/min,扫描速度为0.30~0.45 m/min的范围内变化时,除试样9可见2个宏观气孔外(见图2(i)中箭头所指),试样横截面上基本上所有试样都无裂纹、气孔等缺陷。可见,Co-285是适合于激光辅助直接金属沉积的粉末,而且激光工艺参数范围很广。并且由图可见,在相同的放大倍数下,试样6十层沉积单壁墙高度最大,试样7十层沉积单壁墙高度最小;试样8沉积单壁墙宽度最大,试样3沉积单壁墙宽度最小。

研究表明[17-22]:沉积层形状和尺寸受激光扫描速度、粉末颗粒形状、粉末温度场和粉末与激光束的相互作用的综合影响。9个沉积单壁墙试样的高度和宽度曲线如图3所示。图中宽度为单壁墙的平均宽度,高度为10层扫描的单层平均厚度。由图3可知,试样6的单层沉积厚度最大,沉积率最大。这是由于试样6的粉末流率最大(10.6 g/min),而扫描速度最小(30 cm/min),故粉末有足够的时间与激光相互作用,更多的粉末吸收激光能量而熔化沉积,从而单层沉积厚度最大。而试样7的扫描速度最大,粉末流率最小,因而沉积速率最小。9个单壁墙试样单层厚度与平均值的平均偏差为 4.16%,单道宽度与平均值的平均偏差为10.68%。因此,可以认为激光直接金属沉积同种粉末过程中工艺参数对单壁墙宽度的影响大于对单层厚

图2 根据表3参数沉积的9个单壁墙试样的横截面照片Fig.2 Transverse-section photos of nine deposited single walls according to parameters shown in Table 3

图3 9个沉积单壁墙试样的平均单层厚度和扫描轨道宽度Fig.3 Average thickness of single layer and average width of single track for 9 deposited single walls

度的影响。这是由于第N层沉积的粉末在激光作用下熔化后填补了第N-1层激光扫描后产生的凹坑,经过多次重复沉积,最终降低沉积单壁墙单层厚度值的波动。

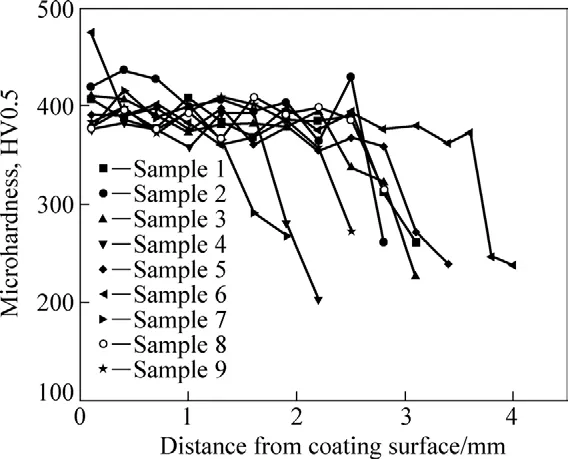

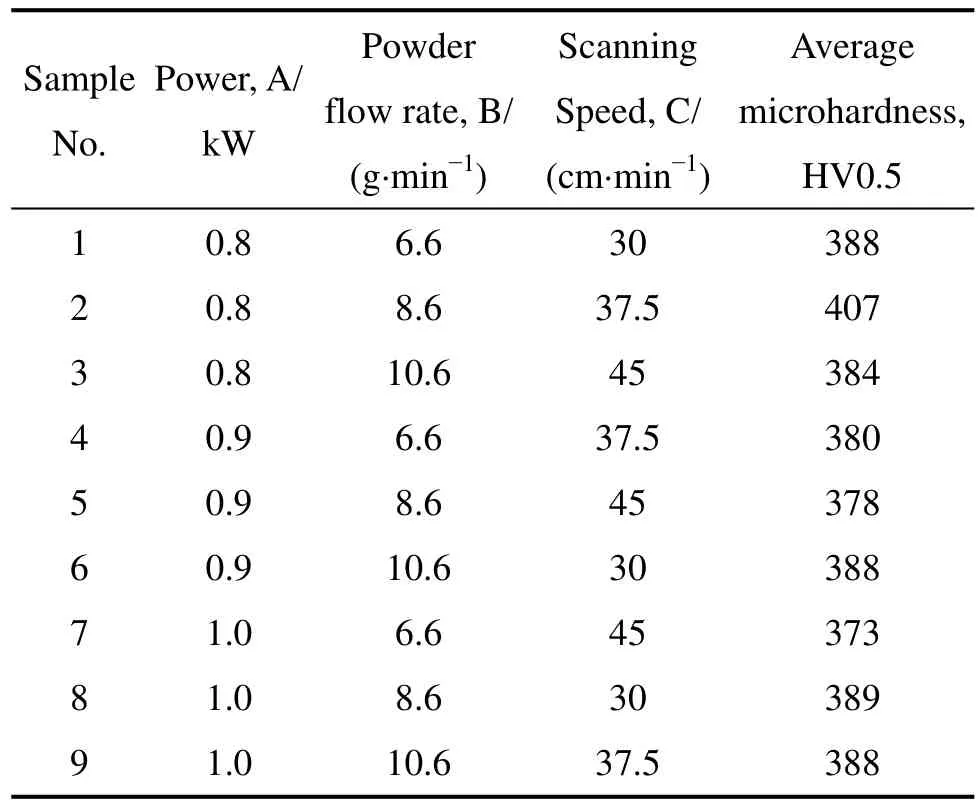

2.2 沉积单壁墙的硬度分析

图4所示为9个沉积单壁墙试样沿横截面的硬度分布。每个试样的平均硬度值如表3所示。由图4可见,每个试样的硬度沿横截面深度方向分布相对平滑,波动不大。根据表3数据可知,各试样的平均硬度值相差不大,其中试样 2的平均硬度值最高,为407HV0.5。

2.3 显微组织和物相分析

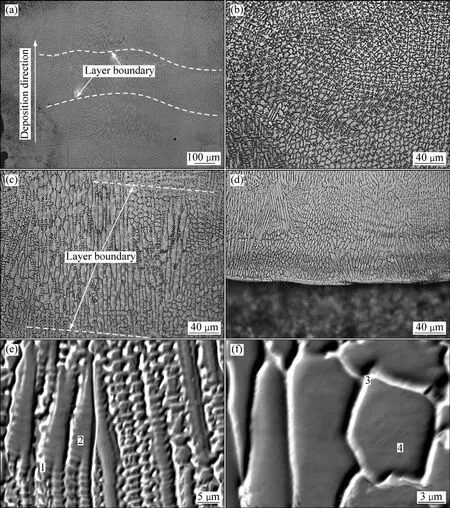

试样2沉积单壁墙横截面的显微组织如图5所示。

图4 9个沉积单壁墙试样沿横截面的硬度分布Fig.4 Microhardness distributions along cross-section of 9 deposited single walls

表3 正交实验参数表Table3 Parameters of orthogonal experimental

由图 5(a)所示的横截面整体形貌可知,沉积层由枝晶和枝晶间共晶组成,层边界线明显。由图5(b)可知,沉积层上部组织多数为尺寸相差不大的垂直于纸面方向生长的树枝晶,左下部枝晶生长方向为平行于纸面方向。图 5(c)所示为沉积单壁墙的中部组织,也可见到明显的层边界。枝晶生长方向不同的原因是由于在前一道次扫描形成的熔池上部,枝晶生长方向受热流方向的影响,此处热流方向受熔池外部固体和大气中气体的综合作用,故枝晶生长方向垂直于纸面,所以在层边界的下部可以见到树枝晶的横截面形貌。而当后续扫描进行时,原激光扫描熔池上部的组织重新熔化,热流方向改变,此处的枝晶生长方向平行于纸面,故可见到枝晶纵截面的形貌。由于上下枝晶生长方向的不同,造成组织不同,故可见到明显的层边界,这与DINDA等[23]的研究结果一致。层中由于熔池热流方向和冷却速度的不同,组织也各不相同,既存在柱状晶、也存在二次枝晶臂的树枝晶,而且生长方向各不相同。图5(d)所示为第一层组织图。由于此处接近基体,此处熔池的冷却速度最高,二次枝晶难以生长,故此处由柱状晶组成。且在和基体结合处还存在厚度很小的平面晶,证明沉积层和基体实现冶金结合。图5(e)和(f)所示分别为中间层和第一层的SEM像。由图 5(e)和(f)可知,沉积层中间部位由树枝晶组成,第一层接近基体处的组织由柱状晶组成。其中点1~4的成分如表4所列。由于扫描电镜解溶测量的局限性,没有测量C的含量。由图5和表4可知,除了第一层接近基体处含有Fe外,其它地方无Fe含量,既说明激光直接金属沉积Co-285过程中的稀释率低,也说明沉积层和基体实现了冶金结合。沉积层中间部位的枝晶富含Ni和Co,而晶间共晶富含W和Cr。在冷却过程中,富含Co和Ni的α-Co枝晶先结晶出来,W和Cr就被排挤到晶间区域,因此,枝晶间富W和Cr。第一层中的元素分布情况和中间层的相似,但此处枝晶上还富含Fe。

图5 试样2沉积单壁墙横截面的显微组织Fig.5 Microstructures of cross-section of single wall of specimen 2: (a) Whole OM morphology; (b) OM image of upper part;(c) OM image of middle part; (d) OM image of first layer; (e) SEM image of middle part; (f) SEM image of first layer near substrate

表4 图5中点所对应的化学成分Table4 Chemical compositions of spots shown in Fig.5(mole fraction, %)

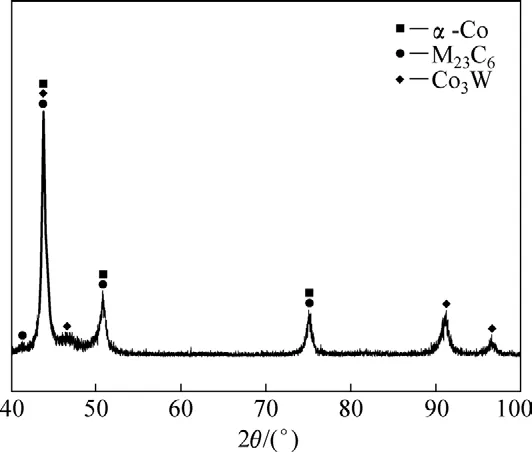

选用试样 2的工艺参数制作 6层底面积为 25 mm×25 mm的沉积层,然后分析其物相组成。图 6所示为沉积层的XRD谱。由图6可见,沉积层含有α-Co 固溶体、M23C6和Co3W。由于Co和 Ni都是面心立方结构,且原子半径也相近,所以二者极易形成固溶体。另外,W、Cr和C在α-Co固溶体中也有一定的固溶度,所以含有Ni、Cr、W和C 的α-Co固溶体在冷却过程中先析出。当冷却到共晶温度时,形成共晶体。根据ASM手册的Co-W二元相图可知,当温度降低到1 093℃时, Co3W 从α-Co 固溶体中析出。结合图5、表4和图6可知,沉积层中枝晶是由α-Co和 Co3W 组成,共晶由富Cr的M23C6碳化物、α-Co和 Co3W组成。对应各相的反应过程如下:

图6 3层沉积层的XRD谱Fig.6 XRD pattern of three-layer deposited coating

根据图6中的XRD谱的衍射峰及其对应的θ值,利用最小二乘法得到 α-Co固溶体晶格常数的计算值为0.345 86 nm,比标准值(0.354 41 nm)偏小。这是由于受到晶格常数比α-Co固溶体大的Co3W 和 M23C6的挤压及其它进入固溶体的元素尺寸差别的综合作用造成的。

2.4 沉积层的磨损实验及结果分析

6层沉积层的硬度平均值为420HV0.5,较相同工艺参数下获得单壁墙的平均硬度稍微高一点。

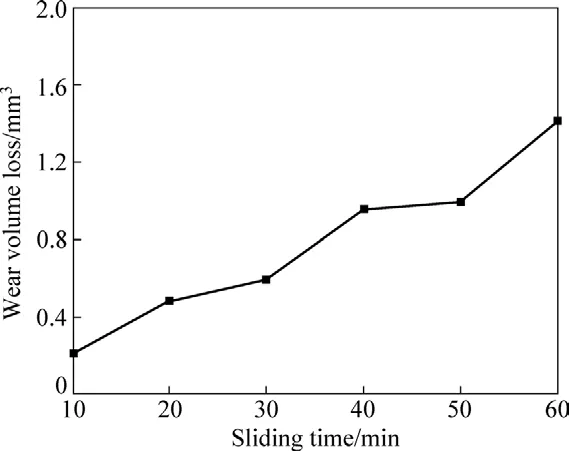

图7所示为磨损实验中沉积层的体积损失随时间的变化曲线。由图7可见,随着磨损时间的延长,体积损失增加,磨损60 min(420 m)后,沉积层体积损失为1.4 mm3。JANSSON等[6]研究认为:激光熔覆Stellite 6 涂层时,在载荷为45 N、摩擦副为橡胶轮、径向速度为1.23 m/s、磨损距离为370 m时,涂层体积损失为9~16 mm3。由于摩擦条件不同,Co-285沉积层和Stelliteb涂层的耐磨性不可做定量比较,但可以看出,本试验制备的沉积层耐磨性较激光熔覆 Stellite 6 涂层的耐磨性有所提高。原因是由于M23C6和Co3W 硬质相的形成和过饱和 α-Co 固溶体中的固溶强化作用使沉积层得到强化,并且枝晶和枝晶间都得到合金元素的固溶强化。

图7 在磨损实验中6层沉积层磨损体积损失随时间的变化曲线Fig.7 Changing curves of wear volume loss with sliding time for six-layer deposited coating in wear tests

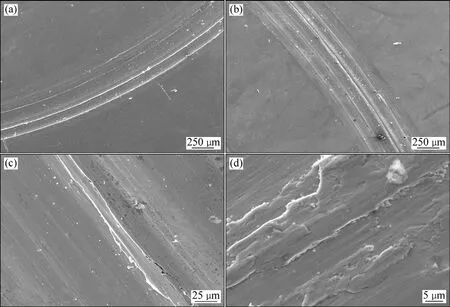

图8 所示为磨损实验后沉积层磨损表面的形貌。由图8(a)和(b)可以看出,磨损表面有宏观犁沟,表明存在研磨磨损,其中磨损颗粒为磨屑。另外,图8(b)中犁沟较图 8(a)中犁沟深而且面积大,表明随着时间的增加,磨损加剧。在研磨磨损中,磨损表面会和摩擦副的硬质颗粒或者硬凸起相接触。由于 Co基合金塑性很好,当沉积层磨损面和硬质三维凸起物间的接触压超过沉积层表面弹性极限时,会使表面塑性变形产生的材料侧向移动,导致微观犁沟边上出现褶皱(见图8(c))。这些褶皱在随后的磨损中会作为磨损碎片继续磨损表面,其程度和硬质颗粒的几何尺寸、沉积层表面的应变硬化能力和界面间摩擦有关。同时由图8(c)和(d)可看到,片状磨屑从沉积层中被挖出或者其它材料粘附在磨损面上,表明存在粘着磨损。另外对磨屑的能谱分析表明,磨屑中存在 O,说明也存在氧化磨损。

3 结论

1) 激光直接金属沉积Co-285合金粉末可以得到成形性能良好且与基体为冶金结合的沉积层。

2) 所有工艺参数下沉积的单壁墙的硬度相差不大,当激光功率为800 W、送粉率为8.6 g/min、扫描速度为 37.5 cm/min时所得单壁墙的硬度最大,为407HV0.5。在此参数下制得的6层沉积层的XRD结果表明,沉积层由α-Co 固溶体、M23C6和Co3W组成。

3) 磨损60 min后,沉积层的体积损失为1.4 mm3。磨损机制为粘着磨损、研磨磨损和氧化磨损的混合磨损。

图8 在磨损不同时间后沉积层磨损表面的SEM像Fig.8 SEM images of wear surfaces for deposited coatings after wear test of 10 min (a) and 60 min ((b), (c), (d))

致谢

感谢美国密歇根大学工学院机械系激光智能制造中心和密歇根大学微电子束分析中心提供的设备帮助及其相关成员提供的有用的讨论。

REFERENCES

[1] JIANG W H, GUAN H R, HU Z Q. Development of a heat treament for a directionally solidified cobalt-base superalloy[J].Metallurgical and Materials Transactions A, 1999, 30(8):2251-2254.

[2] KUZUCU V, CEYLAN M C, ELIK H, AKSOY I. Phase investigation of a cobalt base alloy containing Cr, Ni, W and C[J]. Journal of Materials Processing Technology, 1998, 74(1/3):137-141.

[3] OPIEKUN Z. Kinetics of secondary carbide precipitation in boron-modified cobalt alloys of MAR-M509 type[J]. Journal of Materials Science, 1991, 26(12): 3386-3391.

[4] NIEDERHAUSER S, KARLSSON B, SOTKOVSZKI P.Microstructural development in the heat-affected zone of a laser-cladded steel[J]. Z Metallkd, 2005, 96: 370-376.

[5] LO K H, KWOK C T, CHENG F T, MAN H C. Corrosion resistance of laser-fabricated metal—matrix composite layer on stainless steel 316L[J]. Journal of Laser Application, 2003, 5(2):107-114.

[6] JANSSON A, ION J C, KUJANPÄÄ V. CO2and Nd: YAG laser cladding using stellite 6[C]//First International Symposium on High-Power Laser Macroprocessing. Proceedings of SPIE, 2003,4831: 475-480.

[7] FAROOQ M U, KLEMENT U, NOLZE G. Microstructural characterization of a Co-Cr-Mo laser clad applied on railway wheels[J]. International Journal of Materials Research, 2006, 97:838-844.

[8] CHIANG K A, CHEN Y C. Microstructural characterization and microscopy analysis of laser cladding Stellite 12 and tungsten carbide[J]. Jouranl of Materials Processing Technology, 2007,182: 297-302.

[9] THIVILLON L, BERTRAND P H, LAGET B, SMUROV I.Potential of direct metal deposition technology for manufacturing thick functionally graded coatings and parts for reactors components[J]. Journal of Nuclear Materials, 2009, 385:236-241.

[10] SUN G F, LIU C S, DINDA G P, MAZUMDER J. Laser-aided direct metal deposition of Co-285[C]//ICALEO 27th International Congress on Application of Lasers & Electro-Optics. Temecula,CA: Pechanga Resort & Casino, 2008.

[11] MAZUMDER J, SCHIFFERER A, CHOI J. Direct materials deposition: designed macro and microstructure[J]. Materials Research Innovations, 1999, 3: 118-131.

[12] PINKERTON A J, LI L. The development of temperature fields and powder flow during laser direct metal deposition wall growth[J]. Journal of Mechanical Engineering Science, 2004,218: 531-541.

[13] MORROW W R, QI H, KIM I, MAZUMDER J, SBERLO S J.Environmental aspects of laser-based and conventional tool and die manufacturing[J]. Journal of Cleaner Production, 2007, 15:932-943.

[14] KRANTZ D, NASLA S, BYME J, ROSEMBERGER B.On-Demand spares fabrication during space missions using laser direct metal deposition[C]//Proceedings of Space Technology and Applications International Forum. New York: American Institute of Physics, 2001, CP552: 170-175.

[15] CHOI J, CHANG Y. Characteristics of laser aided direct metal/material deposition process for tool steel[J]. International Journal of Machine Tools & Manufacture, 2005, 45: 597-607.

[16] BACKES G, KREUTZ E W, GASSER A, HOFFMANN E,KETGEN S, WISSENBACK K, POPRAWE R. Laser-shape reconditioning and manufacturing of tools and machine parts[C]//Proceedings of ICALEO ’98. Orlando, Florida, 1998:48-56.

[17] LIN J M. Temperature analysis of the powder streams in coaxial laser cladding[J]. Optics and Laser Technology, 1999, 31(8):565-570.

[18] LIU C Y, LIN J M. Thermal processes of a powder particle in coaxial laser cladding[J]. Optics and Laser Technology, 2003,35(2): 81-86.

[19] PINKERTON A J, LI L. An analytical model of energy distribution in laser direct metal deposition[J]. Journal of Engineering Manufacture, 2004, 218: 363-374.

[20] HE X, MAZUMDER J. Transport phenomena during direct metal deposition[J]. Jouranl of Applied Physics, 2007, 101(5):053113-1-9.

[21] QI H, MAZUMDER J, KI H. Numerical simulation of heat transfer and fluid flow in coaxial laser cladding process for direct metal deposition[J]. Jouranl of Applied Physics, 2006, 100:024903-1-11.

[22] PEYRE P, AUBRY P, FABBRO R, NEVEU R, LONGUET A.Analytical and numerical modeling of the direct metal deposition laser process[J]. Journal of Physics D: Applied Physics, 2008, 41:025403-1-10.

[23] DINDA G P, DASGUPTA A K, MAZUMDER J. Laser aided direct metal deposition of Inconel 625 superalloy:Microstructural evolution and thermal stability[J]. Mater Sci Eng A, 2009, 509: 98-104.

Microstructure and properties of laser-aided deposited Co-285 alloy on carbon steels

SUN Gui-fang1,2, LIANG Jing1, CHEN Sui-yuan1, LIU Chang-sheng1

(1. Key Laboratory for Anisotropy and Texture of Materials, Ministry of Education, School of Materials and Metallurgy,Northeastern University, Shenyang 110004, China;2. School of Mechanical Engineering, Jiangsu University, Zhenjiang 212013, China)

The laser-aided direct metal deposition (LADMD) technique was used to fabricate Co-285 single walls on 1018 mild steels, and large scale coatings were fabricated with optimal parameters. The microstructure, composition,phases, microhardness of the cross-section and wear resistance of the deposited single walls or coatings were analyzed by OM, SEM, XRD, microhardness tester and wear tester. The results indicate that the deposited single walls prepared with different parameters are pore and crack free, with good processability. A metallurgical bonding exists between the walls and substrates. The deposited single walls are composed of dendrites and eutectics, and the microhardness under different parameters varies a little, among which the highest hardness is 407HV0.5 when the laser power, powder flow rate and laser scanning speed are 0.8 kW, 8.6 g/min and 0.375m/min, respectively. The coating fabricated with the above parameters has the same structure as the deposited single walls, and the phases are α-Co solid solution, Cr-riched M23C6and Co3W. After wear for 60min, the wear volume loss of the coating is 1.4 mm3, the wear mechanism is a mixture of abrasive, adhesive and oxidation wear.

Co-285 alloy; deposited wall; metal deposition; wear

TG113.25; TG115.5; TG146.1

A

1004-0609(2010)02-0274-08

国家自然科学基金资助项目(50274028)

2009-03-06;

2009-06-08

刘常升,教授,博士;电话:024-83687365;E-mail:csliu@mail.neu.edu.cn

(编辑 龙怀中)