Cux Siy 改性C/C-SiC复合材料的制备及其性能

2010-11-23肖鹏,周伟,李专,熊翔

肖 鹏,周 伟,李 专,熊 翔

(中南大学 粉末冶金国家重点实验室,长沙 410083)

CuxSiy改性C/C-SiC复合材料的制备及其性能

肖 鹏,周 伟,李 专,熊 翔

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以针刺整体炭毡为预制体,采用化学气相渗透法(CVI)增密制备 C/C多孔体,然后采用反应熔体浸渗法(RMI),将Cu与Si同时熔渗进C/C坯体中制备CuxSiy改性C/C-SiC复合材料。研究CuxSiy改性C/C-SiC复合材料的组织结构、力学性能和摩擦磨损性能,并与C/C-SiC复合材料进行对比。结果表明:CuxSiy改性C/C-SiC复合材料的弯曲强度和冲击韧性略低于C/C-SiC复合材料的;采用30Cr钢作对偶时,CuxSiy改性C/C-SiC复合材料的摩擦因数约为0.24,线磨损率小于4 µm·side−1·cycle−1,均与C/C-SiC复合材料的相近,但其摩擦表面温度降低约50 ℃;以自身材料作对偶时,CuxSiy改性C/C-SiC复合材料的摩擦磨损性能略低于C/C-SiC复合材料的。

CuxSiy改性C/C-SiC复合材料;力学性能;摩擦磨损性能

C/C-SiC复合材料是继粉末冶金和C/C复合材料之后,近几年发展起来的一种高性能制动材料,具有密度低(约为2.0 g/cm3)、耐磨性好、摩擦因数高、制动平稳、抗腐蚀、抗氧化、耐高温、环境适应性强(如湿态下摩擦因数不衰退)和寿命长等优点,迅速引起了我国和德、美、日等国研究者的重视[1−4]。

随着科学技术的发展,现代交通工具朝着高速、重载和轻型化方向发展,对制动材料的要求越来越高。因而为了进一步提高C/C-SiC制动材料的性能,肖鹏等[5]采用熔渗法将金属 Fe加入 C/C-SiC材料中制得C/C-SiC-Fe制动材料,克服了C/C-SiC制动材料在高速制动过程中高频震动和制动不平稳[6]等不足。但高温下熔融 Fe会侵蚀炭纤维与基体炭,对材料造成损伤。而C与Cu不润湿,高温下熔融Cu不会侵蚀炭纤维和基体炭,同时 Cu具有较高的导热性能,可以提高制动材料的散热能力,从而降低摩擦表面的温度,提高其摩擦磨损性能[7]。但该材料制备困难,需要添加合金元素改善其润湿性[8]。在现有研究中,冉丽萍等[9]采用熔渗法制备了C/C-Cu复合材料,其摩擦因数较高,磨损量较低,具有优良的摩擦磨损性能。但将金属Cu熔渗入C/C-SiC材料中作为制动材料应用的研究尚未见报道。

为此,本文作者探索采用反应熔体浸渗法[10−12]将金属 Cu和 Si同时熔渗到多孔的 C/C坯体中制备CuxSiy改性 C/C-SiC复合材料,对其组织结构及性能进行研究,并与相同工艺制备的C/C-SiC复合材料进行比较,以期为后续材料的改进和C/C-SiC复合材料在制动领域的广泛应用提供参考。

1 实验

1.1 试样制备

采用聚丙烯腈炭纤维针刺整体毡为预制体,经化学气相渗透法(CVI)制得密度为 1.2~1.4 g/cm3的 C/C多孔坯体,然后采用反应熔体浸渗法制备CuxSiy改性C/C-SiC复合材料。本研究中熔渗剂为纯度99%以上、粒度为50~75 µm的Cu粉和Si粉。熔渗时,将Cu粉和Si粉按质量比4:6混合后,与C/C坯体置于石墨坩埚中,在高温真空炉中进行熔渗,熔渗温度在硅的理论熔点以上。

1.2 性能测试

采用 Archimedes 排水法测量材料的开气孔率和体积密度。采用POLYVAR−MET型金相光学显微镜(OM)和带能谱(EDS)的 JSM−6360LV 型扫描电镜(SEM)观察复合材料的组织结构。用 RIGAKU−3014型X射线衍射仪(XRD)进行物相分析。采用重量法分析材料中Si元素的质量分数,采用容量法分析材料中Cu元素的质量分数。采用JR−3 激光导热仪测量垂直于摩擦面的热扩散率。采用CSS−44100型电子万能试验机对复合材料的抗弯强度和冲击韧性进行检测。在MM−1000型摩擦磨损试验机上进行摩擦性能测试,摩擦试环的尺寸为外径75 mm、内径53 mm、厚度16 mm,分别采用 30CrMoSiVA合金钢和自身材料作对偶,各自测试20次和10次。试验条件如下:转速7 500 r/min,转动惯量0.1 kg·m2,制动压力1 MPa。实验前,摩擦面应先磨合使摩擦面达到80%以上的贴合程度。采用电子天平(精度为 1 mg)和螺旋测微器(精度为0.01 mm)测量试环摩擦前、后质量和厚度的变化,计算得到其质量磨损率和线性磨损率。用KH−7700数字三维视频显微镜观察摩擦磨损表面形貌。

2 结果与讨论

2.1 复合材料的组织结构与物理性能

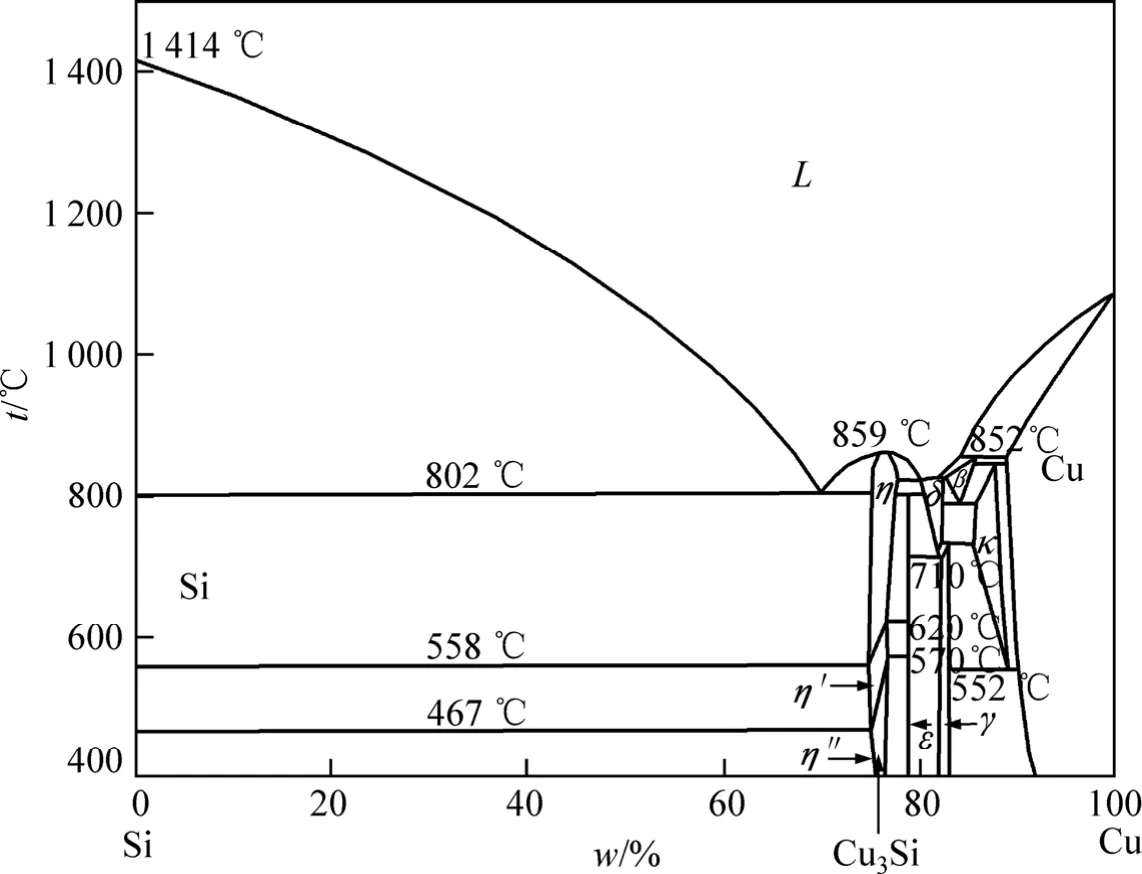

图1所示为CuxSiy改性C/C-SiC复合材料的XRD谱。由图1可见,复合材料的相组成为C,SiC,Cu3Si和残留Si。根据Si-Cu二元相图[13](见图2),由铜粉与硅粉的质量比可知,在相图中其成分点位于Cu3Si与Si两相区之间,因此随着温度的降低,将析出 Cu3Si和 Si。

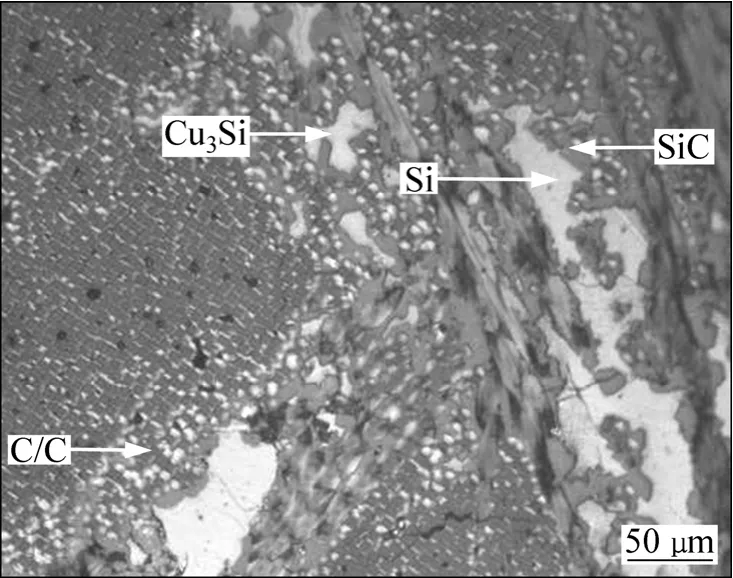

用金相显微镜观察熔渗后复合材料的微观组织结构(见图 3),图 3中黑色部分为炭纤维,周围包裹有亮色的热解炭,越到纤维束外围,热解炭越多。因此,熔渗过程中纤维束内部的炭纤维不会受到熔融Si的侵蚀,不损害纤维的增韧作用。纤维束与纤维束之间的孔隙由灰色的SiC、浅灰色的Cu3Si和白色的残留Si组成,同时Cu3Si和残留Si被包裹在SiC中。由此可见,微观组织结构和XRD 分析结果是相吻合的。

图1 CuxSiy改性C/C-SiC复合材料的XRD谱Fig.1 XRD pattern of CuxSiy modified C/C-SiC composites

图2 Si-Cu二元相图[13]Fig.2 Si-Cu binary phase diagram[13]

图3 CuxSiy改性C/C-SiC复合材料的金相组织Fig.3 Optical micrograph of CuxSiy modified C/C-SiC composites

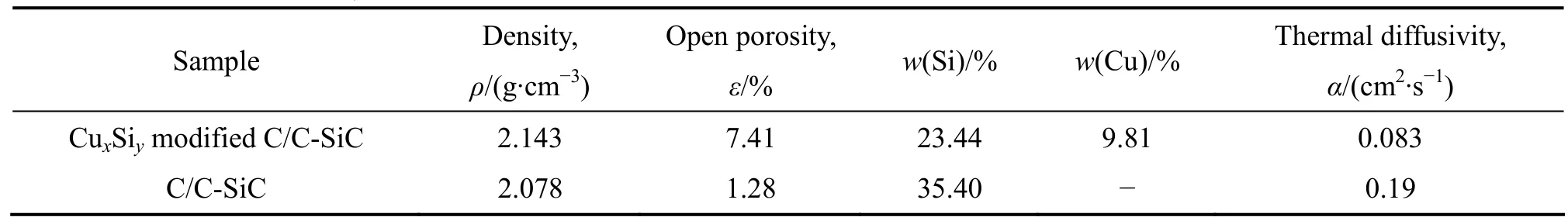

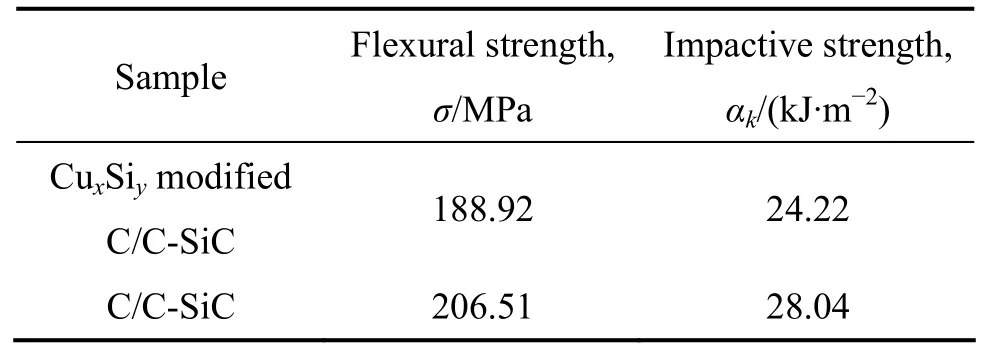

表1所列为制备工艺相同的CuxSiy改性C/C-SiC复合材料与C/C-SiC复合材料的物理性能。从表1可以看出,C/C-SiC复合材料的孔隙率较小,其热扩散率略高于CuxSiy改性C/C-SiC复合材料的。这一方面是因为 C/C-SiC复合材料中 Si元素的质量分数高于CuxSiy改性C/C-SiC复合材料中的含量(见表1),从而C/C-SiC复合材料中陶瓷相(SiC和残留Si)的含量相对较高,在C/C含量相同的情况下,增加陶瓷相有利于提高材料的热扩散率。另一方面,CuxSiy改性C/C-SiC复合材料中孔隙相对较多,空气的热传导率比固体要低的多,这使得加入的高导热铜合金对于提高材料的热扩散率没有起到决定性的作用。而C/C-SiC复合材料的密度却相对较低,这主要是由于 Si的密度小于Cu的密度,从而熔渗后C/C-SiC复合材料的最终密度相对较低。

2.2 材料的力学性能

表2所列为CuxSiy改性C/C-SiC和C/C-SiC复合材料的弯曲强度与冲击韧性。从表 2可以看出,C/C-SiC复合材料的弯曲强度和冲击韧性略高于CuxSiy改性 C/C-SiC复合材料的。这主要是因为C/C-SiC复合材料中单根纤维之间以及纤维束与纤维束之间的孔隙被基体大量地填充,使得材料孔隙率较小(见表1),单根纤维之间以及纤维束与纤维束之间的结合强度增强,而两种材料的炭纤维体积分数相同,则C/C-SiC复合材料内部承受外部载荷的面积增大,因而材料的强度相对较高。

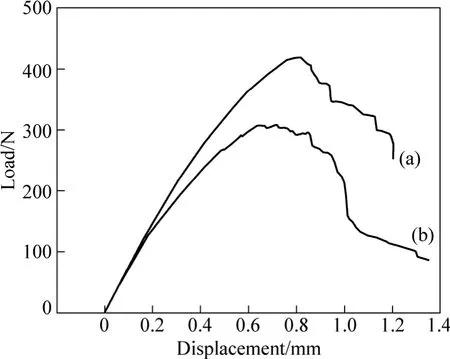

图4所示为CuxSiy改性C/C-SiC和C/C-SiC复合材料的弯曲载荷—位移曲线。由图4可知:2组材料的弯曲载荷—位移曲线类似,在达到材料的弹性极限前,载荷随位移的增加而近似呈线性增大,达到弹性极限后材料开始发生破坏,曲线呈现出非线性,在达到材料的最高载荷后载荷呈梯形下降,曲线表现出明显的“假塑性”特征。

图 4 CuxSiy改性 C/C-SiC和 C/C-SiC复合材料的弯曲载荷—位移曲线Fig.4 Load—displacement curves of CuxSiy modified C/C-SiC (a) and C/C-SiC composites (b)

表1 CuxSiy改性C/C-SiC和C/C-SiC复合材料的性能Table 1 Properties of CuxSiy modified C/C-SiC and C/C-SiC composites

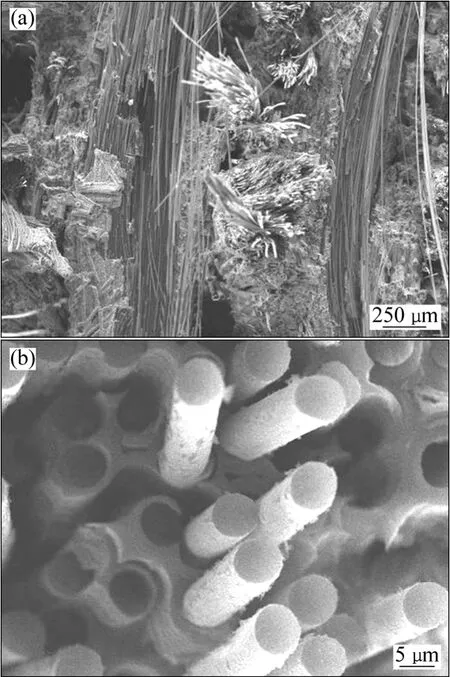

从CuxSiy改性C/C-SiC复合材料的断口形貌(见图5)可见,其断口不平整,有较长的纤维和纤维束被拔出时留下的较深的凹坑,基体炭的脱粘、分层现象明显,因此,材料的断裂为“假塑性”断裂。

表2 CuxSiy改性C/C-SiC和C/C-SiC复合材料的弯曲性能和冲击韧性Table 2 Flexural strength and impactive strength of CuxSiy modified C/C-SiC and C/C-SiC composites

图5 CuxSiy改性C/C-SiC复合材料的断口SEM像Fig.5 SEM images of fracture surfaces of CuxSiy modified C/C-SiC composites

C/C-SiC复合材料的断裂特征主要取决于炭纤维与热解炭的界面的厚度、结合状态,材料的密度以及材料的内部缺陷等[14]。热解炭涂层与炭纤维的结合强度对复合材料的力学性能有极大的影响[15],界面结合强度高,不能产生脱粘,表现为明显脆性断裂,易发生灾难性断裂。采用高温熔渗制备复合材料,也相当于对复合材料进行了热处理,由于热解炭涂层,碳化硅基体及硅化物与炭纤维之间热膨胀系数的差异,高温热处理削弱了纤维与基体之间的界面结合,有利于纤维的脱粘和拔出[16]。因此,在弯曲断裂时,应力裂纹沿纤维与基体之间的界面传递、偏转,并导致脱粘,纤维与纤维束被大量拔出,复合材料宏观上表现为“假塑性”断裂。

2.3 摩擦磨损性能

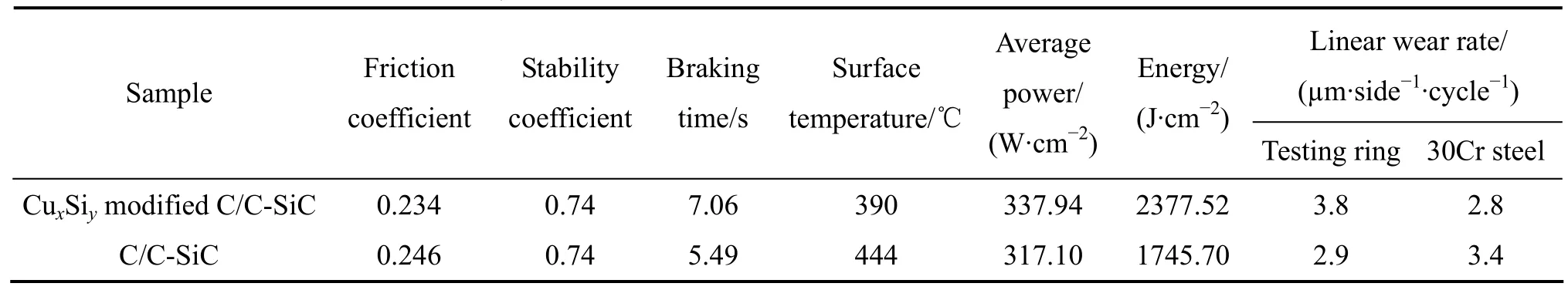

表 3所列为采用 30Cr钢作对偶时,CuxSiy改性C/C-SiC与C/C-SiC复合材料的摩擦磨损性能。由表3可知,两种复合材料的摩擦因数相近,均为0.24左右,其线磨损率也较为相近,均小于 4 µm·side−1·cycle−1,且稳定摩擦因数较高,均为0.74。但在相对较高能量和平均功率的条件下,CuxSiy改性C/C-SiC复合材料摩擦次表面的温度仍低于C/C-SiC复合材料约50 ℃。这主要是因为在摩擦过程中产生的大量磨屑,在摩擦力的不断碾磨、挤压下,将摩擦面表层区域的孔隙和凹坑填充,使得表层区域孔隙大幅度减少且变得致密,并在摩擦面上形成了一层具有一定厚度的、较为致密的摩擦膜(其形貌见后续分析)。从而此时,在摩擦面表层区域,孔隙对热扩散能力的不利影响较小,CuxSiy改性C/C-SiC复合材料中加入的高导热的铜合金对摩擦表面层区域的导热能力起到了关键性的作用,使得摩擦面表层区域散热能力提高,从而摩擦次表面温度降低。这有利于摩擦因数的稳定,有效防止材料的氧化,提高复合材料的使用寿命。

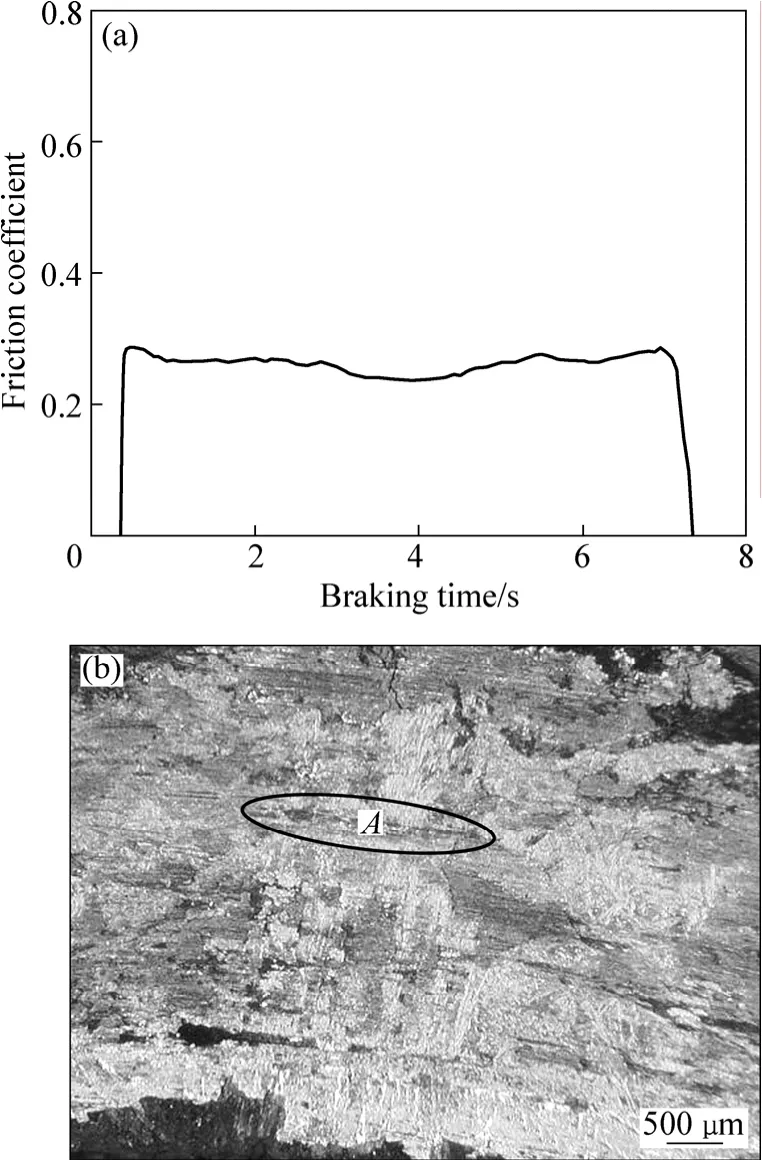

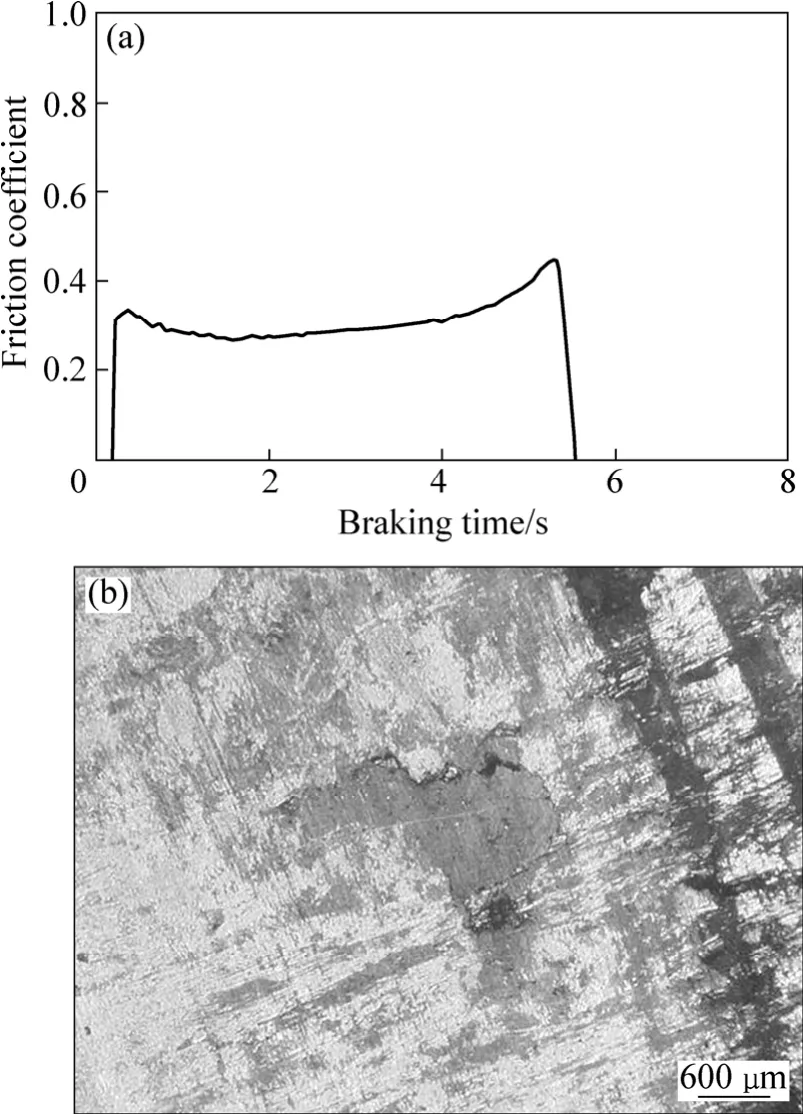

采用30Cr钢作对偶时,CuxSiy改性C/C-SiC复合材料的制动曲线和摩擦表面形貌如图6所示。从图6(a)可以看出,CuxSiy改性C/C-SiC复合材料的制动曲线较为平稳,没有明显的“前锋”和“翘尾”现象。这主要是因为在摩擦表面形成了较为完整的具有自润滑作用的摩擦膜(见图 6(b)),且表面温度相对较低,说明刹车过程产生的热量容易及时散发而不易造成局部热点,所以摩擦因数稳定,波动范围较小。图6(b)中摩擦表面的少量不规则的黑色区域为部分摩擦膜的斑状剥落所致,摩擦表面出现蓝色痕迹为对偶件Cr钢转移物(图6(b)中区域A),表明在摩擦过程中产生了一定的粘着磨损,粘着磨损有利于增大摩擦力,使摩擦因数增大;同时,较为完整的摩擦膜又阻止了对材料的进一步磨损,因而材料的磨损较小。

表3 CuxSiy改性C/C-SiC与C/C-SiC复合材料采用Cr钢对偶时的摩擦磨损性能Table 3 Tribological properties of CuxSiy modified C/C-SiC and C/C-SiC composites using 30Cr steel as couple part

图6 CuxSiy改性C/C-SiC复合材料采用30Cr钢对偶时的制动曲线和摩擦表面形貌Fig.6 Braking curve (a) and friction surface (b) of CuxSiy modified C/C-SiC composites using 30Cr steel as couple part

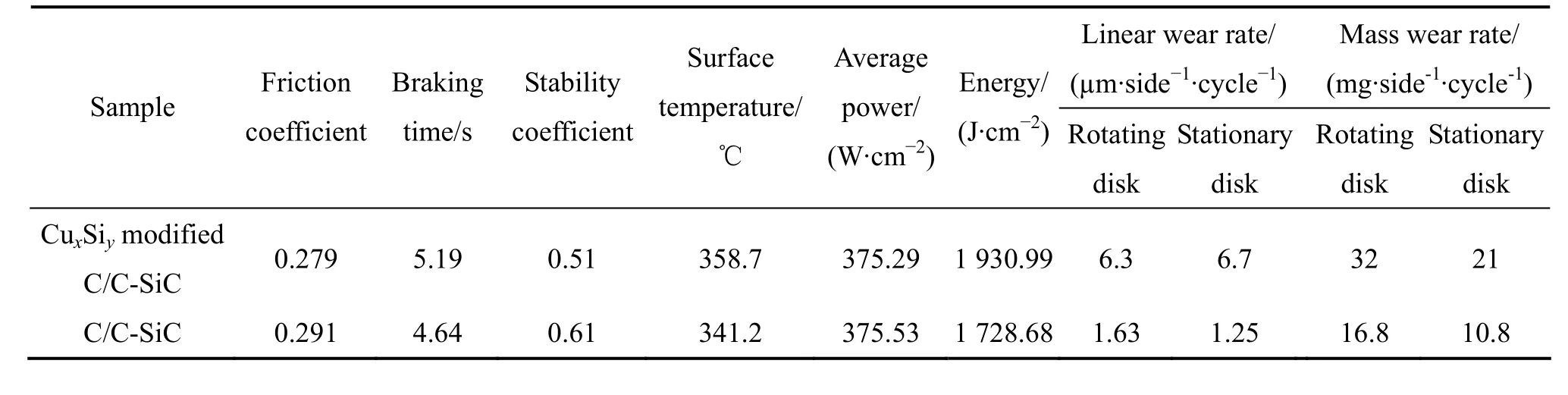

表4所列为CuxSiy改性C/C-SiC和C/C-SiC复合材料与自身材料对摩时的摩擦磨损性能。从表4可知,CuxSiy改性C/C-SiC和C/C-SiC复合材料的摩擦因数和曲线稳定系数依次增大,而其线磨损和质量磨损却依次减小。这主要是由于C/C-SiC复合材料中所含SiC的量相对于CuxSiy改性C/C-SiC复合材料的较高,在摩擦过程中,高硬度的SiC以硬质点形式存在,形成骨架起增摩和固定磨屑的作用[17]。且SiC含量越高,摩擦表面SiC骨架形成的空隙越小,表面游离的磨屑越易镶嵌在 SiC骨架的空隙中形成较为完整的摩擦膜。而完整摩擦膜的形成有利于摩擦面通过膜与对偶表面紧密接触,使真实接触面积增大,增大摩擦力,使摩擦因数增大。同时,较为完整的摩擦膜又阻止了对材料的进一步磨损,因而C/C-SiC复合材料的摩擦因数略微高于CuxSiy改性C/C-SiC复合材料的,而磨损相对较小。

图7 CuxSiy改性C/C-SiC复合材料采用自身材料作对偶时的制动曲线和摩擦表面形貌Fig.7 Braking curve (a) and friction surface (b) of CuxSiy modified C/C-SiC composites using same composites as couple part

表4 CuxSiy改性C/C-SiC与C/C-SiC复合材料采用自身材料作对偶时摩擦磨损性能Table 4 Tribological properties of CuxSiy modified C/C-SiC and C/C-SiC composites using same composites as couple part

CuxSiy改性C/C-SiC复合材料与自身对摩时的制动曲线和摩擦表面形貌如图7所示。从图7(a)可见,CuxSiy改性 C/C-SiC复合材料与自身对摩时,制动曲线较为平稳,但后期出现 “翘尾”现象。由于相同金属或者互溶性大的材料组成的摩擦副粘着效应较强,容易发生粘着磨损[18],因而与对偶件为 30Cr钢时的制动曲线(图6(a))相比,CuxSiy改性C/C-SiC与自身对摩时,粘着效应增强,摩擦因数增大,而在刹车最后阶段,刹车速度减小,磨屑数量减少,因而出现“翘尾”现象。试样磨擦表面(见图 7(b))出现与摩擦方向一致的磨痕,且形成了较完整的摩擦膜,因而摩擦性能较好。

3 结论

1) 采用RMI法成功制得CuxSiy改性C/C-SiC复合材料,其相组成为C、SiC、Cu3Si和残留Si。

2) CuxSiy改性C/C-SiC复合材料的弯曲强度和冲击韧性分别为188.92 MPa和24.22 kJ/m2,均略低于C/C-SiC复合材料,材料的断裂为“假塑性”断裂。

3) 采用 30Cr钢作对偶时,CuxSiy改性 C/C-SiC复合材料的摩擦因数约为 0.24,线磨损率小于 4µm·side−1·cycle−1,均与 C/C-SiC 复合材料的相近。采用自身材料作对偶时,CuxSiy改性C/C-SiC复合材料的摩擦磨损性能略低于C/C-SiC复合材料的,且制动曲线出现明显的“翘尾”现象。

4) CuxSiy改性C/C-SiC复合材料的散热能力因铜合金的加入而提高,与30Cr钢对摩时摩擦表面温度较C/C-SiC复合材料的降低约50 ℃。

REFERENCES

[1] 肖 鹏, 熊 翔, 张红波, 黄伯云. C/C-SiC 陶瓷制动材料的研究现状与应用[J]. 中国有色金属学报, 2005, 15(5): 667−674.XIAO Peng, XIONG Xiang, ZHANG Hong-bo, HUANG Bai-yun. Progress and application of C/C-SiC ceramic braking materials[J]. The Chinese Journal of Nonferrous Metals, 2005,15(5): 667−674.

[2] KRENKEL W, BERNDT F. C/C-SiC composites for space applications and advanced friction systems[J]. Material Science and Engineering A, 2005, 412(1/2): 117−181.

[3] EL-HIJA H A, KRENKEL W, HUGEL S. Development of C/C-SiC brake pads for high-performance elevators[J].International Journal of Applied Ceramic Technology, 2005,2(2): 105−113.

[4] KRENKEL W, HEIDENREICH B, RENZ R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427−436.

[5] 肖 鹏, 李 专, 熊 翔, 付美荣. 不同制动速度下C/C-SiC-Fe材料的摩擦磨损行为及机理[J]. 中国有色金属学报, 2009, 19(6): 1044−1048.XIAO Peng, LI Zhuan, XIONG Xiang, FU Mei-rong.Tribological behaviour and mechanism of C/C-SiC-Fe composites at different braking speeds[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1044−1048.

[6] 肖 鹏, 熊 翔, 任芸芸. 制动速度对C/C-SiC复合材料摩擦磨损性能的影响[J]. 摩擦学学报, 2006, 26(1): 12−18.XIAO Peng, XIONG Xiang, REN Yun-yun. Effect of braking speed on friction properties of C/C-SiC composites[J]. Tribology,2006, 26(1): 12−18.

[7] 姜广鹏, 徐永东, 张军战. 反应熔体浸渗法制备C/SiC复合材料的显微结构与摩擦性能[J]. 玻璃钢/复合材料, 2005(1):25−28.JIANG Guang-peng, XU Yong-dong, ZHANG Jun-zhan.Microstructure and friction property of C/SiC composites made by reactive melt infiltration[J]. Fiber Reinforced Plastics Composites, 2005(1): 25−28.

[8] 易振华, 易茂中, 冉丽萍, 杨 琳. 添加 Ti对炭/炭复合材料渗铜的影响[J]. 中国有色金属学报, 2006, 16(8): 1214−1218.YI Zhen-hua, YI Mao-zhong, RAN Li-ping, YANG Lin.Influence of adding Ti on molten copper infiltration into C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2006,16(8): 1214−1218.

[9] 冉丽萍, 易茂中, 王朝胜. C/C-Cu复合材料的组织和摩擦磨损性能[J]. 中国有色金属学报, 2007, 17(4): 530−535.RAN Li-ping, YI Mao-zhong, WANG Chao-sheng. Friction and wear behavior of C/C-Cu composites fabricated by infiltrating molten Cu into C/C preforms[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(4): 530−535.

[10] KRENKEL W. Cost effective processing of CMC composites by melt infiltration (LSI-process)[J]. Ceramic Engineering and Science Proceeding, 2001, 22(3): 443−454.

[11] GADOW R. Current status and future prospects of CMC brake composites and their manufacturing technologies[J]. Ceramic Engineering and Science Proceeding, 2000, 21(3): 15−29.

[12] YANG J, ILEGBUSI O J. Kinetics of silicon-metal alloy infiltration into porous carbon[J]. Composites Part A: Applied Science and Manufacturing, 2000, 31(6): 617−625.

[13] 戴永年. 二元合金相图集[M]. 北京: 科学出版社, 2009.DAI Yong-nian. Atlas of binary alloy phase[M]. Beijing:Science Press, 2009.

[14] 徐永东, 张立同, 成来飞, 朱文超. CVI法制备三维碳纤维增韧碳化硅复合材料[J]. 硅酸盐学报, 1996, 24(5): 485−490.XU Yong-dong, ZHANG Li-tong, CHENG Lai-fei, ZHU Wen-chao. Three dimensional carbon fiber reinforced silicon carbide composites prepared by chemical vapor infiltration[J].Journal of the Chinese Ceramic Society, 1996, 24(5): 485−490.

[15] 尹洪峰, 徐永东, 成来飞, 张立同. 连续碳纤维增韧SiC复合材料的制备与性能研究[J]. 硅酸盐学报, 2000, 28(5): 437−440.YIN Hong-feng, XU Yong-dong, CHENG Lai-fei, ZHANG Li-tong. Study on preparation and properties of continuous carbon fiber-reinforced silicon carbide composites[J]. Journal of the Chinese Ceramic Society, 2000, 28(5): 437−440.

[16] 肖 鹏, 谢建伟, 熊 翔, 阎志巧. CVI-RMI法制备C/SiC复合材料的微观结构与弯曲性能[J]. 中南大学学报: 自然科学版, 2007, 38(3): 381−385.XIAO Peng, XIE Jian-wei, XIONG Xiang, YAN Zhi-qiao.Microstructure and flexural properties of C/SiC composites by CVI-RMI method[J]. Journal of Central South University:Science and Technology, 2007, 38(3): 381−385.

[17] 肖 鹏, 熊 翔, 任芸芸. 不同成分对C/C-SiC材料摩擦磨损行为的影响与机理[J]. 中国有色金属学报, 2005, 15(7):1040−1044.XIAO Peng, XIONG Xiang, REN Yun-yun. Effect and mechanism of different components of C/C-SiC composites on friction and wear behaviors[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(7): 1040−1044.

[18] 温诗铸. 摩擦学原理[M]. 北京: 清华大学出版社, 2002.WEN Shi-zhu. Principles of tribology[M]. Beijing: Tsinghua University Press, 2002.

Fabrication and properties of CuxSiymodified C/C-SiC composites

XIAO Peng, ZHOU Wei, LI Zhuan, XIONG Xiang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

CuxSiymodified C/C-SiC composites were fabricated by infiltrating Cu and Si into C/C porous performs that were prepared by chemical vapor infiltration (CVI). The microstructure, mechanical and tribological properties of CuxSiymodified C/C-SiC composites were investigated and compared with those of C/C-SiC composites. It is shown that the flexural strength and impact toughness of CuxSiymodified C/C-SiC composites are a little lower than those of C/C-SiC composites. With 30Cr steel as couple parts, the friction coefficients of CuxSiymodified C/C-SiC composites are about 0.24 and their linear wear rates are less than 4 µm·side−1·cycle−1, which are both close to those of C/C-SiC composites.But the temperature of friction surface of CuxSiymodified C/C-SiC composites is reduced by about 50 ℃. With the same composites as couple parts, the tribological properties of CuxSiymodified C/C-SiC composites are a little worse than those of C/C-SiC composites.

CuxSiymodified C/C-SiC composites; mechanical property; tribological property

TB332

A

1004-0609(2010)12-2344-07

湖南省科技厅重大专项基金资助项目(2009FJ1011−3);中南大学研究生学位论文创新基金资助项目(1960−71131100006)

2009-11-30;

2010-04-30

肖 鹏,教授,博士;电话:0731-88830131;E-mail:xiaopeng@mail.csu.edu.cn

(编辑 龙怀中)