浆粕蒸煮体系研究进展

2010-11-20高振华邓武毅孙晓东

高振华, 邓武毅, 孙晓东

(1.双牌县林业局,湖南 双牌 425200; 2.湖南省林业科学院,湖南 长沙 410004)

浆粕蒸煮体系研究进展

高振华1, 邓武毅1, 孙晓东2

(1.双牌县林业局,湖南 双牌 425200; 2.湖南省林业科学院,湖南 长沙 410004)

从碱蒸煮体系、醇蒸煮体系、酸蒸煮体系和氧脱木质素体系等4方面综述了浆粕蒸煮体系的研究进展;分析了4个浆粕蒸煮体系的优缺点。目前生产中使用的浆粕蒸煮体系以碱蒸煮体系为主,醇蒸煮体系和酸蒸煮体系的设备寿命较短,氧脱木质素对设备要求高,造成生产成本过高,但碱蒸煮体系产生大量的黑液,对环境造成了很大的影响。因此,探索环保型浆粕制取工艺,是下一步浆粕制备研究的主要方向。

木质素;浆粕;分离;蒸煮体系

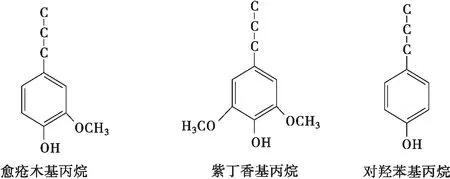

木质素与纤维素、半纤维素共同存在于植物体内,是构成细胞壁的主要成分。木质素是一种天然的高分子聚合物,是由苯基丙烷结构单元通过醚键和碳 — 碳键联接而成的具有三维结构的芳香族高分子化合物,其苯基丙烷单元分为3类:愈疮木基丙烷、紫丁香基丙烷和对羟基丙烷[1],分子结构如下。

木质素的分离方法,按其基本原理可分为2类:一类是将植物中木质素以外的成分溶解除去,木质素作为不溶性成分通过过滤分离出来。这种分离方法的缺点是,只能得到部分木质素,不能满足生产需要;另一类是将木质素作为可溶性成分溶解,而纤维素等其他成分不溶解被分离出来。这类方法生产上大量采用[2]。浆粕的生产过程实际上就是木质素与纤维素分离的过程。鉴于木质素的不稳定性,当它受到温度、酸性试剂、有机溶剂或机械作用时,都或多或少地引起变化[3]。本文介绍了不同体系制备浆粕方法的研究进展情况。

1 碱蒸煮体系

碱蒸煮方法是生产上比较通用的一种方法。木质素结构中存在较多的羟基,以醇羟基和酚羟基2种形式存在,其中酚羟基是一个十分重要的结构参数。酚羟基直接影响木质素的化学性质和物理性质,如木质素的醚化、酯化和缩合的程度,溶解性能等。碱极易与木质素发生碱性水解反应,使木质素变成可溶性物质而分离出来[4]。河北吉藁化纤厂利用碱蒸煮法制备竹浆粕,并申请专利应用于竹浆粕的生产。用碱量为以NaOH计对绝干浆量20%~30%,料液比为1∶3.5~4.0,在压力0.65~0.75MPa下蒸煮,蒸煮时间100~150min,制得竹浆粕[5]。

为了有效脱除木质素,提高浆粕的得率,采用硫酸盐蒸煮法制备浆粕,以预水解硫酸盐法为例。该方法是通过预水解脱除半纤维素,再蒸煮有效成分NaOH和Na2S,反应后生成碱木质素和硫化木质素等可溶性物质被分离出来。竹材硫酸盐蒸煮的初始温度为90℃,蒸煮温度为170℃,升温速率是10K/min,蒸煮时间是120min,用碱量为40%,浆粕成品中α — 纤维素的含量达到97%[6]。

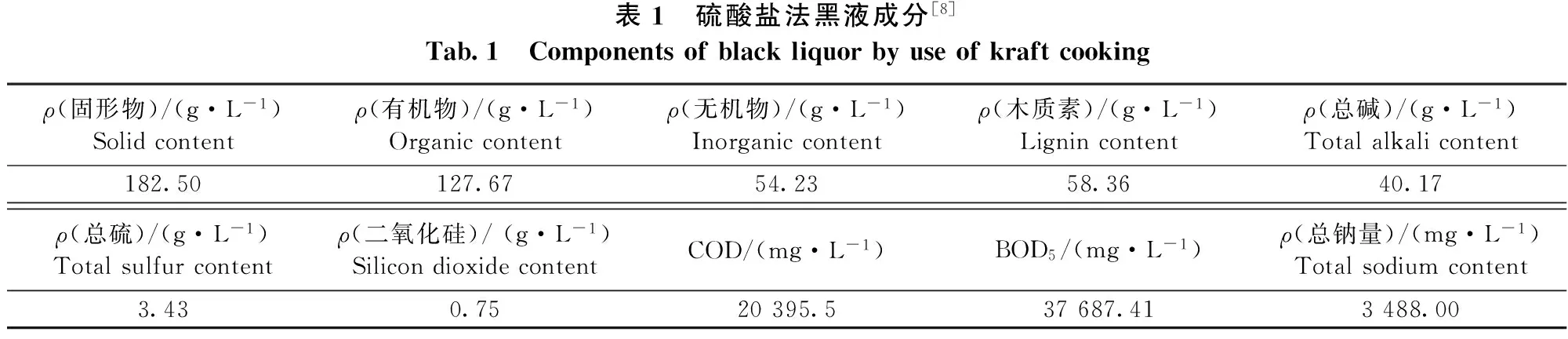

碱法制浆过程是木质素降解并溶解于碱液的过程。富含木质素的提取液因其颜色发黑而称作黑液。黑液会对环境造成极大的影响。硫酸盐法黑液成分见表1。有机物和无机物构成了黑液,其质量比例一般为70∶30。黑液中有机物以木质素和碳水化合物的降解物质为主。木质素是COD的主要来源。糖分即碳水化合物是BOD的主要来源。无机物以钠和硫为主,这是从外界带入的二氧化硅及上述提到的钙和钾,是木化生物质在生长过程中从土壤中吸取的。硅和钙是木化生物质抵御病虫害或抵抗外界侵蚀的主要成分[7]。

表1 硫酸盐法黑液成分[8]Tab.1 Componentsofblackliquorbyuseofkraftcookingρ(固形物)/(g·L-1)Solidcontentρ(有机物)/(g·L-1)Organiccontentρ(无机物)/(g·L-1)Inorganiccontentρ(木质素)/(g·L-1)Lignincontentρ(总碱)/(g·L-1)Totalalkalicontent182.50127.6754.2358.3640.17ρ(总硫)/(g·L-1)Totalsulfurcontentρ(二氧化硅)/(g·L-1)SilicondioxidecontentCOD/(mg·L-1)BOD5/(mg·L-1)ρ(总钠量)/(mg·L-1)Totalsodiumcontent3.430.7520395.537687.413488.00

硫酸盐法制浆工艺过程中,要对提取液和纤维进行元素分析,可见钠盐是不可缺少的物质,其后处理过程较为麻烦,无机盐类较难净化处理。若处理过程中不采用含Na和S元素的物质,可减轻对环境的污染,使后处理简化[9]。

2 醇蒸煮体系

醇蒸煮体系一般都采用高沸点醇,例如1,4 — 丁二醇、乙二醇等。高沸点醇溶剂法制备纤维素与木质素的主要反应过程是木片或其他植物原料在高沸点醇溶液中加热或催化剂作用下半纤维素发生水解、断裂,木质素溶入高沸点醇溶剂而与纤维素分离[10]。

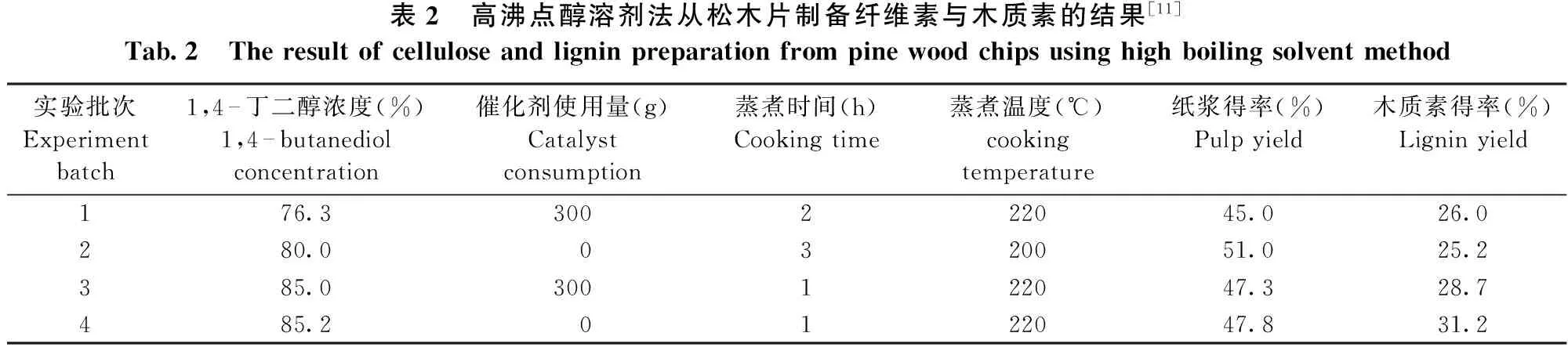

表2的数据表明,不管反应条件如何变化,高沸点醇溶剂法从松木片原料中制备纸浆的得率均大于传统化学浆法(43 %左右) 。除了纤维素之外,高沸点醇木质素的得率大于25 %,原料资源得到了更加充分的利用。

表2 高沸点醇溶剂法从松木片制备纤维素与木质素的结果[11]Tab.2 Theresultofcelluloseandligninpreparationfrompinewoodchipsusinghighboilingsolventmethod实验批次Experimentbatch1,4—丁二醇浓度(%)1,4—butanediolconcentration催化剂使用量(g)Catalystconsumption蒸煮时间(h)Cookingtime蒸煮温度(℃)cookingtemperature纸浆得率(%)Pulpyield木质素得率(%)Ligninyield176.3300222045.026.0280.00320051.025.2385.0300122047.328.7485.20122047.831.2

将分离高沸点醇木质素后的废液在常压或减压条件下加热浓缩至1,4 — 丁二醇浓度的80%,然后加以循环使用。高沸点醇原来为无色液体,由于反应中产生的树脂酸以及半纤维素降解形成的低分子多糖溶于HBS中而变成咖啡色。因此,回收的溶剂除了主要成分1,4 — 丁二醇外还含有少量的树脂酸、多糖等杂质,实验发现这些杂质并不影响脱木质素反应[12]。

采用1,4 — 丁二醇为溶剂的高沸点醇溶剂法可以从木片或草木秸秆等原料中制备纤维素与木质素,1,4 — 丁二醇溶剂可以回收并重复使用,既合理利用了资源,又不产生环境污染。因此,高沸点醇溶剂法是一种值得推广应用的好方法[13]。

3 酸蒸煮体系

酸蒸煮法制备浆粕原理是在加入一定催化剂(1~4个C原子的醇)的条件下,木质素与酸发生反应并生成可溶性物质后实现与纤维素分离。酸多采用1~4个C原子的酸。美国专利发明人Rousu利用甲酸、醋酸、乙醇实现木质素与纤维素的分离,实验条件为在一定压力下,甲酸用量为总重量的40%~80%,醋酸10%~30%,乙醇10%左右,蒸煮温度110~140℃,蒸煮时间1~2h[14]。反应后虽然实现了纤维素与木质素的分离,但是,由于大量使用了酸溶剂,导致纤维素发生降解,使得纤维素的聚合度降低[15],同时,酸溶剂对反应设备的腐蚀比较严重,设备的寿命减短,在生产上难以推广应用。

4 氧脱木质素体系

氧脱木质素制浆分为浸渍、顺流蒸煮和逆流蒸煮3个阶段。蒸煮药液分3批分别加入到浸渍段、顺流蒸煮段和逆流蒸煮段。逆流段的蒸煮是通过不断置换蒸煮液来完成。整个蒸煮过程如下: ① 浸渍段。竹片装入底部带有筛孔的蒸煮篮子,一并放于蒸煮锅中,加入10%的活性碱(以Na2O计)和补充水,加入的总液量与顺流段加入的白液量之和,使蒸煮的料液比为1∶4。升温时间大约为40min,使温度上升到110℃,保温30min。 ② 顺流段。浸渍段结束后,以2%~8%的活性碱配成一定量的温白液,在高压氮气的压力下加入到蒸煮器中,并立即进行升温,在约50min左右使温度上升到最高蒸煮温度,并保温60min。 ③ 逆流段。顺流段结束后,每隔15min,从蒸煮锅中取出一定量(118mL)的蒸煮黑液,注入相同体积的新鲜温白液(其质量浓度在10~40g/L,硫化度均为25%)。此段蒸煮时间为240min,总共置换16次。氧脱木质素纸浆得率达到70%以上,竹浆卡伯值在68至77之间[16]。

由于氧脱木质素的选择性不够好,一般单段氧脱木质素率不宜超过50%,否则会引起碳水化合物的严重降解。为了提高氧脱木质素率和改善脱木质素选择性,目前越来越多的制浆厂采用两段氧脱木质素。两段氧脱木质素能改善脱木质素过程的传质,脱木质素率达50%以上,且脱木质素选择性好,漂白浆的效果好,化学品的耗用量减少,漂白废水的COD负荷降低[17]。由于氧脱木质素对设备的要求很高,虽然浆粕得率较高,但是一般是粗浆粕得率,后续加工比较繁琐,所以生产上很少推广应用。

5 讨论

为了获得高得率的浆粕,浆粕制取过程一般都是利用化学反应将木质素转变成可溶性物质而实现纤维素与木质素的分离。分析制取浆粕几个体系的优缺点,筛选环保,高效的制取工艺还需要一个过程。在浆粕蒸煮体系中,以碱蒸煮体系最为实用,也是现今生产的主流,但是大量黑液的产生,对环境造成了很大的影响,而且增加了生产成本。因此,探索环保型浆粕制取工艺,是下一步研究的主要方向。

[1] 杨凌云,杨宝,喻云水.竹纤维分离方法探讨及其产品开发[J].中国人造板.2006(4):16-18.

[2] 肖海焕,黎振球,宋玉叶,等. 硫酸盐法提取竹子木素的工艺研究[J].江苏化工.2008,36(4):24-26.

[3] 胡惠仁.造纸化学品[M].北京:化学工业出版社,2002.

[4] 沈望浩,陈夏生.竹纤维的粘胶竹浆粕生产技术及其纺织品[J].合成纤维.2003 (6) :37-39.

[5] 宋晓峰,唐淑娟,王建刚.再生竹纤维浆粕的制备研究[J].上海纺织科技.2005,33(5):16-18.

[6] 邹文中.硫酸盐竹浆打浆的工艺探讨[J].广东造纸.1998(4):18-21.

[7] 吕卫军,蒲俊文.毛竹制粘胶纤维浆粕的蒸煮技术研究[J].造纸科学与技术,2005 (1):5-7.

[8] 管秀琼,罗惠波,陈学连. 酸析—混凝处理硫酸盐竹浆黑液[J].四川轻化工学院学报.2004,17(2):43-45.

[9] 陈港,余家鸾,陈嘉翔.蔗渣碱性亚硫酸钠高得率化学浆的制浆特性[J].中国造纸,1994(2):46- 49.

[10] 陈为健,程贤.竹子高沸醇溶剂法制备纸浆纤维与木质素的研究[J].林产化学与工业.2004,24(1):34-38.

[11] 方华书,陈跃先,陈云平,等.高沸醇溶剂法制备纤维素和木质素[J].闽江学院学报.2002,23(2):67-69.

[12] 程贤,沈峰.高沸醇木质素残留糖分的分析[J].闽江学院学报,2004,25(2):76-80.

[13] 陈云平,程贤甦,方书华,等.高沸醇溶剂法制备松木纸浆与木质素[J].纤维素科学与技术,2003,11(1):19-23.

[14] Process for producing pulp with a mixture of formic acid and acetic acid as cooking chemical [P].United States Patent. 6,562,191.

[15] 龙凌,陈祖鑫,肖远飞,等.竹子过氧化氢-氨法制浆工艺初探[J].广西轻工业.2008,25(5):14-15.

[16] 曹石林,詹怀宇,陈礼辉,等.竹子深度脱木质素蒸煮与常规硫酸盐法蒸煮的比较[J].林产化学与工业,2006,26 (2):65-68.

[17] 黄六莲,陈礼辉,张建春,等. 硫酸盐竹浆两段氧脱木质素技术的研究[J].中国造纸学报.2007,22(2):109-112.

(责任编辑:唐效蓉)

Researchprogressonpulpcookingsystem

GAO Zhenhua1, DENG Wuyi1, SUN Xiaodong2

(1.Forestry Bureau of Shuangpai County, Shuangpai 425200, China; 2.Hunan Forestry Academy, Changsha 410004, China)

The recent progress on the pulp cooking system is reviewed from aspects of alkali cooking system, alcohol cooking system, acid cooking system and oxygen delignification system. The advantages and disadvantages of the four systems are analyzed. In production at present, alkali cooking system is the main pulp cooking system. The effective lifespan of equipment for alcohol cooking system and acid cooking system are shorter, while the oxygen delignification system needs high quality equipment which costs more in production. However, the alkali cooking system produces a great amount of black liquor, which has a very bad effect on environment. Therefore, the environment-kind processing way for pulp preparation will be an object for further research.

lignin; pulp; separation; cooking system

2010 — 11 — 03

2010 — 12 — 13

TQ 341.104

A

1003 — 5710(2010)06 — 0045 — 03

10. 3969/j. issn. 1003 — 5710. 2010. 06. 011