海水泵泵轴腐蚀原因分析及对策

2010-11-20卢洪涛陈汉明

卢洪涛,陈汉明

(1.秦山核电有限公司,浙江 海盐314300;2.苏州热工研究院有限公司,江苏 苏州215004)

秦山核电站重要厂用水系统,其功能是在机组各种运行工况下向02号厂房设备冷却水热交换器以及07号厂房应急柴油发电机组套管式水冷器提供充足的冷却水,并将收集的热负荷输送到最终热阱,即杭州湾,确保反应堆机组在正常运行和事故运行条件下安全运行。该系统共有4台100%容量的海水泵,分为两个冗余系列,即1号、2号泵在一根输水母管上为A系列;3号、4号泵在另一根输水母管上为B系列。海水泵的正常稳定运行对于维护机组的安全、稳定、可靠运行具有重要意义。然而,在检修过程中却发现大概有50%的概率会发生海水泵泵轴腐蚀的现象,需要进行更换以保证泵的安全运行。本文将以R9大修中发现的4号海水泵泵轴腐蚀现象为契机,探寻泵轴腐蚀的根源,并给出具有针对性的解决对策。

1 海水泵概况

1.1 海水泵结构

秦山核电站海水泵为20SHF-19型单级双吸水平中开卧式离心泵,其结构见图1、图2。杭州湾富含泥沙的海水从泵壳吸入口进入水泵,经叶轮增压注入出水管道。叶轮装配在轴中间,用平键、轴套和轴套背帽固定,轴靠两端轴承支承,通过联轴器与电动机连接。

图1 20SHF-19型海水泵结构图Fig.1 Composition of the20SHF-19 seawater pump

图2 海水泵泵轴连接详图Fig.2 Detailed drawing for the connection of seawater pump shaft

1.2 海水泵材质及工艺参数

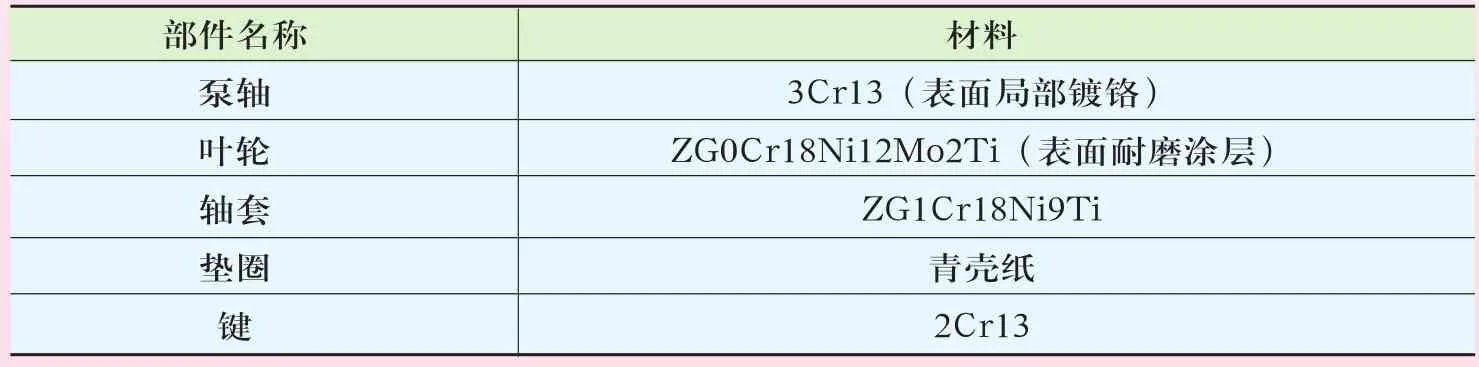

海水泵的工艺参数和主要部件材质分别如表1和表2所示。

表1 海水泵工艺参数Table1 Seawater pump parameters

表2 海水泵主要部件材质Table2 Materials of main components of the seawater pump

2 泵轴腐蚀失效分析

2.1 宏观分析

泵轴外表面在叶轮、轴瓦安装部位有镀铬层,解体后发现除自由端部分区域(螺纹区域至端部)完好以外,轴表面大部分区域附有泥沙,并存在浅的腐蚀坑群,轴中部键槽两端的轴外表面有明显磨损痕迹。将泵轴按部位划分为5段,见图3,各部位宏观特征如下:

A1、A2段轴外表面有镀铬层,基本完好,但A1段在靠近B1段处有少许破损、脱落,其中最大脱落区域面积约25 cm×20 cm,如图4。

图3 4号海水泵泵轴部位划分Fig.3 Shaft segments of4# seawater pump

B1、B2段无镀铬层,两段轴表面均有大量腐蚀坑,腐蚀坑最大深度约1 mm;并有呈螺旋状的磨痕,向背离C段延伸,如图5、图6。

C段轴表面有镀铬层,镀层有大量鼓泡和破损,键槽内表面有黄色浮锈,局部分布有浅的腐蚀坑,坑内为黑色,如图7。

通过对失效泵轴宏观观察,结合泵的结构、材料、工况等信息,分析认为:

(1)从4号海水泵泵轴表面泥沙沉积和磨痕来看,海水已渗入泵轴、轴套与叶轮间的间隙(正常情况下,海水不与泵轴接触);

(2)从泵结构和检修历史来看,海水的渗入应是由于叶轮轴孔端面与轴套端面密封不严而导致的(从检修情况来看,叶轮轴孔端面与轴套端面处密封所用青壳纸完全失效);

(3)从泵轴表面镀铬层失效情况(存在磨损、破损脱落、起泡等现象)来看,说明该泵轴镀铬层在杭州湾含泥沙海水环境下,不耐磨、不耐腐蚀;

(4)从泵轴基体金属3C r13腐蚀情况来看(存在许多腐蚀坑和腐蚀锈斑现象),其不耐海水腐蚀。

综上所述,泵轴的表面镀铬层已经失效,表现为脱落、磨损、起泡等,未镀铬的泵轴基体出现较多腐蚀点坑和磨痕,初步判定由于密封不严使得海水渗入,从而引起泵轴的局部腐蚀。为此,通过浸泡试验、电化学试验对材料进行耐蚀性研究。

2.2 浸泡试验

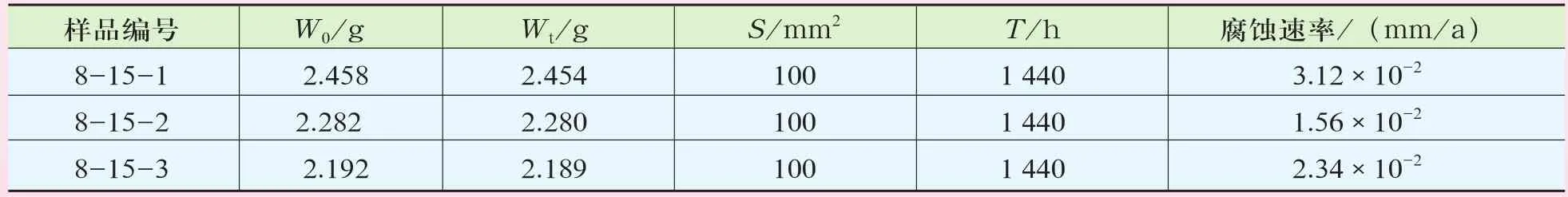

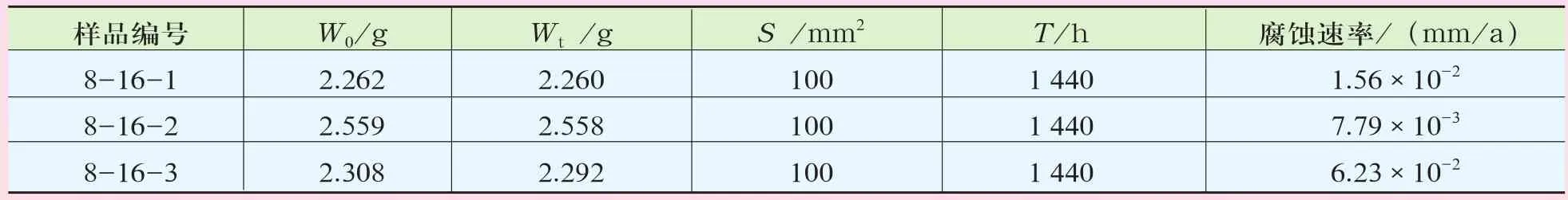

将3Cr13试样、表面有镀铬层的3Cr13试样浸入盛有100 mL现场取样海水的烧杯中,每个试样预留10 mm×10 mm作为测试面,其余部位均以环氧树脂封闭。实验结果见表3、表4。

图4 泵轴A1、A2段表面形貌Fig.4 Surface of A1 and A2 segments of the pump shaft

图5 泵轴B1、B2段表面磨痕Fig.5 Grinding crack at B1 and B2 segments of the pump shaft

图6 泵轴B2段表面腐蚀坑Fig.6 Surface corrosion at B2 segment of the pump shaft

图7 泵轴C段镀铬层鼓泡、破损Fig.7 Bubble formation and damage of the chromium coating at segment C of the pump shaft

表3 3Cr13试样浸泡试验Table3 Soak test for the3Cr13 test sample

表4 表面有镀铬层3Cr13试样浸泡试验Table4 Soak test for the3Cr13 test sample with chromium coating surface

由表可知在1440 h内,3Cr13试样平均腐蚀速率2.34×10-2mm/a,表面有镀铬层的3Cr13试样平均腐蚀速率2.85×10-2mm/a。从腐蚀速率看,两种材料平均腐蚀速率都很低。但是,从浸泡试验过程中试样表面观察可发现:

(1)120 h,1个镀铬试样表面出现锈点;

(2)216 h,其余2个镀铬试样表面也出现锈点,检查发现锈点为试样边缘黄褐色腐蚀产物沉积所致;

(3)480 h,全部试样表面出现锈点;

(4)960 h,3Cr13材料表面腐蚀更为严重,1个试样表面有锈瘤;

(5)1340 h,1个镀铬试样表面镀层脱层,有腐蚀产物;

分析以上浸泡试验现象,说明:(1)镀铬3Cr13试样、3Cr13试样经1440 h现场取样海水浸泡,腐蚀速率较低;

(2)3Cr13试样经海水浸泡后出现锈点,并在960 h试验时间后出现锈瘤,说明3Cr13材料在海水中不耐局部腐蚀;

(3)镀铬的3Cr13试样经海水浸泡后也出现锈点,其中一试样在1340 h试验时间后出现镀层脱落,说明镀铬层在海水中浸泡容易失效,且不耐局部腐蚀。

综上所述,3Cr13、镀铬3Cr13的平均腐蚀速率都较低,但在浸泡过程中均观察到明显的局部腐蚀特征,说明3Cr13、镀铬3Cr13在海水中均不耐局部腐蚀。

2.3 电化学试验

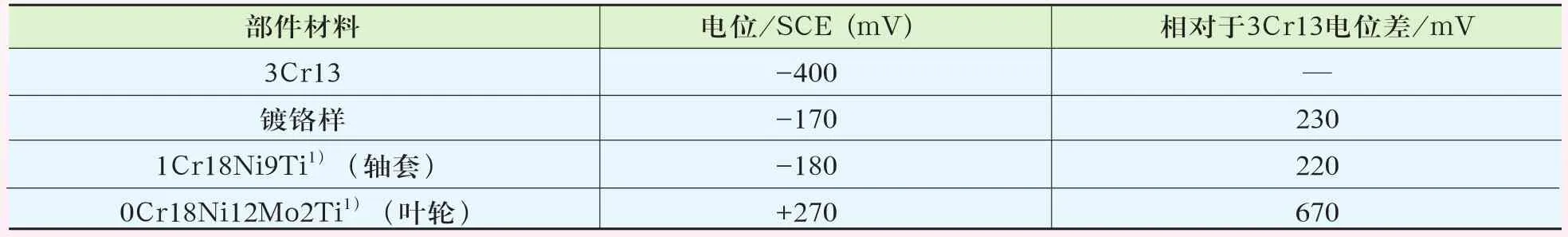

考虑到泵轴3Cr13基体、泵轴表面镀铬层、叶轮0Cr18Ni12Mo2Ti、轴套1Cr18Ni9Ti四种不同的材料,一旦置于秦山现场海水的环境中,将产生不同的电位,形成电偶腐蚀效应。为此,对这些材料进行电化学试验研究。本项试验以泵轴3Cr13基体、泵轴表面镀铬层为重点。

测量采用三电极体系,选择3Cr13基体,镀铬3Cr13制作的标准试样作为工作电极,双盐桥饱和甘汞电极作为参比电极,铂电极是辅助电极,置于现场取样海水中,测试其电化学参数,测试结果见表5和图8。

表5 3Cr13样、镀铬样在取样海水中的电化学参数Table5 Electrochemical parameters of3Cr13 and chroming test samples in sample seawater

图8 镀铬及3Cr13试样极化曲线Fig.8 The polarization curve of chroming and3Cr13 test samples

图8及表5中数据表明:

(1)和镀铬样相比,3Cr13在海水中的自腐蚀电位较低,只有-400 mV;

(2)两种材料的电偶电位是-384 mV,当海水作为电解质时,能够形成电偶对,加速3Cr13的腐蚀。

考虑到4号海水泵各个部件材料的不同,在海水中会产生不同的自腐蚀电位,从而形成电偶腐蚀。为此,通过试验和资料的调研,分析泵各个部件的腐蚀电位。

研究表明,两种钢在海水中偶接时,自腐蚀电位差小于20 mV时,不会发生较严重的电偶腐蚀;当自腐蚀电位差超过40 mV时,在大阴极小阳极条件下,会发生严重的电偶腐蚀;阴阳面积比足够大时,腐蚀速率可达到自腐蚀速率13倍以上[2],见表6。

分析认为:

(1)正常情况下,泵轴与轴套、叶轮间不存在海水,不存在偶接情况。但在运转过程中由于受到多种因素的影响,叶轮轴孔端面与轴套端面密封性能下降并进一步失效,海水会渗入泵轴与轴套、叶轮间的间隙,使得泵轴与轴套、叶轮间产生电偶腐蚀效应;

表6 3Cr13样与镀铬样及泵其他部件电位参数Table6 The electric potential parameters of3Cr13 and chroming test samples and other pump components

(2)比较轴基体、镀铬层、轴套、叶轮等海水泵部件的电位:轴基体3Cr13的电位最低,轴套或泵壳、镀铬层次之,叶轮的电位最高,电位差分别为220 mV、230 mV、670 mV,可形成电偶腐蚀效应,加速轴基体的腐蚀。

2.4 腐蚀失效原因分析

根据前期资料调研、腐蚀宏观分析、腐蚀试验分析,对4号海水泵泵轴腐蚀失效原因分析如下:

(1)从检修情况来看,由于4号海水泵叶轮轴孔端面与轴套端面间的密封不严,导致海水和泥沙渗入,形成腐蚀环境;

(2)腐蚀试验表明,虽然3Cr13、镀铬层在海水中平均腐蚀速率较低,但泵轴3Cr13局部易出现腐蚀产物,镀铬层在海水浸泡中易出现鼓泡、脱落,说明3Cr13、镀铬层在海水中不耐局部腐蚀;且泵轴材料3Cr13的自腐蚀电位比泵与海水接触的其他部件低,特别是泵轴与叶轮(当表面的耐磨涂层脱落后)之间的自腐蚀电位相差最大,不同金属间电偶对的存在,造成电偶腐蚀环境,加速了泵轴的腐蚀,泵轴表面腐蚀坑群的存在充分证明了这一论断;

(3)4号海水泵长期处于备用状态,在海水渗入的情况下,轴与轴套间的配合间隙为缝隙腐蚀提供了有利条件;缝隙腐蚀的发生,导致轴与轴套间的间隙扩大;当泵启动运行时,进入的海水和泥沙对泵轴产生磨损腐蚀;当泵停运后,进入轴与轴套的结合面的海水和泥沙静止在其内,往轴套深处(背离叶轮方向)继续发生缝隙腐蚀,当泵启动后,海水和泥沙同样对泵轴产生磨损腐蚀;在这种循环过程下,轴与轴套结合面发现了明显的磨损腐蚀现象;该段泵轴表面表现出磨痕、较光滑正好反映出这点。

3 结论

综上所述,导致4号海水泵泵轴腐蚀的直接原因是由于叶轮轴孔端面与轴套端面间的密封不严,致使海水及泥沙进入并与泵轴接触,而根本原因在于泵轴材料3Cr13在海水中不耐局部腐蚀,并在装配间隙、电偶效应等条件的驱动以及泥沙的磨损作用下,发生缝隙腐蚀,电偶腐蚀和磨损腐蚀,加速了泵轴基体的腐蚀进程,从而导致泵轴因腐蚀而失效。

4 对策

针对泵轴腐蚀原因分析结果,建议采取如下具有针对性的纠正行动措施:

(1)改进现有的密封方式,改善叶轮轴孔端面与轴套端面配合处的密封性能,尽量防止含泥沙海水冲刷、渗漏进入泵轴与轴套之间的空隙;

(2)为了从根本上解决问题,需要对现有泵轴材料的替换材料进行调研,要求在满足机械性能要求的前提下具有良好的抗海水腐蚀性能,如选用ZERON25或SR-4DX双相不锈钢等自腐蚀电位较高的材料,以保证在密封失效海水渗入的情况下泵轴的良好工作状态。

[1]朱相荣. 金属材料的海洋腐蚀与防护[M]. 北京:国防工业出版社,1999.

[2]黄桂桥,等. 海水中钢的电偶腐蚀研究[J].中国腐蚀与防护学报,2001(1):21.