火电厂屏式过热器爆管原因分析

2010-11-16张晓昱欧阳杰

张晓昱,孙 涛,柯 浩,王 强, 欧阳杰

(河北省电力研究院,石家庄 050021)

1 故障概况

某火电厂600 MW机组超临界参数变压直流锅炉,系一次再热、单炉膛、尾部双烟道、采用挡板调节再热汽温、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Ⅱ型锅炉。于2008年6月1日投入运行,2010年1月28日发现屏式过热器泄漏,紧急停炉,并对爆管及其附近管排进行检查,发现爆口位于屏式过热器前屏左数第4屏下数第4根下弯头内弧侧。该批屏式过热器管材质为TP347H钢,规格为φ45 mm×11 mm,截至此次泄漏停机,累计运行时间仅为1万余h。为掌握爆管原因,提高机组运行的安全性,通过外观检查以及割管采样后进行的化学成分分析、力学性能分析及金相组织检验,结合对屏式过热器不同部位割管的内表面观察和历史运行数据,对屏式过热器爆管原因进行分析。

2 原因分析

2.1 外观检查

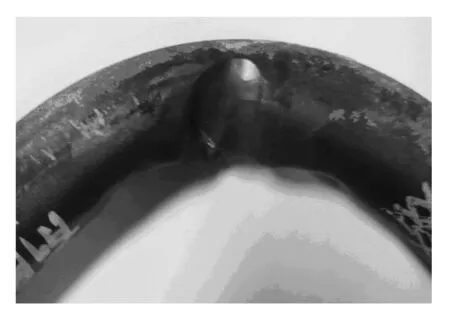

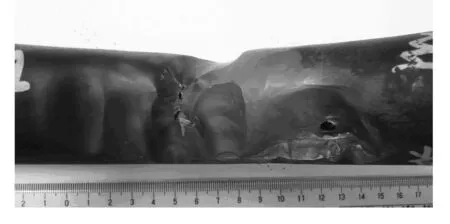

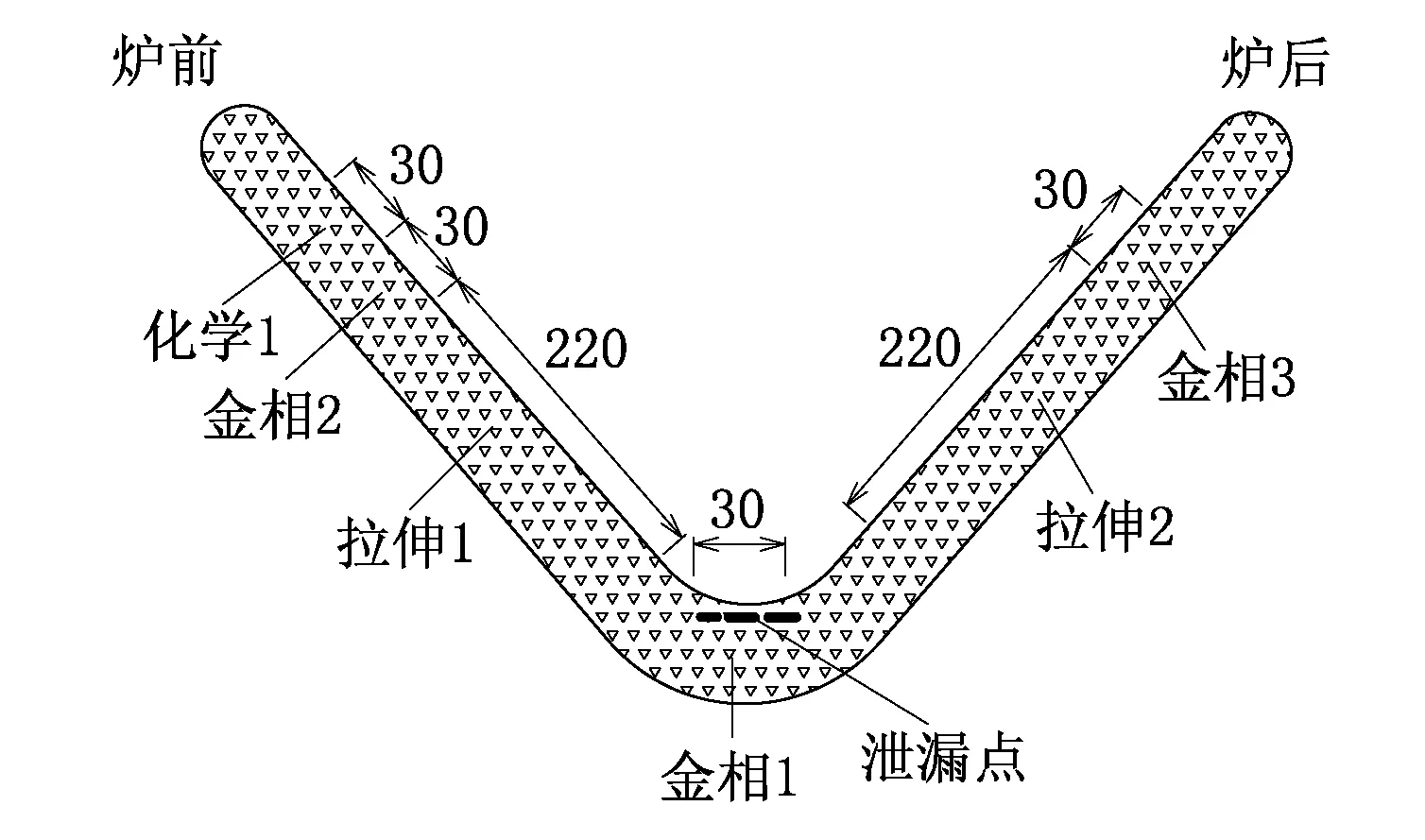

爆口处(见图1、2)存在明显的冲刷痕迹,泄漏点有3处,直径分别为9 mm、2 mm、3 mm,为冲刷减薄所形成,该部位无明显胀粗。另外,在内弧侧外表面还发现了沿管段轴向发展的裂纹,根据初步分析结果,在泄露的前屏左数第4屏下数第4根弯头处进行取样(见图3)。

图1 爆管外观(前屏左数第4屏下数第4根下弯头)

图2 爆管漏点(前屏左数第4屏下数第4根下弯头内弧侧)

图3 前屏左数第4屏下数第4根取样位置(单位:mm)

对上述取样进行详细的外观检查,发现发生爆管的前屏左数第4屏下数第4根的金相1及金相3试样(弯头炉后方向)内壁存在严重的重皮,最大重皮厚度为2.8 mm,见图4。此原始缺陷在应力作用下沿径向由内壁向外壁扩展,最严重处已穿透整个壁厚,见图5。

图4 爆管内壁重皮

图5 贯穿壁厚的裂纹

根据上述情况,又对该批管段进行了扩大检查,分别在相邻位置的前屏左数第4屏下数第3根、第5根、第6根取样,未发现重皮缺陷。

2.2 化学成分分析

对不同部位割管的化学成分进行分析,分析结果见表1,其化学成分均符合ASME-SA213M标准中TP347H钢的成分要求。

表1 爆管化学成分分析结果 %

2.3 金相组织检验

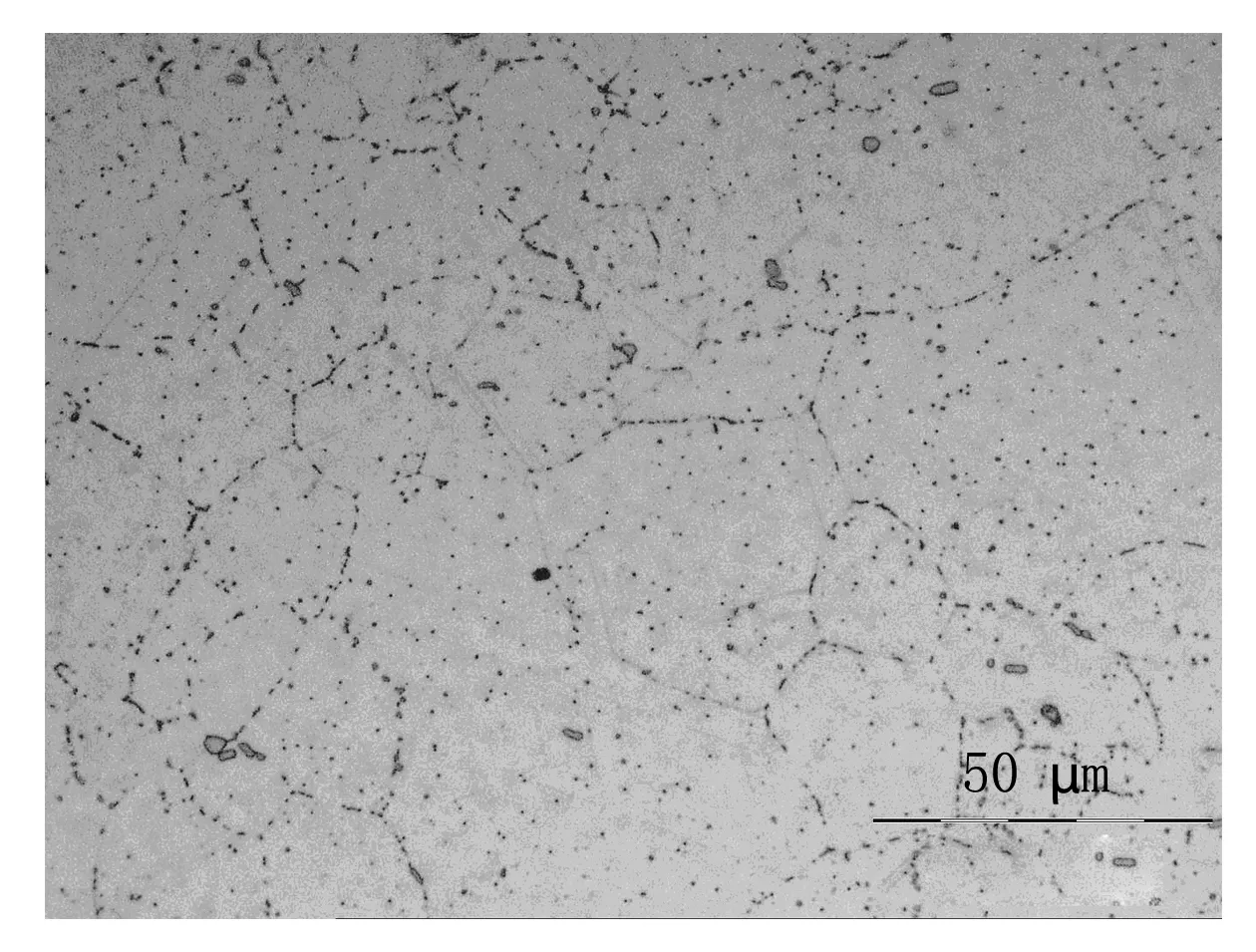

前屏左数第4屏下数第4根下爆口边缘弯头内弧侧金相组织为奥氏体,晶界及晶内可见细小碳化物析出,组织轻度老化,内壁氧化皮厚度达70 μm,见图6;爆口对侧(弯头外弧侧)金相组织为奥氏体,晶界及晶内可见细小碳化物析出,组织轻度老化,见图7。对前屏左数第4屏下数第4根距弯头爆口220 mm处的炉后及炉前方向分别取样(图3中金相2及金相3)进行金相检验,其金相组织与发生泄漏的弯头处相比无明显差异,见图8。通过对相邻位置左数第4屏下数第3根、第5根、第6根弯头处进行了金相检验,其典型组织见图9,为奥氏体组织,晶内外均可见碳化物析出。

图6 前屏左数第4屏下数第4根弯头爆口边缘(内弧侧)金相组织

图8 前屏左数第4屏下数第4根距弯头爆口220 mm处(炉后方向)金相组织

图9 前屏左数第4屏下数第5根弯头处金相组织

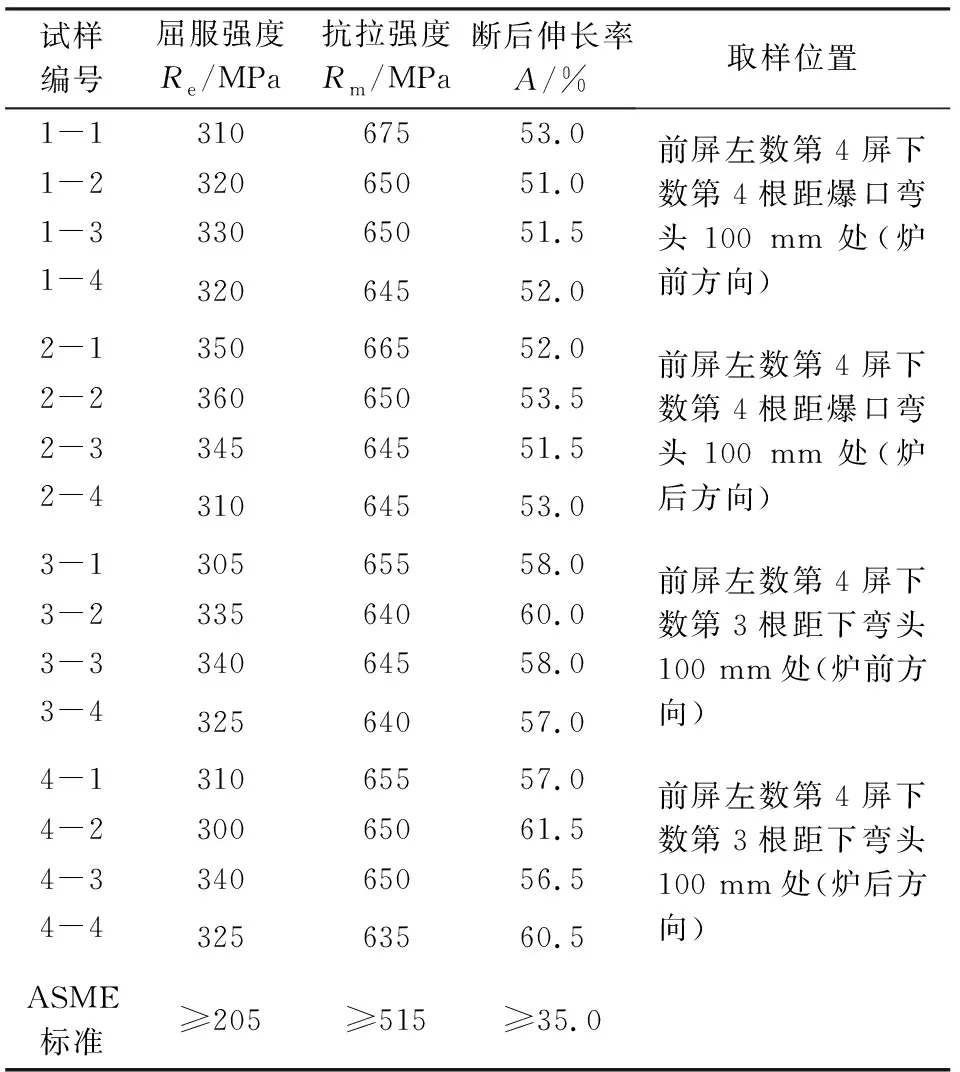

2.4 常温拉伸试验

对发生泄漏的前屏左数第4屏下数第4根直管段及其相邻管段前屏左数第4屏下数第3根直管段分别取样进行常温拉伸实验,实验结果均符合ASME-SA213M标准中TP347H钢的标准要求。力学性能试验结果见表2。

表2 力学性能试验结果

综上可知,电厂5号炉屏式过热器取样的化学成分及常温力学性能均符合相关标准要求;在微观组织方面,爆口处金相组织与其他部位相比无太大差异,其金相组织均为奥氏体,晶内外可见碳化物析出,组织轻度老化,该批管段在组织性能方面未出现明显劣化现象。因此,该批TP347H钢材质量不是造成此次爆管的根本原因。而屏式过热器左数第4屏下数第4根内壁存在严重的重皮现象,此为原始制造缺陷,在机组运行过程中,该原始缺陷在应力作用下形成初始裂纹,并沿径向由内壁向外壁扩展,最终导致穿透整个壁厚,引起此处管段漏气,泄漏的蒸汽将临近管段冲刷泄漏,临近管段反之又冲刷到前屏左数第4屏下数第4根下弯头处,并在其内弧侧形成多处泄漏点。

3 结论及建议

通过对屏式过热器割管进行的化学成分分析、分析力学性能分析、金相组织检验及不同部位的内外表面观察,认为屏式过热器个别部位存在严重的原始制造缺陷是造成此次事故停机的主要原因。据不完全统计,近年来,随着我国火力发电机组的超常规快速发展,在新建火力发电机组早期炉管失效案例中,由于原始制造缺陷所导致的失效事故所占比例呈明显上升趋势,1999年,由于原始缺陷导致的爆管事故占炉内受热面管失效案例的19.2%, 2007年该数据已上升至33.6%[1],以上数据充分说明了此问题的严重性。因此,必须采取切实可行的措施加强对新建机组受热面管的监督抽查,保障机组安全运行。

目前,在新机组安全性能检验方面,结合相关标准和经验,建议重点进行以下工作:在制造阶段介入,进制造厂进行制造工艺审核及现场抽检;对可疑管段采用内窥镜进行内表面检查;增加受热面管测厚范围及数量;必要时进行割管检查,另外对出现该问题的制造厂提高检查比例[2]。通过上述工作的开展,可降低由于原始制造缺陷导致的炉管失效事故,在一定程度上提高机组安全运行的可靠性。

参考文献:

[1] 李彦林.锅炉热管失效分析及预防[M].北京:中国电力出版社,2007.

[2] 张清峰,陈英涛.锅炉四管泄露的规律及防范措施[J].华北电力技术,2004(11):47-51.