深水喷射钻井导管力学分析与强度校核

2010-11-15唐海雄盛磊祥中海石油中国有限公司深圳分公司广东深圳518067

唐海雄,盛磊祥,陈 彬(中海石油(中国)有限公司深圳分公司,广东 深圳518067)

陈维杰,畅元江,陈国明(中国石油大学(华东)机电工程学院,山东 东营257061)

深水喷射钻井导管力学分析与强度校核

唐海雄,盛磊祥,陈 彬(中海石油(中国)有限公司深圳分公司,广东 深圳518067)

陈维杰,畅元江,陈国明(中国石油大学(华东)机电工程学院,山东 东营257061)

深水喷射钻井作业中导管强度是确保井口稳定以及后续钻井作业顺利进行的有力保障。对最危险工况下的导管柱横向受力进行了分析,并基于有限元技术提出一种导管强度校核的方法。分别建立隔水管和导管系统的力学分析模型,尤其针对下入有倾斜及固井有缺陷的导管进行了强度校核,求得钻井船最大许用偏移。算例表明,钻井船偏移对导管强度的影响主要集中在泥线下较短一段管柱,导管2°内倾斜与固井缺陷对其横向承载能力影响较小。

喷射钻井;深水钻井;导管;强度校核

喷射下导管技术是为了解决海床不稳定、破裂压裂梯度底、气体水合物堵塞、浅层水流危害以及海底低温变化等浅层土地质风险难题而提出的一种新的浅层土钻井工艺,已经成功运用于我国南海深水区域的油气田开发[1]。导管是井身结构中最表层的套管,它为整个套管柱、海底采油树以及井下防喷器组提供重要支撑[2]。由于作业环境和操作误差等影响因素,导管在喷射下入过程中可能偏斜,导致安装结束后产生一定斜度。此外,导管在固井过程中可能由于水泥浆漏失导致固井有缺陷。针对以上情况,在极端环境载荷作用下过大的钻井船偏移可能引起导管抗弯失效或变形过大而影响后续的钻井作业,因此,有必要对导管的横向承载能力进行校核,以确保作业的安全性。文献[3,4]对导管的竖向承载能力进行过计算分析并给出导管的下深确定方法;管志川等[5]基于土力学和桩基理论对导管和表层套管横向承载能力进行了数值计算;API标准中对不同性质土的侧向承载力进行了分析[6],给出载荷位移(p-y)曲线;王腾等[7]借鉴API中桩基水平承载力的设计方法对导管水平承载力进行了研究,但导管强度的分析与校核目前尚未形成系统的做法。笔者基于有限元分析方法,结合南海区域性海洋环境,分别建立隔水管系统和导管系统的整体有限元模型,利用非线性弹簧单元较好地模拟桩-土耦合作用,通过算例对不同钻井船偏移和固井水泥环返高组合工况下的导管横向承载能力进行了分析与校核,旨在为南海深水喷射钻井导管强度校核提供有用参考。

1 导管受力分析与强度校核方法

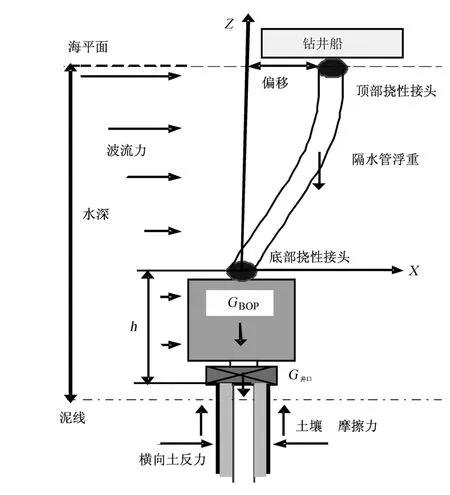

导管横向受力最大的情况出现在防喷器与井口相连之后。深水钻井系统受力示意图如图1所示。

此时隔水管底端与防喷器组相连,顶端与钻井船相连,风、浪、流等环境载荷及其他外部因素作用引起的钻井船偏移会使隔水管对底部防喷器组产生水平分力,并最终通过井口传递到导管之上。图1中泥线以下管串最表层的管柱为导管,里面的管柱为表层套管,导管与表层套管的环空为固井水泥环。忽略土层对导管底端的反力。导管承受的作用力主要来自隔水管底部挠性接头处的竖向和横向反力、防喷器组与井口重量、作用于防喷器组及井口的横向波流力、海底土层对导管的侧向摩擦力和横向土反力等。

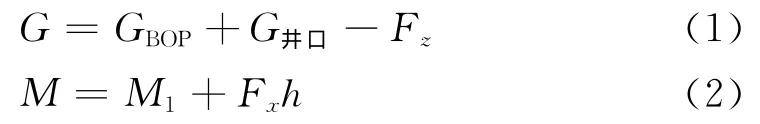

在建立有限元模型时,将图1中的钻井系统在底部挠性接头处分开,提取隔水管底部挠性接头横向分力、轴向分力以及弯矩作为边界条件,通过平移将力与弯矩转化到导管上面,平移示意图如图2所示。图2中,G井口为井口头重量;GBOP为防喷器组的重量;Fx为横向分力;Fz为轴向分力;M1为挠性接头处产生弯矩;h为挠性接头到导管顶端距离;M为平移到导管顶端上的弯矩;G为作用在导管上的重量。

图1 深水钻井系统受力示意图

图2 力边界平移示意图

转移后各变量之间有以下关系:

通过以上力与弯矩的转换,对导管系统进行有限元计算分析,可求得不同工况下作用在导管上的最大应力;根据导管应力控制标准,可对导管的强度进行校核,得出最大应力对应的最大钻井船偏移,求得钻井船最大许用偏移值。

2 算例分析与讨论

以南海某超深水井为例,水深为2461m,采用喷射钻井安装导管,导管外径为36in(1in=2.54cm)、 壁厚 1.5in;表层套管外径 为20in,壁厚0.812in。导管和表层套管的材料为X56钢。钻井系统各组成部分重量为:防喷器216t;LMRP线性总成107t;隔水管300t;隔水管内水泥浆50t;井口5t。水管顶部张力取极端风暴潮作用下使用的张力600t。

2.1 校核工况与标准

在600t顶张力的情况下,考虑钻井船不同偏移(水深的0%~6%)和固井水泥环不同返高,针对导管、水泥环、表层套管组成的管柱,对导管下入无倾斜以及导管下入有倾斜且倾斜角为1、1.5、2°等工况的横向承载能力进行分析与强度校核。

由于目前尚未有偏移、转角和弯矩的控制标准,因此主要依据强度准则进行校核。导管材料为X56钢,其屈服强度为386MPa,安全系数取1.5,导管最大等效应力不能超过257MPa。

2.2 边界条件转化

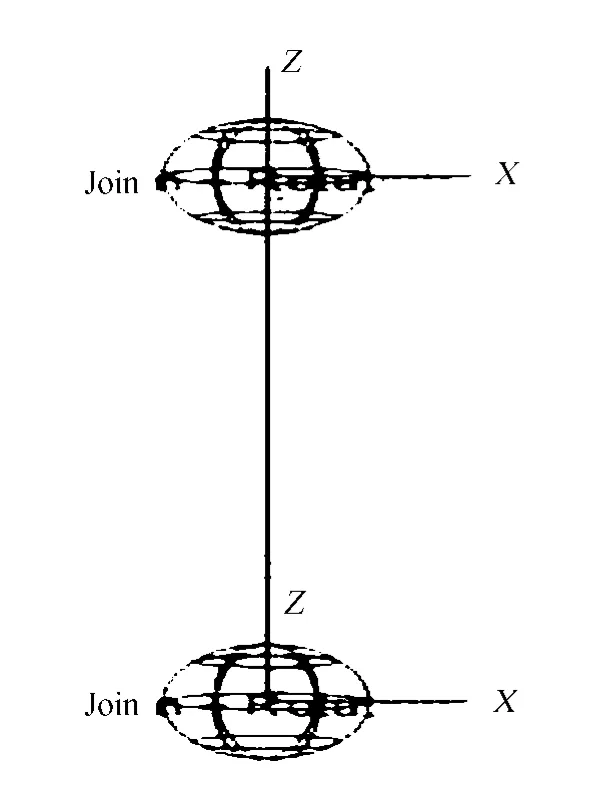

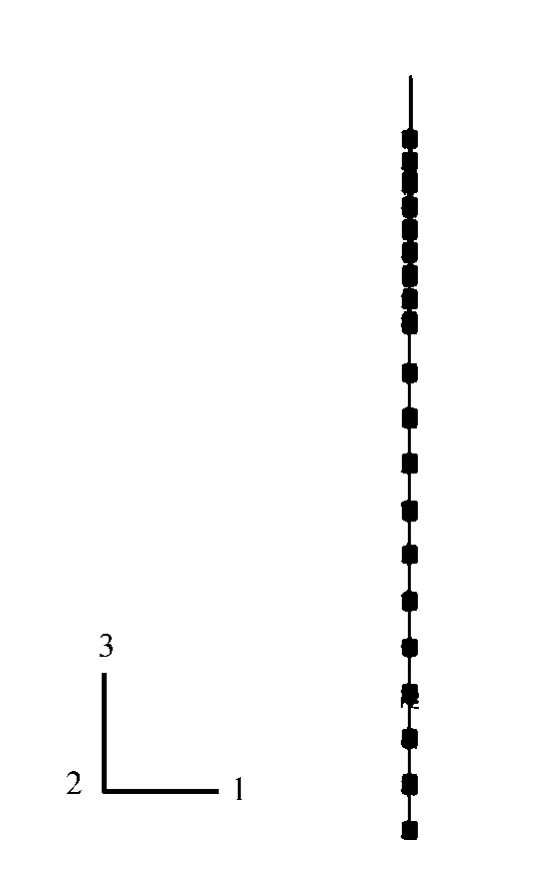

利用ABAQUS软件建立隔水管系统(图3)。其中隔水管系统包括隔水管与水泥浆。根据海底浅层土壤数据,以p-y曲线描述导管与土壤的相互作用,以非线性弹簧单元模拟导管承受的非线性土壤抗力,以导管倾斜角0°为例(即导管无倾斜),建立导管系统有限元模型(图4)。导管系统包括水泥环和表层套管。

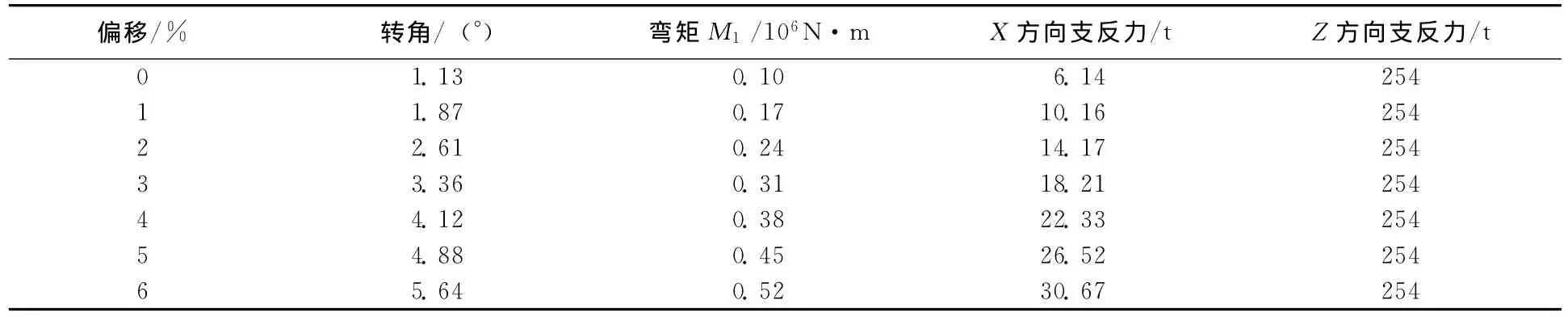

经计算分析后,提取的隔水管底部挠性接头转角、弯矩、X方向支反力和Z方向支反力如表1所示。表1中的弯矩M1是根据底部挠性接头转角和接头抗弯刚度计算得来的,底部挠性接头的抗弯刚度为5283600N·m/rad。

图3 隔水管系统有限元模型

图4 导管系统有限元模型

表1 隔水管底部挠性接头结果

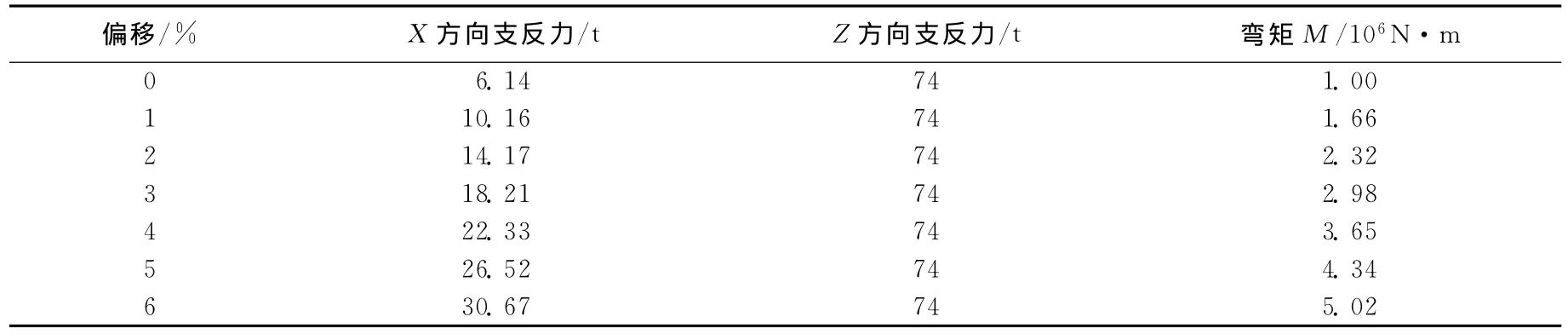

根据表1中的结果数据,结合图2所示的力边界平移示意图,其中h=14.98m,求得作用在导管顶端节点的力与弯矩(M)边界,见表2。

表2 导管顶端节点力与弯矩边界

通过观察比较表1和2中的弯矩值发现,M值要远大于M1值,说明由底部挠性接头处的横向力产生的弯矩对导管的受力占绝对主导作用。

2.3 导管等效应力

以导管下入无倾斜为例,分固井良好与固井有缺陷2种情况。对强度进行计算分析,提取导管最大横向偏移和最大应力结果,对强度进行校核。倾斜导管的强度校核过程与此类似。

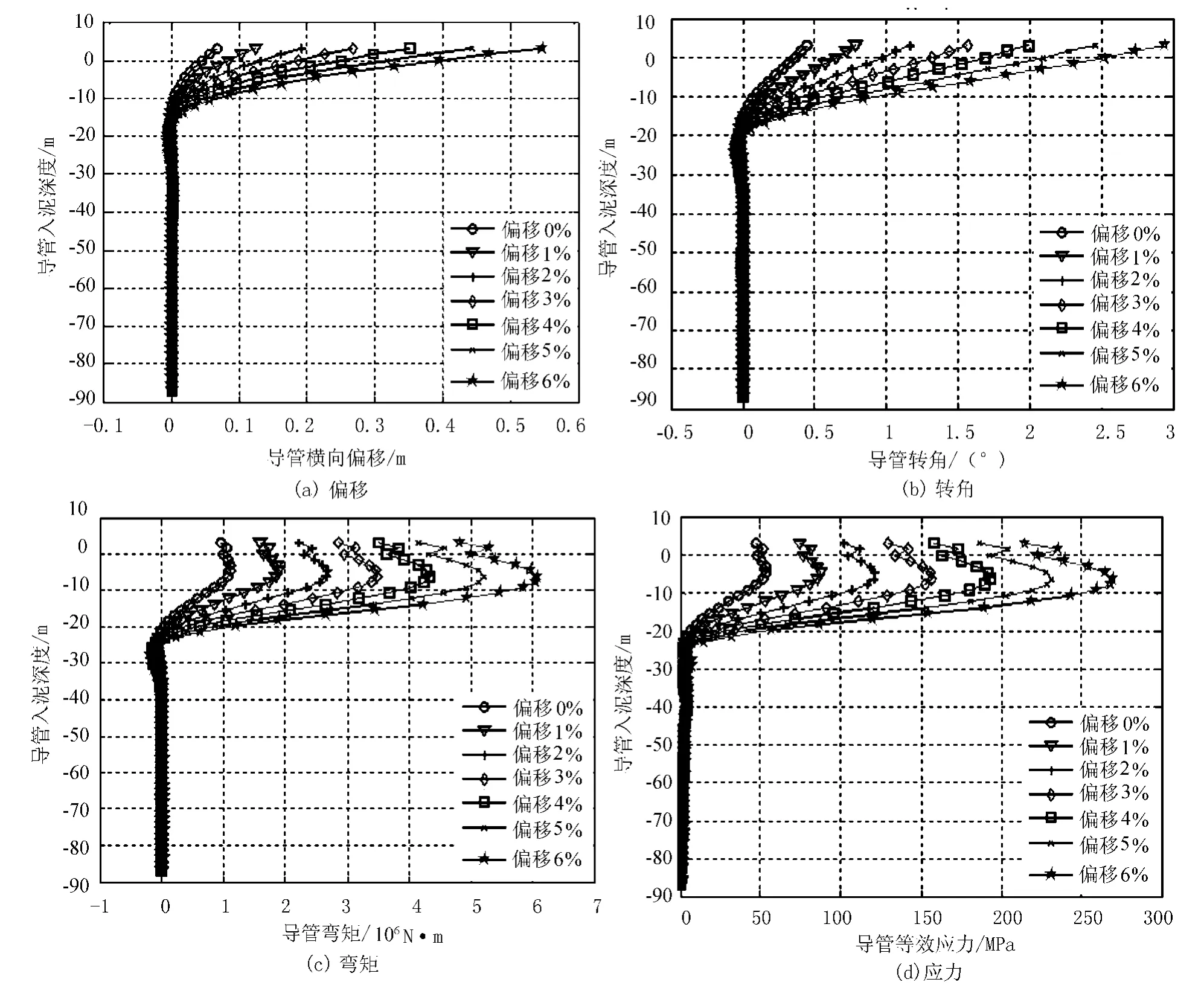

1)固井良好 固井良好指固井水泥浆能顺利上返到井口。图5为不同钻井船偏移下导管的横向偏移、转角、弯矩和等效应力图。从图5可见,导管偏移和转角变化规律一致,导管弯矩和应力变化规律一致。

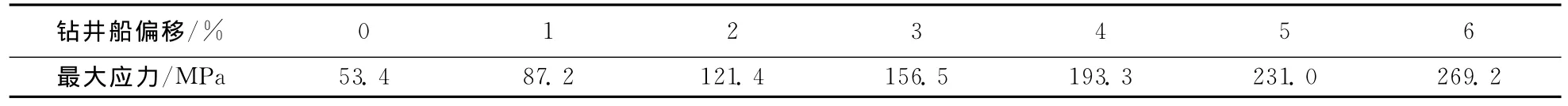

由于该校核的标准主要依据导管应力,因此提取导管最大应力结果,见表3。

图5 固井良好情况下考虑不同钻井船偏移对导管横向承载能力影响规律

表3 固井良好情况下导管最大应力值

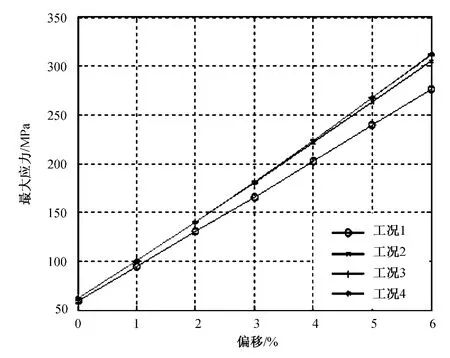

2)固井有缺陷 有缺陷是指水泥环不能正常上返到井口。根据水泥环返高距泥线高度不同,分以下4种工况对导管横向承载力进行分析校核。工况1:水泥返高距离泥线3m;工况2:水泥返高距离泥线6m;工况3:水泥返高距离泥线9m;工况4:导管和套管环空内无泥浆。不同钻井船偏移下导管最大应力值见表4。

表4 固井有缺陷情况下导管最大应力值

对不同工况下导管最最大应力进行比较如图6所示。

图6 不同工况下最大应力值比较

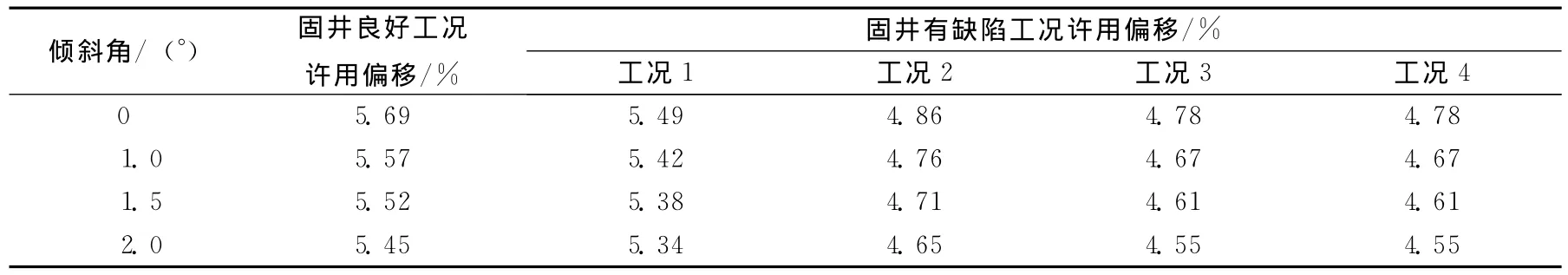

2.4 钻井船最大许用偏移

根据强度校核准则中导管应力不能超过257.3MPa的规定,通过线性插值计算求得各种工况下钻井船最大许用偏移值见表5所示。表中工况1、2、3、4与2.3节中的水泥返高一样,倾斜角为0°表示导管无倾斜。

3 结 论

1)导管横向偏移在导管顶端处最大,且随钻井船偏移增大而增大。算例表明,导管应力在泥线下7m处达到正方向最大值,然后开始反方向减小。位移和应力在泥线以下一定深度都基本为零。钻井船偏移对导管的作用主要集中在泥线下大约30m这一段管柱,对此之下的管柱几乎没有影响。

表5 不同工况下钻井船最大许用偏移

2)表层套管固井水泥环距泥线距离越小,导管抗弯能力越强。尤其是靠近泥线20m这段水泥柱能有效地提高导管抗弯能力。与钻井船偏移相比,固井水泥环返高对导管横向承载力影响要小很多。

3)与无倾斜相比,倾斜状态对导管抗弯能力和横向承载能力影响不大,但导管倾斜角过大,会导致钻杆磨损直至报废,影响后续钻井作业。在水泥返高相同的情况下,导管倾斜角越大,钻井船最大许用偏移越小,但变化的幅度较小。

[1]徐荣强,陈建兵,刘正礼,等.喷射导管技术在深水钻井作业中的应用[J].石油钻探技术,2007,35(3):19~22.

[2]Akers T J.Jetting of structural casing in deepwater environments:job design and operational practices[J].SPE 102378,2008.

[3]Philippe J.Innovative design method for deepwater surface casing[J].SPE 77357,2002.

[4]Beck R D.Reliable deepwater structural casing installation using controlled jetting[J].SPE 22542,1991.

[5]管志川,苏堪华,苏义脑.深水钻井导管和表层套管横向承载能力分析[J].石油学报,2009,30(2):285~290.

[6]API RP2A-WSD-2000,Recommended practice for planning,designing and constructing fixed offshore platforms -working stress design[S].

[7]王腾,孙宝江.深水喷射井口结构套管水平承载力[J].中国石油大学学报(自然科学版),2008,32(5):50~53.

Mechanical Analysis and Strength Calibration of Conductor for Deepwater Jetting Drilling

TANG Hai-xiong,SHENG Lei-xiang,CHEN Bin((Shenzhen Branch of CNOOC Ltd.,Shenzhen518067,Guangdong,China)

CHEN Wei-jie,CHANG Yuan-jiang,CHEN Guo-min(College of Mechanical and Electronic Engineering,China University of Petroleum,Dongying257061,Shandong,China)

Strength of conductor was a strong guarantee for wellhead stability and successful subsequent drilling operation in deepwater jetting drilling.The mechanical force applied on a lateral position of conductor was analyzed in the most dangerous condition,a method for conductor strength correction was put forward based on finite element technique.The mechanical analysis model was built respectively for riser and conductor systems.Strength correction was made especially for conductors with inclination and cementing defects,and the maximum allowable offset of drilling vessels was given finally.The example indicates that the influence of drilling vessel offset to conductor strength concentrates mainly on a short pipe string below mudline,and the inclination is less than 2degree and cementing defect has little influence on conductor lateral bearing capacity.

jetting drilling;conductor;strength calibration;deepwater drilling

TE52

A

1000-9752(2010)05-0146-05

2010-07-10

国家科技重大专项(2008ZX05026-001)。

唐海雄(1962-),男,1983年江汉石油学院毕业,高级工程师,现主要从事海洋石油钻完井技术研究,重点攻关大位移井和深水井等前沿钻完井技术。

[编辑] 苏开科