湿法脱硫GGH结垢原因分析与对策

2010-11-15吴顺根

吴顺根

(浙能嘉兴发电有限公司,浙江 平湖 314201)

嘉兴发电厂一期2×300 MW机组烟气脱硫装置采用石灰石/石膏湿法脱硫技术,脱硫系统设计为一炉一吸收塔布置,配有气气换热器(GGH),用以加热吸收塔后的净烟气并将烟温提高到露点以上,降低脱硫净烟气对烟囱内壁与烟道等的化学腐蚀。运行中的GGH波纹换热片通道易积灰堵塞、结垢,不但影响系统运行的经济性,也影响设备的安全性、可靠性。

1 脱硫设备简介

嘉兴电厂一期脱硫GGH系统包括GGH本体、吹灰装置、低泄漏风机、密封风机等。GGH本体为中心驱动的回转式烟气换热器,2台驱动装置一运一备,采用变频控制。

GGH吹灰装置采用半伸缩式吹灰器,每台GGH原烟气侧上下各设置1个吹灰器,吹灰系统分为蒸汽吹扫、高压水冲洗和低压水冲洗3种方式。蒸汽吹扫在GGH正常运行时定期在线进行,高压水冲洗在GGH差压超过限值或停运时进行,低压水冲洗一般为GGH撤出运行后在就地离线状态下进行。

从锅炉引风机烟道引出的原烟气,通过脱硫增压风机进入GGH换热降温,进入吸收塔与石灰石浆液进行洗涤反应和净化除雾,并控制吸收塔出口烟气的液滴含量不大于75 mg/Nm3后,再进入GGH利用原烟气交换吸热,脱硫后的净烟气升温至80℃以上,经烟囱排入大气。

2 运行差压情况

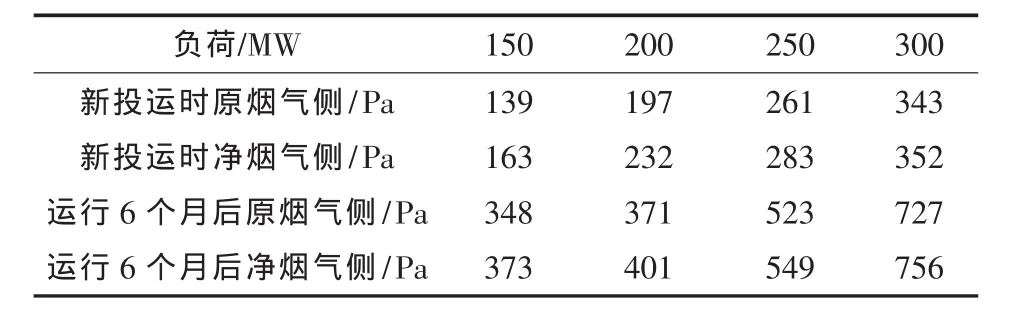

GGH运行时的差压随着机组负荷的增大而增大,一般也随运行时间的增长而增大。GGH投运之初,设备比较干净,仓格内的换热片通流部分无积灰结垢,差压符合设计要求。但随着运行时间的增加,换热片通流部分出现积灰结垢甚至堵塞,GGH差压自然随之增大。1号炉GGH差压的运行对比情况见表1。

随着投运时间的增加,GGH中原/净烟气差压的增大是回转受热通流部分积灰结垢所致,灰垢传热性能差,不但影响GGH经济运行,使脱硫增压风机能耗明显上升,也会造成烟囱排烟温度下降,对冷凝酸腐蚀的负面影响不可忽视,还会影响GGH风烟系统的安全可靠运行。

表1 1号炉GGH原/净侧烟气差压

3 结垢原因分析

随着机组负荷增大,烟气量增加、流速增大,GGH运行差压随之变大是正常情况。而由于受热面通流部分的积灰结垢造成GGH差压变大则是异常状况,主要原因分析如下。

(1)煤种影响。燃煤含灰量升高,其热值下降,发单位负荷的电量需要的原煤量就增多。在电除尘效率不变的情况下,烟尘含量增加,GGH换热片易积灰,如果烟尘颗粒粘度、浓度大,更容易造成GGH换热元件的积灰及堵塞。

(2)电除尘效率降低。电除尘效率下降,出口烟尘浓度过高,净烟气中颗粒浓度增加,在吸收塔内不但会影响脱硫效果,还会在GGH换热片上沉积结垢。

(3)除雾器效果差。除雾器是将脱硫后净烟气中的水份和石膏颗粒进一步洗涤除去,防止其在GGH换热片表面变湿而结垢。除雾效果不佳,则净烟气中粘附着的石膏颗粒在GGH中吸热并附着在换热片表面,从而形成石膏垢状混合物。

(4)吸收塔浆液运行工况控制不好。吸收塔浆液运行工况调整不及时,随烟气携带走的硫酸钙颗粒易在GGH等部件表面上形成难清除的硬垢。同样,亚硫酸钙软垢也会因氧化而硬化。

(5)GGH维护不当。主要包括检修和运行两方面,GGH吹灰装置无法正常投用,运行中相关参数偏离,蒸汽吹扫时间短、吹扫冲洗周期过长、冲洗水压力低、水冲洗时间太短。运行中缺陷没有及时发现,处理缺陷不及时或不彻底。诸如喷嘴雾化不良引起覆盖面变小,喷射密度不均造成死区等。GGH通流部分的积灰结垢不能及时除掉,导致发生堵塞。

4 GGH防结垢的对策

4.1 运行中合理定期充分吹扫

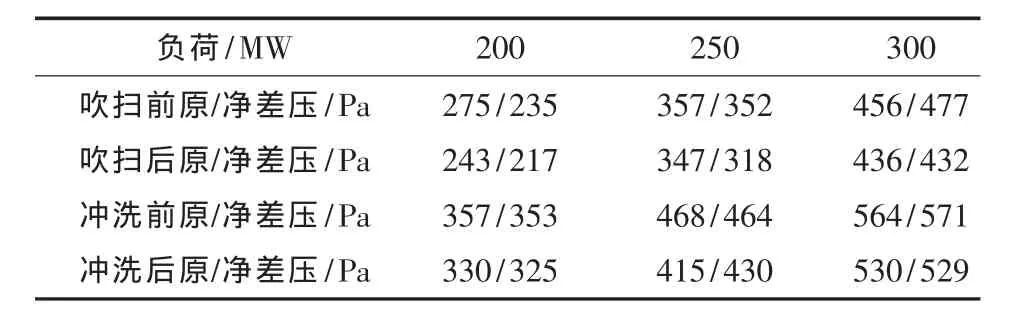

GGH吹灰装置在线吹扫采用蒸汽吹扫和高压水冲洗。低压水冲洗一般作为在GGH撤出运行时的离线冲洗。对换热器在运行中进行上下蒸汽吹扫和高压水冲洗,能有效地将换热元件通流部分的积灰或结垢除去。通常先用蒸汽程控吹扫换热器下部端面1.5 h,结束后再吹扫上部端面1.5 h,GGH差压过高时再用高压水冲洗下部和上部端面各1 h。吹扫冲洗周期一般为每班一次。如差压大,适当延长吹扫冲洗时间及缩短周期,效果更佳。1号炉GGH采用蒸汽吹扫和高压水冲洗前后的差压比较情况见表2。

表2 1号炉GGH蒸汽吹扫及高压水冲洗前后差压

4.2 加强除雾器冲洗

吸收塔运行过程中,除雾器折流板上会有烟尘或浆液颗粒局部沉降粘结,甚至堵塞,引起流通区域阻力不均或过大,造成除雾效果差,易使浆液颗粒及水滴随烟气带入GGH中,加剧GGH的结垢。因此应加强除雾器冲洗,控制好除雾器差压,保证除雾效果。

4.3 电除尘提效降耗

电除尘器除尘效果是否良好,与脱硫系统及其GGH安全可靠运行密切相关。脱硫系统进口设计允许烟尘浓度为200 mg/Nm3,但根据现场经验,认为调整到70~80 mg/Nm3以下更佳,因此实际一直按不超过50 mg/Nm3控制。提高电除器除尘效率,势必会增加厂用电耗,但利大于弊。降低除尘电耗可以通过改进整流变的电场运行控制方式及进一步优化电除尘器闭环控制逻辑等途径来实现。

4.4 合理控制吸收塔运行参数

及时调整控制吸收塔运行参数,包括吸收塔pH值、浆液密度和吸收塔液位等,也是保证GGH长周期正常运行的重要手段。吸收塔浆液pH值调整在5.2~5.4,正常按5.2控制。吸收塔浆液密度调整在1 115~1 130 kg/m3。严格防控吸收塔液位过高溢流,避免增加烟气中浆液和水滴颗粒的携带含量,尤其是因液位过高而导致的浆液直接倒灌进GGH。同时应注意吸收塔运行时浆液表层泡沫产生的“虚假”液位,防止浆液泡沫倒灌入GGH。

4.5 加强GGH清洗装置维护管理

GGH蒸汽吹扫和高压水冲洗等装置发生缺陷异常时,仍有处置不及时、不到位的情况,造成GGH蒸汽吹扫或高压水冲洗在需要时无法有效投用,致使GGH换热面上的软垢逐渐变硬,沉积区域扩展蔓延,以至出现堵塞。

GGH的常见故障有清洗介质无法投用供给、清洗介质参数异常、吹灰器枪管动作失灵、系统管路泄漏和内部喷嘴松脱或堵塞等。防止和减少故障的关键是GGH清洗时,在保证运行参数的前提下,对换热元件回转面及时、全面覆盖吹扫,清洗彻底而不留死角。

5 结语

GGH运行中不论工况是否稳定,换热元件都会积灰、结垢,但及时调整运行参数,注意控制差压,能减缓积灰或结垢增长速率,将参数控制在可接受范围。根据机组负荷及GGH差压的动态变化,及时正确、合理地调配使用GGH蒸汽吹扫和高压水冲洗,基本能将积灰结垢有效清除。

总之,尽量燃用设计煤种或接近煤种,注重吸收塔及其GGH运行参数控制,采用有效的GGH清洗方法,加强GGH清洗装置的维护管理,是确保脱硫系统安全、可靠、经济和长周期运行的关键。

[1]杨杰.湿法烟气脱硫系统GGH结垢及阻垢研究[J].电力建设,2009,1:100-101.

[2]何国锋.黄埔电厂烟气脱硫装置运行优化分析[J].科技资讯,2009,16:109.