热浸镀锌层表面钛盐转化膜研究

2010-11-14许乔瑜姜瑞

许乔瑜,姜瑞

(华南理工大学材料科学与工程学院,广东 广州 510640)

【热浸镀】

热浸镀锌层表面钛盐转化膜研究

许乔瑜*,姜瑞

(华南理工大学材料科学与工程学院,广东 广州 510640)

利用钛盐成膜工艺在热镀锌层表面获得了色泽光亮、耐蚀性能优良的银白色转化膜层。采用扫描电镜、能谱仪、电化学极化和盐水浸泡方法研究了钛盐转化膜层的表面形貌、元素组成和耐蚀性能。分析了钛盐溶液成分及工艺参数对热镀锌层表面转化膜的耐蚀性能影响。确定的最佳工艺条件为:Ti(SO4)21 g/L,H2O260 mL/L,pH 0.5 ~ 1.0,处理温度25 ~ 30 °C,处理时间10 min。热镀锌层经此工艺处理后,耐蚀性能明显提高。

热浸镀锌;钛盐;转化膜;耐蚀性能

1 前言

热浸镀锌是钢铁重要的防护手段之一,镀锌钢广泛应用于汽车、电力、交通、建筑、电讯等诸多领域[1-2]。然而,热镀锌层在潮湿环境下易发生腐蚀,影响产品的外观并降低镀锌件的使用寿命。过去常采用铬酸盐钝化进行防护处理,但Cr(VI)严重污染环境,被严格限制使用。目前国内外所报道的无铬钝化工艺主要有钼酸盐与稀土金属盐钝化、硅酸盐钝化、钒酸盐钝化、钛盐钝化、有机物钝化和钨酸盐钝化等[3-9],但这些无铬转化膜的耐蚀性能与铬酸盐转化膜相比还存在一定的差距,部分复合转化膜[10-11]虽然耐蚀性能接近或超过铬酸盐转化膜,但是处理工艺比较复杂,成本过高。

钛盐是一种低毒低污染物质,在铜[12]、铝[13-14]、钢铁[15]等金属材料表面进行钛盐转化处理,可获得具有优良耐蚀性的转化膜。朱立群等[6]采用TiCl3溶液替代铬酸盐溶液对电镀锌层进行钝化处理,获得了蓝色钝化膜层。

本文采用主盐为 Ti(SO4)2的成膜溶液,对热镀锌层表面进行化学转化处理,研究了工艺条件对转化膜耐蚀性能的影响。

2 实验

2. 1 试样制备

采用Q235冷轧钢板,其尺寸为50 mm × 40 mm × 0.8 mm。

热浸镀锌工艺为:酸洗除锈─水洗─浸助镀剂─烘干─热浸镀锌─水冷。热镀锌所用 Zn的纯度为99.995%(质量分数),助镀剂为150 g/L NH4Cl和150 g/L ZnCl2的混合溶液,助镀温度为60 °C,助镀时间1 min。热浸镀锌温度为450 °C,浸镀时间为1 min。

钛盐转化膜的成膜溶液配方及工艺条件如下:

Ti(SO4)20.1 ~ 10.0 g/L

H2O2(w = 30%) 20 ~ 140 mL/L

θ 30 ~ 90 °C

pH(用硫酸调节) 0.25 ~ 2.25

将热浸镀锌试样在成膜溶液中浸泡处理一定的时间,取出后自然晾干。

2. 2 转化膜性能测试

2. 2. 1 形貌观察

采用德国LEO公司的LEO1530VP型场发射扫描电子显微镜(FESEM)观察膜层的表面形貌,并通过英国Oxford公司的INCA300能谱仪分析膜层的成分。

2. 2. 2 电化学测试

采用上海辰华仪器公司出品的CHI604B电化学工作站测试镀层的腐蚀电化学性能。采用三电极体系,辅助电极为10 cm2铂电极,参比电极为饱和甘汞电极(SCE),工作电极的暴露面积为10 mm × 10 mm,测试溶液为w = 5%的NaCl水溶液,将试样在室温、不除气的条件下浸泡20 min,待腐蚀电位稳定后进行电化学测量。极化曲线测量的扫描速率为1 mV/s。文中所有电位均相对于SCE。

2. 2. 3 盐雾腐蚀试验

采用 YWX/Q-150型盐雾箱测试镀层耐盐雾腐蚀性能。试验溶液为w = 5%的NaCl溶液,pH为6.5 ~ 7.0,温度为(35 ± 2) °C,试样与垂直方向成30°放置,采用间断喷雾,每80 cm2的喷雾量控制在1 ~ 2 mL/h,每天喷雾8 h,停机存放16 h为1周期,连续做3个周期。试验后,根据膜层表面的腐蚀覆盖面积来评定膜层的耐蚀性。

2. 2. 4 盐水浸泡试验

试验溶液为w = 5%的NaCl溶液,pH为6.5 ~ 7.0,温度为室温,将试样完全浸泡在w = 5%的NaCl溶液中,定期观察浸泡过程中试样表面状态的变化。

3 结果与讨论

3. 1 工艺条件对转化膜耐蚀性能的影响

3. 1. 1 Ti(SO4)2

转化处理液中的主盐一般直接影响转化膜能否生成以及膜层的结构、连续性和致密性。本实验采用Ti(SO4)2作为主盐。图1是在H2O2体积分数为60 mL/L,pH = 1.0,处理液温度为室温,处理时间为10 min的条件下,当 Ti(SO4)2质量浓度改变时转化膜耐盐雾腐蚀的情况。由图1中可见,当Ti(SO4)2的质量浓度为1 g/L时,转化膜的耐蚀性能最好;当 Ti(SO4)2质量浓度大于1 g/L时,膜层耐蚀性能变化不大。

实验中观察到,当处理液中 Ti(SO4)2质量浓度较低时,所得膜层较薄,且不均匀;随着 Ti(SO4)2质量浓度的增加,膜厚增加导致内应力增大,诱发膜层微裂纹生成,膜层附着力变差,光亮度也随之下降。因此,转化液中Ti(SO4)2质量浓度控制在1 g/L最为适宜。

图1 Ti(SO4)2质量浓度对转化膜耐蚀性能的影响Figure 1 Effect of mass concentration of Ti(SO4)2 on the corrosion resistance of titanium salt conversion coating

3. 1. 2 H2O2

H2O2是钛盐转化处理液中的重要组成物质。由于四价钛是共价化合物,易水解形成Ti─O键,H2O2能够与Ti4+形成稳定的配合物,防止钛盐水解失效。同时,H2O2又是强氧化剂,对锌镀层起化学抛光作用,使镀层光亮平滑。

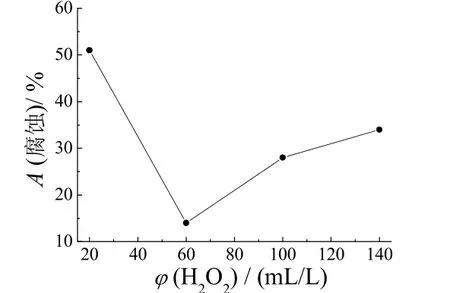

图2是在Ti(SO4)2的质量浓度为1.0 g/L,pH = 1.0,处理液温度为室温,处理时间为10 min的条件下,当H2O2体积分数改变时钛盐转化膜耐盐雾腐蚀的情况。

图2 H2O2体积分数对转化膜耐蚀性能的影响Figure 2 Effect of volume fraction of H2O2 on the corrosion resistance of titanium salt conversion coating

实验结果表明,H2O2体积分数为20 mL/L 时,处理液抛光性差,转化膜薄且呈灰暗色,处理液易产生沉淀;当H2O2体积分数大于60 mL/L时,随着H2O2体积分数的增大,膜层厚度增大,导致内应力增大,诱发膜层微裂纹生成,使膜层附着力变差,光亮度也随之下降。因此,转化液中H2O2控制在60 mL/L最为适宜。

3. 1. 3 pH

处理液pH对钛盐转化处理的影响较大。本实验选用硫酸调节溶液pH,硫酸是形成转化膜的触煤剂,并增加膜层结合力。图3是在Ti(SO4)2为1.0 g/L,H2O2为60 mL/L,处理液温度为室温,处理时间为10 min的条件下,当pH改变时钛盐转化膜耐盐雾腐蚀情况。

图3 钛盐溶液pH对转化膜耐蚀性能的影响Figure 3 Effect of pH of titanium salt solution on the corrosion resistance of titanium salt conversion coating

由图3及实验观察可知,当pH <0.5时,处理液酸性较强,对镀锌层有较强的腐蚀性,膜层溶解加快,外观变黑。随着处理液pH的升高,溶液的稳定性下降,当pH >2.0时,溶液中的Ti4+会与OH−反应,以白色沉淀的形式在转化处理液中析出,处理液中有效成膜物质减少,从而降低转化膜的综合性能;另一方面,由于pH的升高,溶液中硫酸含量降低,钛盐在锌层表面容易水解,生成的膜透明性与结合力都差。因此,处理液最优pH应控制在0.5 ~ 1.0之间。

3. 1. 4 温度

图4是在Ti(SO4)2为1.0 g/L,H2O2为60 mL/L,pH为0.75,处理时间为10 min的条件下,处理液温度改变时钛盐转化膜耐盐雾腐蚀情况。

图4 处理液温度对转化膜耐蚀性能的影响Figure 4 Effect of treatment temperature on the corrosion resistance of titanium salt conversion coating

由图4及实验观察可知,当温度在30 ~ 50 °C时,膜层耐蚀性能优良;温度大于50 °C时,膜层耐蚀性能显著变差,膜层有严重脱落现象,膜层附着力显著下降。温度的升高可加快化学反应,在酸性转化处理液中锌的溶解速度加快,成膜速度提高,但同时会加速H2O2的分解,使转化液稳定性下降。因此,综合考虑各方面因素,在工艺简便的前提下,处理液温度以室温(25 ~ 30 °C)最为适宜。

3. 1. 5 处理时间

图5是在Ti(SO4)2为1.0 g/L,H2O2为60 mL/L,pH为0.75,处理液温度为室温的条件下,不同的处理时间对钛盐转化膜耐盐雾腐蚀的影响。

实验中观察到,处理时间过短会出现成膜不理想,转化膜薄,成膜不均匀等现象;处理时间过长,形成的转化膜较厚,颜色发白,易产生裂纹,此时转化膜会在溶液中再腐蚀和再溶解。结合图5的实验结果,确定最佳处理时间为10 min。

图5 时间对转化膜耐蚀性能的影响Figure 5 Effect of treatment time on the corrosion resistance of titanium salt conversion coating

3. 2 膜层形貌及成分

热镀锌钛盐转化膜呈银白色,图 6所示为最优处理工艺条件下钛盐膜层的微观形貌。从图6a可以看出,钛盐转化膜较薄,试样表面锌晶粒的晶界较为明显。图6b为膜层局部放大形貌,可以看出在膜层表面出现宽度为300 ~ 500 nm的细微裂纹。实验观察表明,当处理时间超过10 min时,膜层继续增厚,内应力增大,形成宽度为微米级的微裂纹,从而影响膜层的耐蚀性。

图6 钛盐转化膜的表面形貌Figure 6 Surface morphology of titanium salt conversion coating

表1列出了热镀锌表面钛盐转化膜不同微区成分的EDS分析结果。

表1 与图6对应的各微区化学成分Table 1 Chemical composition of different micro-area corresponding to Figure 6

由表1可以看出,膜层由Zn、O、Ti三种元素组成,膜层钛含量在锌晶粒晶界处较在晶粒表面高,这是因为对于热镀锌而言,晶界附近处存在明显的起伏,杂质浓度较高,晶格缺陷多,相对于晶内是活性区[16],因而使钛元素相对富集。

3. 3 膜层耐蚀性能测试

钛盐转化处理前后,热浸镀Zn层在w = 5%的NaCl溶液中的极化曲线如图7所示。从图7中可以看出,钛盐转化膜曲线的阳极分支和阴极分支均向低电流密度方向移动,即膜层同时抑制了腐蚀反应的阳极过程和阴极过程。

图7 热镀锌层与钛盐转化膜层的极化曲线Figure 7 Polarization curves for hot-dip galvanized coating and Ti salt conversion coating

表2列出了图7中极化曲线经过电化学工作站自带处理软件拟合所得的相关电化学腐蚀参数。其中φcorr为自腐蚀电位,Jcorr为自腐蚀电流,Rp为极化电阻。从表 2可知,与未经处理的热浸镀锌试样相比,经钛盐转化膜处理后试样的极化电阻提高了40倍左右,腐蚀电流密度降低了2个数量级。因此,钛盐转化膜的存在有效地提高了热镀锌的耐蚀性。

表2 热镀锌层与钛盐转化膜层电化学极化测试结果Table 2 Electrochemical polarization test results of hot-dip galvanized coating and titanium conversion coating

表 3为经过钛盐转化处理的热镀锌试样的盐水浸泡腐蚀试验结果。从表3可以看出,热镀锌试样经1 d盐水浸泡后出现腐蚀点且溶液变浑浊,而经钛盐转化处理后浸泡10 d才开始出现腐蚀点。这些结果表明,钛盐转化膜明显提高了试样的耐腐蚀性。

表3 热镀锌层与钛盐转化膜层盐水浸泡试验结果Table 3 Immersion in 5% (mass fraction) NaCl solution test results of hot-dip galvanized coating and titanium conversion coating

4 结论

(1) 通过对热镀锌层表面进行钛盐化学转化处理的研究,确定了最佳工艺条件为:Ti(SO4)21 g/L,H2O2(w = 30%)60 mL/L,pH为0.5 ~ 1.0,处理温度为室温(25 ~ 30 °C),处理时间为10 min。

(2) 获得的转化膜呈银白色,膜层主要由钛的氧化物组成。

(3) 电化学极化和盐水浸泡试验结果表明,热镀锌层经钛盐化学转化工艺处理后,其耐蚀性能明显提高。

[1] MARDER A R. The metallurgy of zinc-coated steel [J]. Progress in Materials Science, 2000, 45 (3): 191-271.

[2] PISTOFIDIS N, VOURLIAS G, KONIDARIS S, et al. Microstructure of zinc hot-dip galvanized coatings used for corrosion protection [J]. Materials Letters, 2006, 60 (6): 786-789.

[3] 罗韦因, 徐金来, 吴成宝, 等. 镀锌及锌合金层低毒、无毒钝化工艺[J].材料保护, 2006, 39 (5): 40-45.

[4] MAGALHAES A A O, MARGARIT I C P, MATTOS O R. Molybdate conversion coatings on zinc surfaces [J]. Journal of Electroanalytical Chemistry, 2004, 572 (2): 433-440.

[5] 刘文君, 张英杰, 章江洪, 等. 工艺因素对硅酸盐无铬钝化中耐蚀性的影响[J]. 表面技术, 2007, 36 (1): 60-61, 96.

[6] ZHU L Q, YANG F, HUANG H J. Investigation of formation process of the chrome-free passivation film of electrodeposited zinc [J]. Chinese Journal of Aeronautics, 2007, 20 (2): 129-133.

[7] 宇津木隆宏, 大堀俊一, 鈴木雅千, 等. 亜鉛めっきのクロムフリー化成処理技術[R]. 福島県: ハイテクプラザ, 2003.

[8] 张洪生, 杨晓蕾, 陈熹. 植酸在金属防护中的应用[J]. 腐蚀科学与防护技术, 2002, 14 (4): 238, 243.

[9] WILCOX G D, GABE D R. Passivation studies using group VIA anions—Part 5: cathodic treatment of zinc [J]. British Corrosion Journal, 1987, 22 (4): 254-258.

[10] 宫丽, 卢燕平. 热镀锌钢板钼酸盐钝化膜的改性及耐蚀性[J]. 钢铁研究学报, 2007, 19 (3): 88-92.

[11] 徐斌, 满瑞林, 倪网东, 等. 镀锌钢板表面硅烷、铈盐复合膜的制备及耐腐蚀性能研究[J]. 涂料工业, 2007, 37 (12): 46-50.

[12] 刘飞. 钛盐钝化在锡镀层和黄铜带上的应用[J]. 电镀与环保, 2000, 20 (3): 29-31.

[13] 郭瑞光, 杨杰, 康娟. 铝合金表面钛酸盐化学转化膜研究[J]. 电镀与涂饰, 2006, 25 (1): 46-48.

[14] SMIT M A, HUNTER J A, SHARMAN J D B, et al. Effects of thermal and mechanical treatments on a titanium-based conversion coating for aluminium alloys [J]. Corrosion Science, 2004, 46 (7): 1713-1727.

[15] 冯强, 郭瑞光, 马建青, 等. 钢铁表面钛盐化学转化膜研究[J]. 电镀与涂饰, 2008, 27 (10): 24-25, 28.

[16] ARAMAKI K. Inhibition effects of inorganic multivalent cations on iron corrosion in aerated sodium sulfate solution [J]. Corrosion, 1999, 55 (2): 157-165.

[ 编辑:吴定彦 ]

Study of titanium conversion coating on hot-dip galvanized coating //

XU Qiao-yu*, JIANG Rui

A bright and silvery white conversion coating with good corrosion resistance was obtained on the surface of hot-dip galvanized coating. The morphology, composition and corrosion resistance of the titanium conversion coating were analyzed by scanning electron microscopy, energydispersive spectroscopy, electrochemical polarization and salt water immersion test. The effects of solution composition and process parameters on the corrosion resistance of the conversion coatings on the surface of hot-dip galvanized coating were analyzed. The optimal process parameters were determined as follows: Ti(SO4)21 g/L, H2O260 mL/L, pH 0.5-1.0, temperature 25-30 °C, time 10 min. The corrosion resistance of the hot-dip galvanized coating is greatly improved by the titanium conversion coating.

hot-dip galvanizing; titanium salt; conversion coating; corrosion resistance

College of Material Science and Engineering, South China University of Technology, Guangzhou 510640, China

TG178

A

1004 – 227X (2010) 03 – 0034 – 04

2009–07–14

2009–08–18

许乔瑜(1955–),男,博士,副教授,主要从事金属材料表面工程研究。

作者联系方式:(E-mail) qyxu@scut.edu.cn。