直投式沥青改性方案及其节能效果分析

2010-11-14闫国杰赫振华陈德珍徐韵淳

李 交,闫国杰,赫振华,陈德珍,徐韵淳,胡 睿

(1.上海浦东路桥建设股份有限公司,上海市 201210;2.同济大学,上海市200092)

0 前言

现在社会的发展面临着资源短缺与环境污染等严重问题,如何提倡节能环保已经成为时下一个重要的研究课题。在这样的背景下,一系列具有节能减排效果的道路工艺措施层出,比如温拌技术、再生技术、废渣回收再利用以及本文要研究的关于混合料生产工艺的直投式沥青改性方案等。

1 直投式沥青改性方案

目前国内道路行业常用的沥青混合料生产工艺主要有两种,一种是传统预拌式SBS 成品改性沥青方案,即将成品改性沥青直接注入到集料中拌合生产改性沥青混合料,因此亦称为“湿法”工艺,如图1;另一种是直投式改性方案,是指先将改性剂添加到集料中干拌,后再注入基质沥青湿拌生产混合料,亦称“干法”工艺,如图2。

从图1、图2 中可以看出,直投式改性方案节省了传统成品改性沥青的生产和储存环节。一方面节省了改性沥青生产设备的成本,也无需对改性沥青进行储存;另一方面避免了在改性沥青生产过程中因高温高速剪切条件下产生的沥青老化现象,对于沥青混合料的低温、疲劳性能都有正面贡献。

直投式改性方案施工工艺简单,可操作性强,同时直投式改性沥青混合料与传统成品改性沥青混合料的性能几无二致。

2 直投式改性机理分析(RST 例)

2.1 RST 介绍

直投式沥青改性剂以上海浦东路桥建设股份有限公司生产的高粘度改性剂RST 为例,见图3,物理性能见表1。

表1 RST 的物理性质

2.2 改性机理

RST 对沥青改性过程为二阶热混方式的三元共混体系,即改性历经两个阶段完成。一阶热混是RST 直投式改性剂成品的形成过程。先将橡胶材料与增容剂及辅料共混,通过链段交换和分子间力等作用,形成以橡胶为连续相的、稳定的网状结构,如图4 所示。RST 在与沥青共混改性之前就已经形成了均匀致密的网状结构,无需再进行长时间的高速剪切,为改性过程能够容易完成创造了条件。

二阶热混是RST 直投式改性剂对沥青的改性,由于RST 中所含橡胶等聚合物均保持了一定的溶胀状态,使其进一步溶胀变得更加容易,所含相关辅料在改性过程较高的温度状态下,具有加速熔融及提高熔体流动性能的作用,使RST 在改性过程中能够快速熔融、溶胀、稀释、均匀分散,具备了在拌和过程中足够短的时间内完成沥青改性的热力学条件。

3 RST 分散性研究

直投式改性方案分为两个阶段,一是干拌阶段,二是湿拌阶段。混合料拌合过程中,改性剂的熔融性与分散性均匀与否,决定混合料性能的优劣。下面就两个拌合阶段里改性剂的熔融性与分散性进行研究,(以RST 为例)。

3.1 干拌阶段熔融性及干拌时间的确定

RST 在混合料拌和时直接投入搅拌缸,在干拌过程中RST 颗粒承受高温集料强劲的搅动揉搓和剪切,与高于自身重量百余倍的高温集料之间发生剧烈的机械能量交换和热交换,极短时间内即可被熔融,成为极薄的液膜粘附在集料表面。由于RST 与热集料之间的重量和热量存在巨大的势差,以及剪切揉搓作用,完成这一干拌过程只需10 s 左右,如图5 所示。

鉴于RST 熔融后的液膜呈无色透明状态,为了更加直观地表征RST 干拌过程中不同时段的熔融状况,在RST 原料中预先加入一定量的氧化铁红颜料作为示踪剂,以热集料表面色彩的覆盖程度评价RST 随不同时间的熔融规律,确定最佳干拌时间。

由图5 可见,与热集料干拌5 s 的RST 由圆柱形体转变为不规则形体,虽已软化但未完全熔融;在与热集料的共同运动、接触过程中, 不断将表面熔融的液膜留在集料颗粒表面,干拌第8 sRST 不规则形体消失,热集料呈现朦胧的红色,但液膜厚度尚不均匀;干拌第10 s,热集料基本上完全为红色所覆盖,液膜薄而均匀;干拌第15 s 与干拌第10 s 的状态无明显差别。为保证质量,选定15 s 干拌时间最为适宜。

3.2 湿拌阶段改性剂分散性及湿拌时间确定

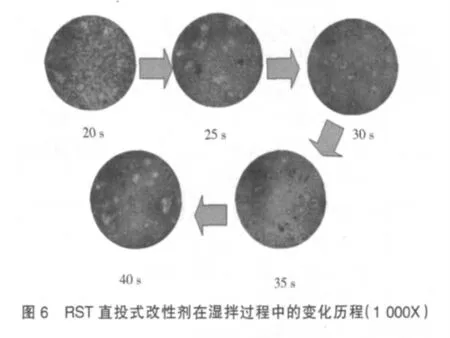

在RST 改性排水性沥青混合料实际生产过程中,取不同湿拌时间的混合料,运用显微结构分析方法,获取不同拌和时段混合料颗粒表面的改性沥青显微结构,描述了RST 在湿拌过程中的变化历程,如图6 所示。由图中可见,加入沥青第20 s 改性剂在沥青中已形成较均匀分散状态,但改性剂网状粗大,表明与沥青间的相互作用未达到平衡,随着湿拌时间的增加,改性剂网状不断细化。第35 s 与第40 s 改性剂网状的粗细已相差不大,显微镜下测得湿拌到第40 s 时,改性剂网架尺寸不大于1.6 μm,远远优于预混成品改性结果。综合考虑选45 s 湿拌时间为宜。

综上所述,RST 高粘度改性沥青的形成依赖于混合料的拌和过程,在这特定的体系和状态中,通过热能、机械能的交换,不仅使参加共混改性的各聚合物之间相互作用速率加快,更重要的是大幅度地减小了体系的相畴,改性剂网状结构更加细微,分布更加合理均匀,决定了RST 高粘度改性沥青优异的宏观物理力学性能。

4 结合料与混合料的性能

从之前结论得知,直投式改性剂RST在干拌15s、湿拌45 s 即总拌和时间1 min 的情况下,均匀地分散在基质沥青中,改性剂网状结构与成品改性沥青下并无区别,具有良好的相容性,其性能见表2、表3。

显然,RST 直投式改性方案下沥青和混合料的性能几乎全方位优于SBS 成品改性方案。这消除了直投式改性方案中对改性剂分散性的质疑。表中数据至少能够证明一点,对直投式改性方案下改性沥青与混合料的性能的质疑是完全多余的。事实上,RST 改性沥青混合料具有优异的高低温性能和抗水损、飞散能力。

因此直投式改性方案适合于广泛的应用领域,包括排水性沥青路面铺装、钢桥面铺装、GSOG应力吸收层等。

表2 RST 改性沥青与SBS 改性沥青性能对比

表3 直投式RST 与成品SBS 改性沥青混合料性能对比(OGFC 沥青混合料)

5 节能效果

5.1 计算范围

直投式:RST 改性剂生产能耗;混合料生产能耗。

预拌式:SBS 成品改性沥青生产、储存、运输能耗;混合料生产能耗。

其余产生能耗的环节,因两种方案皆有,且能耗很小,对计算结果影响甚小,因此未包括在此次计算范围内。

5.2 计算指标

各计算指标见表4~表6。

5.3 计算方法

以排水路面为例,采用直投式改性方案下改性剂RST 掺加量为12%(占沥青);预拌式改性方案下成品改性沥青中SBS 掺加量为9%(占沥青)。参照表4~表6 数值,计算方法如下:

表4 直投式沥青改性剂(RST)生产能耗计算指标

表5 3000 型混合料拌合机能耗计算指标

表6 成品改性沥青的生产过程能耗计算指标

(1)RST 生产能耗:

(2)SBS 成品改性沥青生产能耗:

(3)SBS 成品改性沥青储存能耗:

以上公式中,kgce/t 指生产每吨目标所消耗的千克标准煤;k1 为电力折算标准煤系数;k2 为柴油折算标准煤系数。

(4)混合料生产过程能耗:

(5)直投式改性沥青混合料生产能耗:

(6)预拌式改性沥青混合料生产能耗:

那么,生产一吨混合料,直投式改性方案比成品改性方案节省了17.1 kg 标准煤。节能率为:

直投式改性方案因节省了改性沥青单独生产和储存的环节,导致混合料的生产成本大为降低。从计算结果来看,前者只消耗了相当于前者一半的标准煤,而后者单改性沥青储存环节的能量损耗就达到11.66 kgce/t,几乎相当于直投式改性方案的整个能量损耗。因此直投式改性方案具有十分明显的节能效果。

5.4 实例节能效果分析

在2010 年上海世博会配套项目中环线浦东段高架和浦东国际机场北通道高架路面工程中,均采用直投式工艺生产的RST 排水性沥青混合料。两段高架各自长达15.5 km,相连总长达到31 km,摊铺面积超过100 万m2,混合料8 万多吨,是国内单体最大的排水路面工程。

结合上述计算方法,生产8 万t 的混合料,直投式改性方案相比预拌式改性方案共节省了17.1×80 000=1.368×106kgce。根据标准煤与电能的换算系数,即1 kg 标准煤相当于29.27 兆焦热能,对于中环线北通道高架排水路面项目,采用直投式方案比预拌式改性方案节省了29.27×1.368×106=4×107兆焦热能,相当于3.9×106度电。

6 结语

(1)通过分析直投式改性剂RST 的改性机理,直投式改性剂具备完全熔融并在沥青中均匀分散改性的条件。

(2)采用显微方式,从微观分子力学方面分析并确定湿拌时间。显微结果得出直投式改性沥青的微观分子网状结构与成品改性沥青并无二致,测试结果同样证明性能优异。

(3)直投式改性方案在生产环节上相比传统成品沥青改性方案具有先天的优势,无需单独生产、储存改性沥青,显著降低了成本。

(4)直投式改性方案生产每吨混合料消耗17.1 kgce,比传统预拌式改性方案减少了一半,节能率超过50%,节能效果明显。