二级计算机系统在天铁中板厂的应用

2010-11-06石振刚天津天铁冶金集团有限公司炼钢厂河北省涉县056404

石振刚(天津天铁冶金集团有限公司炼钢厂,河北省涉县056404)

二级计算机系统在天铁中板厂的应用

石振刚(天津天铁冶金集团有限公司炼钢厂,河北省涉县056404)

介绍了天铁中板厂二级计算机系统硬件构成、数据通讯和系统配置,及应用实例。该系统具有的共享内存和详实日志等关键技术,有效地保证了系统性能,实现了物流、数据流的统一和畅通,生产线全过程监控,并为拓展到L3MES系统打下坚实的基础。

计算机过程控制跟踪模型通讯数据共享

1 前言

天铁中板工程设计生产规模为每年50万t,产品品种主要包括:碳素结构钢、优质碳素结构钢、低合金结构钢、造船钢板、压力容器钢板、锅炉板、汽车大梁用钢板、桥梁板等。由于该中板生产线工艺要求高,规格品种多,生产节奏较快,对自动化程度要求较高,因此需要稳定高效的二级计算机系统实现物流与数据流同步,达到精细的生产过程控制。

天铁中板二级计算机系统是典型的生产过程控制系统(即Level2二级,简称L2),其与基础自动化控制系统(即Level1一级,简称L1)无缝连接,实现数据资源共享。系统功能主要包括:物料在生产线上的全过程跟踪监控,过程数据管理,加热炉、轧机、控冷生产过程的模型计算和设定控制,各工段、时段的生产统计,另有必要的生产管理系统(即Level3三级,简称L3)的部分功能如:生产计划、质量信息、设备信息管理等。

2 计算机系统的构成

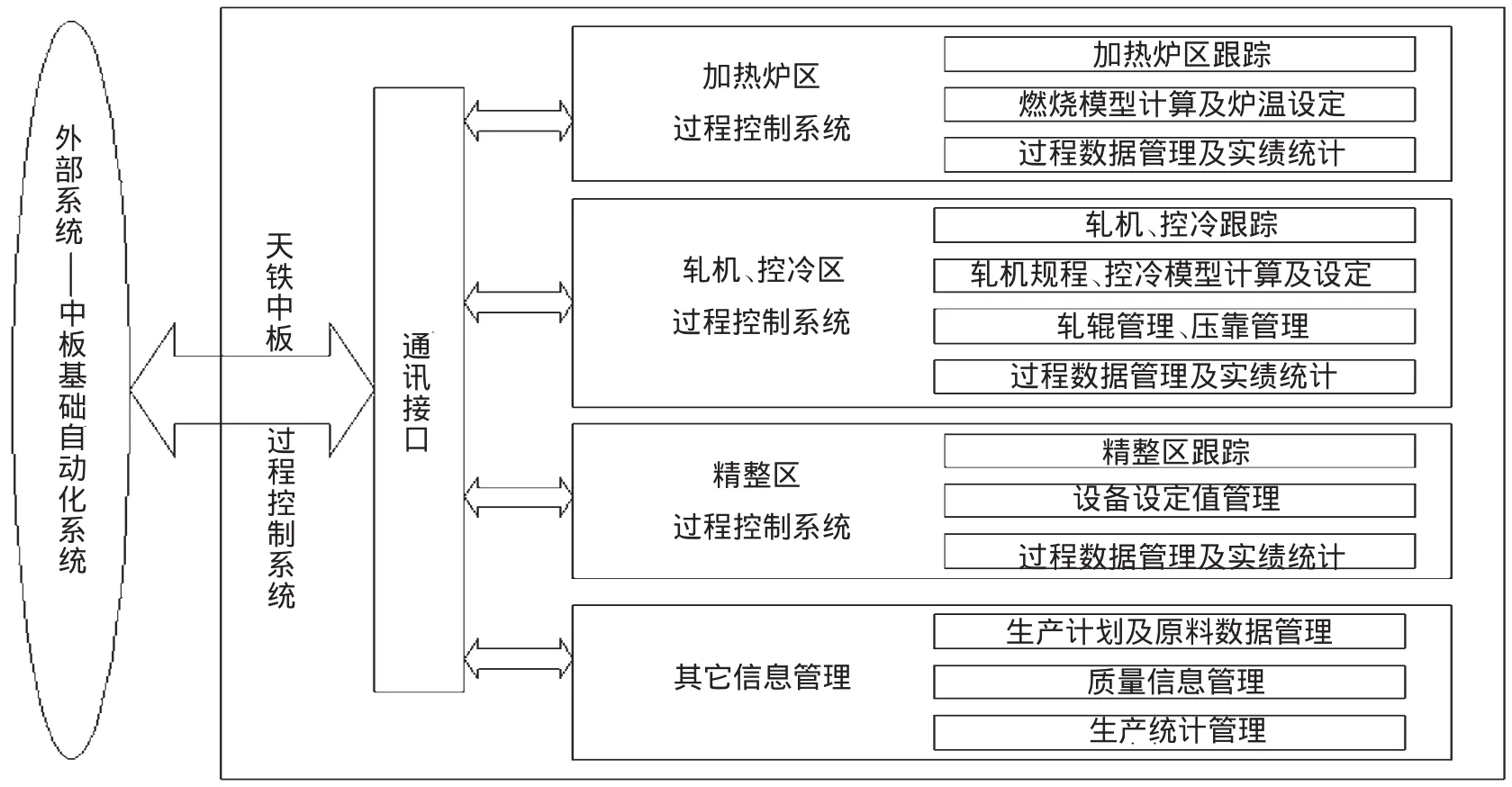

天铁中板二级计算机系统以L1基础自动化系统为基础,与L1基础自动化系统共同构成自动化系统。二级过程控制计算机系统由加热炉计算机系统、轧机控制计算机系统、精整计算机系统组成。其主要功能:实现物料在整个生产线上的全过程跟踪监控、对加热炉、轧机、控冷生产过程的模型计算和设定控制;生产计划、质量、设备信息管理及过程数据管理、生产统计报表生成等。该应用系统功能结构图如图1所示。

图1 应用系统结构图

3 计算机系统的硬件构成软件配置和数据通讯

3.1 硬件构成

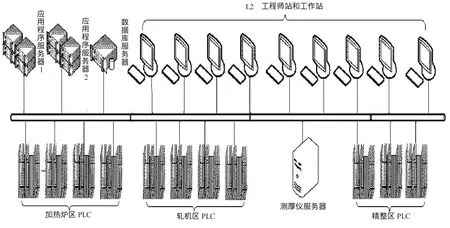

中板二级计算机系统的硬件由三台服务器、二台网络交换机、多台工作站和工程师站等设备构成。主网络和L1基础自动化系统的网络共用,加热炉区、轧机区、精整区三个作业区网络设备相连成环行网络,L2服务器通过千兆交换机与环形网络相连,实现数据高速交换。系统网络拓扑结构图如图2所示。

图2 网络拓扑结构图

3.2 软件配置

在系统软件配置方面,服务器端主要包括Windows Server 2008网络操作系统、Oracle 11g数据库管理系统、Visual Studio 2008及WISENTBASE套件作为开发平台,工作站使用Windows Vista操作系统。防毒杀毒使用Symantec Endpoint Protection软件实现对服务器及工作站的病毒防护和管理。

3.3 计算机系统的数据通讯

3.3.1 中板二级计算机系统运行所需的基本数据主要包括轧机、加热炉、控冷、矫直机等重要设备参数及生产工艺参数等静态数据;从L1实时采集的过程数据和事件信号,从测厚仪网络采集的过程数据;L2下发到L1的设定参数,L2下发到测厚仪系统的参数。人工输入钢坯基本数据、调度下达的生产计划数据,从质量系统采集的钢坯检化验数据、钢板质量信息等。

3.3.2 通讯接口主要包括:L2应用服务器1同L1加热炉自动化PLC之间的报文通讯接口;L2应用服务器2同L1(轧机、控冷、矫直机、冷床、圆盘剪、定尺剪PLC等)之间的报文通讯接口;L2应用服务器2同L1测厚仪系统之间的报文通讯接口;L2应用服务器同L2数据库服务器之间的通讯接口。网络通讯协议采用面向连接的TCP/IP协议,通讯报文采用二进制格式。所有的基础自动化数据都是PLC通过报文主动发送到过程控制系统中。过程控制系统发送给基础自动化系统的数据报文都是生产设定数据报文。基础自动化PLC上传的报文需要分解成数值报文和信号报文,然后再由过程控制系统的核心程序处理,过程控制系统在将含有数值的报文下传到PLC时同样做相应转换。

4 计算机系统结构划分和功能

中板二级计算机系统分成两个层级:全线协调级和设备控制级。

全线单体设备分成如下部分:两座加热炉、热轧轧机、快速冷却、矫直机、冷床、翻板机、圆盘剪、定尺剪、垛板机。应用程序服务器1运行轧机部分的过程控制程序和快冷部分的过程控制程序及精整部分的过程控制程序;应用程序服务器2运行全线协调部分的进程、加热炉过程控制系统程序;数据库服务器存放过程控制系统数据。

4.1 全线协调级功能

全线调级功能包括:实现全线物料跟踪;向各设备发送轧件原料数据和轧件跟踪数据;收集各设备的生产结果数据;维护和管理生产计划质量信息数据;班组实绩,各生产段、时段的生产实绩。

4.2 设备控制级功能

设备控制级完成的功能包括:设备区域内部轧件微跟踪;设定值计算;过程数据收集;上报生产过程数据和生产结果数据。

5 二级计算机系统功能说明

5.1 物料跟踪及过程监控

实现对物料位置及其状态进行跟踪,对相关设备的运行状态进行监控。中板过程控制系统划分为三个应用模块与中板生产线加热炉区、轧机区、精整区相对应。

加热炉跟踪模块:在钢坯主数据管理中完成信息录入后,在上料辊道处交由L1级PLC,L1系统将相应钢坯在加热炉炉内的具体过程数据、设备动作事件实时交由L2系统处理,在出炉辊道,L1系统完成加热炉局部跟踪,交还给L2系统。

轧机跟踪模块:L2系统将相应钢坯的跟踪数据在高压水除鳞处交给L1级PLC,L1级PLC将钢坯在轧机区的映像实时交给L2系统处理,在矫直机处L1系统完成轧机局部跟踪,交还给L2系统。

精整跟踪模块:L2系统将相应钢板的跟踪数据在冷床入口交给L1级PLC,L1级PLC将相应钢板在精整区经历的事件实时交给L2系统处理。在定尺剪出口,由岗位人员将收集到的钢板信息(如:质量信息、轧制批次号、剪切信息)录入完毕后,做成品下线操作,至此L2系统完成了生产线的全过程跟踪,下一环节交给成品管理。

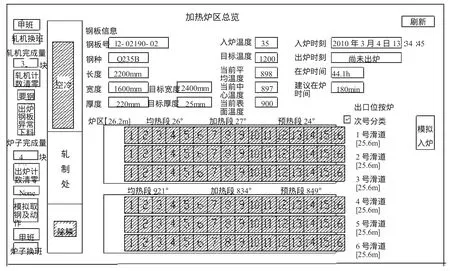

加热炉轧机段跟踪画面如图3所示。

图3 加热炉轧机段跟踪画面

5.2 过程数据管理

负责管理物料在生产线上的相关的生产过程数据,包括数据收集、数据统计和数据存档功能等,作为工艺人员的参考依据。加热炉区过程数据如:炉温、钢坯入出炉时间、出炉温度、位置等实时数据,操作画面如:在炉钢板查看、炉温历史数据、出炉钢板实绩。轧机区过程数据如轧制时间、间隔时间、开轧温度、终轧温度、辊缝、轧制力、道次、钢板厚度、集管上部流量、下部流量、控冷前温度、控冷后温度、持续时间、边部遮挡等。操作画面如:轧制区历史数据、异常钢板数据。精整区过程数据如进出冷床时间、质量细节、定尺长度、切边宽度、轧制批次等,操作画面如:冷床实绩、剪切实绩。

5.3 应用数学模型进行设定值计算

二级计算机根据原始数据进行设定计算,在设定计算过程中采用数学模型进行设定值计算和优化处理,将优化后的设定值传输给基础自动化系统,作为其进行设备控制的基准值。加热炉区,系统应用数学模型进行炉温设定值的计算。轧机区,系统应用数学模型对轧材进行轧制程序计算,包括轧制道次、压下量、辊缝、轧制速度、轧制力、轧制力矩、雪橇系数等设定值的计算。控冷区,系统应用数学模型根据钢种和规格、开冷温度和目标终冷温度对钢板轧后冷却制度进行设定计算。数学模型具有基于材料特性的自学习和基于轧机形态参数改变的自适应的功能。过程控制系统计算出生产设定值后保存到数据库中,操作人员可通过过程控制系统的操作界面查看、修改这些生产设定值,操作界面如轧机设定值管理、压靠管理、控冷设定值管理、精整区设定值管理等。

5.4 轧辊数据管理

更换轧辊时,录入轧辊的原始参数(如:辊径、内径、杨式模量、膨胀系数、凸度、材质、粗糙度、硬度、换辊原因等)。在生产过程中,轧辊的工作状态由基础自动化系统实时上传到过程控制系统中,并保存到数据库中。在轧辊管理界面,工艺人员会统计当前轧辊经历的轧制时间、轧制吨数、工作状况等作为换辊参考依据。

5.5 生产计划和原材料数据管理

中板的生产是按照生产计划、原料数据、生产要求进行的。在生产管理系统(L3)完整在线的情况下,生产计划数据和生产要求数据由L3传给过程系统(L2)的。实际情况中板还没有L3系统,需要L2具有L3系统的部分功能。生产计划由计划人员手工维护,原料数据和生产要求数据由岗位人员录入,这样可以随时跟踪生产计划的执行情况。

5.6 质量信息管理和班次管理

岗位人员收集每块钢板的质量信息,在剪切画面录入质量信息、编制轧制批次号,适应班组交接班灵活的特点,班组切换由岗位人员手动切换,以切换的时间段统计本班的生产完成量及质量情况,统计人员根据各工作段生产完成实绩生成班报、日报表。

6 系统中采用关键技术保证了系统性能

6.1 共享内存的使用,提高了系统运行效率

在过程控制中,进程间需要大量共享数据,为保证系统性能,使用共享内存在进程间提供数据共享。共享内存是通过内存文件映射(File Mapping)来实现。在进程建立共享内存时,是将磁盘文件映射到内存中,形成该文件的内存视图。同一台计算机上的多个进程能够映射同一个文件的同一个部分,该映射在不同进程中内容保持一致。当用户修改了共享内存中的数据时,该更新并不是马上被写到磁盘上。为保护系统性能,操作系统只在空闲时或该映射内存所在的虚拟内存在被交换到磁盘虚拟内存上时,将共享内存中的数据写回到磁盘文件中。每个应用程序进程的重要数据、积累的过程数据、状态数据和环境数据、进程间共享的数据都被保存到共享内存中,这些共享内存中的数据不需要依靠进程而存在,这样可在系统重新启动时,调回共享内存数据,保持运行环境不改变。

6.2 日志功能便于查找故障原因

6.2.1 日志在生产过程控制系统中具有重要意义。生产过程控制系统是一个24 h不停运转的工作系统,日志记录了各进程执行的线索,包括代码执行的时间、共享内存内容、生产操作的动作事件,当前处理的电文号和材料号等,信息的实时记录为追查生产操作错误和寻找事故原因提供了依据。

6.2.2 系统按照日志内容划分为5类:Critical(严重错误),Error(一般错误)、Warning(警告)、Information(一般信息),Verbose(详细信息),可通过设置过滤条件屏蔽不想记录的消息,5类信息分别以不同的颜色显示,查看日志一目了然。

6.2.3 日志系统可通过配置定义每个日志文件存放的目的目录,同时可定义每个日志文件的大小或占用磁盘的百分比,在超过指定界限后,日志系统会自动删除最早的日志文件,以保障整个操作系统的稳定。

7 结论

7.1 天铁中板二级计算机系统实现了物流、数据流的统一和畅通,实现了生产线全过程监控,为合理组织生产与优化管理提供了技术保障。为工艺人员查找事故原因、改进工艺水平、质量异议的追溯提供有力依据。随着系统逐步实施,中板的自动化程度将有更大的提高。

7.2 L2二级计算机系统与L1基础自动化系统的无缝连接,附加的部分生产管理功能形成了中板生产线独立运行的闭环系统,并且为向上拓展到L3MES系统建立了基础。系统的上线,标志着炼钢厂的信息化建设又向前迈出了坚实的一步。

(收稿2010-03-20责编崔建华)

Application of L2 Computer System at TIANTIE Medium Plate Mill

Shi Zhengang

The author introduces the hardware constitution,data communication,system configuration and application example of L2 computer system at TIANTIE Medium Plate Mill.The critical techniques of the system,i.e.,sharing memory,detailed log and etc.,strongly ensure the system properties,realize the uniformity and smoothness of material flow and data flow and the entire process monitoring,and lay a solid foundation for the expansion of L3MES system.

computer,process,control,track,model,communication,datum,sharing

石振刚,1996年毕业于郑州纺织工学院计算机及应用专业,工程师。现在天铁集团炼钢厂从事计算机及自动化控制工作。