铸造模具的模块结构图及总体框架

2010-11-04烟台工程职业技术学院山东烟台市264006

赵 梅(烟台工程职业技术学院,山东烟台市 264006)

铸造模具的模块结构图及总体框架

赵 梅(烟台工程职业技术学院,山东烟台市 264006)

讨论了参数化设计系统的基本原理,构建了铸造模具工艺装备系统的总体框架和模样系统、浇注系统、冒口系统、工装系统各个分系统的结构组成。

模块化设计;铸造模具

当今企业要想在日益激烈的市场竞争中立于不败之地就必须快速响应市场和用户对新产品的需求,因而要尽量缩短新产品的研制周期,最大限度地利用已有设计成果,修改不合要求的部分是最快速、最有针对性的办法。探索以继承为基础的快速设计方法、原理和规范一直是产品设计领域的研究重点。基于特征的参数化、变量化设计和模块化设计就是其中具有典型代表意义的设计方法和关键技术。

参数化设计是规格化、系列化产品设计的一种简单、高效、优质的设计方法。参数化设计具有这样一些特质:用轮廓体现设计思想,尺寸驱动,尺寸合理性检查,单一数据库。目前,一些三维CAD设计系统都提供了参数化、变量化产品造型功能。

所谓模块化设计,即在对产品进行功能分析的基础上,划分并设计出一系列相对通用的功能模块,通过模块的选择和组合可以构成不同功能或相同功能不同性能规格的产品,以满足市场的需求。采用模块化设计方法可以解决产品品种、规格与设计制造周期和生产成本之间的矛盾,也为产品的快速更新换代、提高产品质量、便于维修提供了条件,因而可增强生产企业的竞争力。

在铸造模具(通常所称铸造模具仅指“模板”,含模样、模底板、浇注系统模和冒口系统模,是铸造工艺装备中的核心部分)设计系统中,因完成复杂图形的参数化极其繁琐,因此在铸造系统中提供参数化设计并不普遍,单纯的参数化设计主要用于实现标准件专用系统的参数化设计。针对这个问题,可采用参数化、变量化、模块化相结合的设计方法。

本设计系统是以三维参数化设计软件Pro/ ENGINEER为平台,在对软件各组成模块及其提供的几种二次开发工具熟悉和掌握的基础上,使Pro/ TOOLKIT二次开发工具编程和建立参数化模型相结合,应用可执行文件(.EXE)的连接方式建立铸造模样、浇冒口系统、相关工装系统的参数化、模块化设计CAD系统。

1 铸造模具的模块结构图

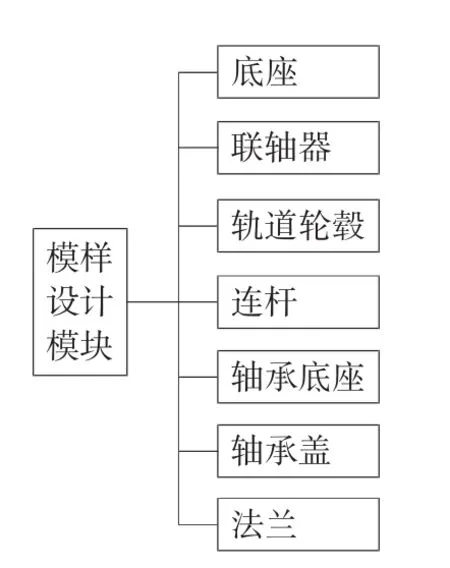

本设计系统分为四个模块:模样设计模块、浇注系统设计模块、冒口设计模块和其他相关装置模块,系统的四个模块受同一共享数据文件控制,并且浇注系统、冒口和其他相关装置的选择与模样结构有直接关系,系统的模块结构如图1所示。

图1 系统模块结构图

2 铸造模具的四个子系统结构图

在四个子系统中,浇注系统的设计最为复杂,将比较详细地介绍。

2.1 模样模块的结构图

该模块用来选择铸件的形状和确定相关尺寸。拥有添加、查询、调用、修改等功能。根据零件的形状将其分为底座、盖类、连杆等。例如当用户对零件进行造型时,先调出近似零件。若形状不需要修改,则通过对话框输入数值直接对尺寸进行修改,即得所需的零件;若形状需要修改,之后也可对形状进行修改。铸件的分型面与Pro/E中的基准面相关联,即分型面为其三维造型的基准面。对于复杂的零件,分型面为曲面或几个曲面的叠加时,它的设置对于用户的要求较高,因此未涉及。合理地选择分型面对于简化铸造工艺、提高生产率、降低成本、提高铸件质量等都有直接的关系。

模样是造型工艺必须的工艺装备,用来形成铸型的型腔,直接关系着铸件的形状和尺寸精度。以往模样的手工制作主要依靠模型工的识图能力和个人经验,现在进行实体造型以后,有可视化的三维实体作为参照,就可以直接观察铸件的结构特点,设计、制定相应的模样结构。条件允许的话,可根据加工需要,生成数控车削、数控铣削等的NC代码,用于数控加工,以保证模具的制造精度,提高工作效率。在可以共享产品设计部门的三维模型数据的前题下,使得零件设计、工艺设计与模具设计、制造部门能够方便地进行协调和沟通,避免重复设计。

该模块有7种零件,如图2,涵盖了叉架类、盘盖类、板类、壳类等常见零件类型。

2.2 浇注系统模块的结构图

浇注系统设计是保证铸件质量、避免铸件缺陷产生和提高生产效率的关键环节之一,浇注系统设计的合理与否,直接影响着铸件的质量、废品率和工艺出品率。如果浇注系统设计不合理,就有可能造成许多铸造缺陷,如砂眼、夹渣、气孔、冷豆、浇不足和冷隔等。铸件浇注系统的设计就是确定浇口杯、阻流断面、直浇道、横浇道和内浇道的形状及尺寸。

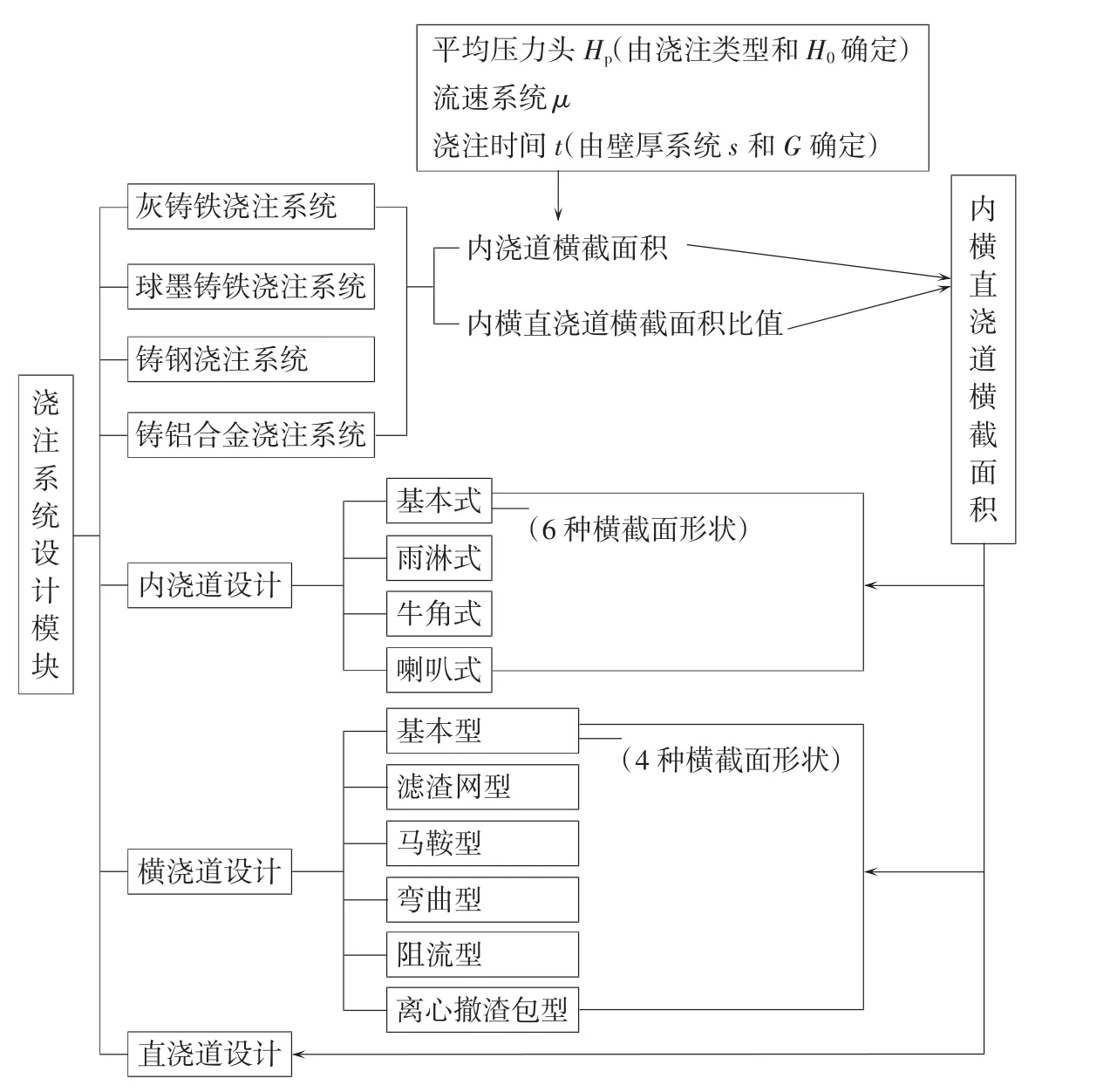

本设计系统是以水力学理论和水力模拟为计算依据,以浇注系统内部各部位所允许的最大紊流程度为限制条件,确定各部位的截面积与形状,得出的结果具有较强的科学性。系统可按照程序提供的参数运行,也可根据操作者的经验修改参数继续运行,以吸取有益的经验,提高设计结果的可靠性。浇注系统设计模块的结构图如图3所示。

图3 浇注系统模块的结构图

本浇注系统设计模块的最终目的是生成合乎要求的内、横、直三种浇道,除了要正确选择浇注类型、引注位置及浇道在铸型中的合理布置外,关键要确定各组元(内、横、直三种浇道)的断面比例关系及尺寸,因为金属液进入型腔的速度和流量对铸件质量有相当大的影响,而控制金属液流速的最小断面又决定着充型速度,所以确定浇注系统各组元的断面尺寸,首先应计算控制浇注速度的最小断面尺寸。对于封闭式浇注系统,其最小断面是内浇道,非封闭式的其它浇注系统的阻流断面则在内浇道以前的某个位置,如横浇道或直浇道。

影响浇注系统尺寸的因素很多,如性能不同的合金,材料及工艺不一的铸型,千变万化的铸件结构与尺寸,互有差异而且经常改变的生产条件等等,所以目前还没有一种能概括所有复杂多变条件的理论计算方法。本系统的设计是以水力学原理为基础,并结合了经验数据的近似计算。

计算浇注系统最小断面尺寸的水力学公式(也称阿暂公式)为:

公式中,G为铸件总重量(包括铸件、冒口、出气孔等),可通过计算、估算并输入数值,μ、t、Hp为待定值。

按照浇注系统设计的主要方法,将浇注系统参数分为流量系数μ值的确定,有效压头Hp的确定,浇注类型的确定,浇注时间t的确定,最小阻流断面面积的确定,各组元断面面积比值的确定,各组元断面形状和尺寸确定等。

(1)确定流量系数μ值

μ值大小与浇注系统的结构、浇注方式、铸型特点(如复杂程度、壁厚、有无明冒口和出气孔、铸型的透气性和发气性等)及合金的特性等因素有关。本设计中提供了μ的经验数值供选择,也允许用户输入其他数值。

(2)确定浇注类型

浇注类型用于确定顶注式、底注式,还是中间注入式。

(3)确定有效压头Hp

有效压头是指作用在内浇道的液体金属背压。实际上型腔中的金属液面的位置随时间而变化,因此这个背压是变化的,有效压头只是为了简化计算而假定的平均压力头。对于封闭式浇注系统,顶注时Hp=H0;底注时Hp=H0-C/2;中间注入时如Hp=H0-C/ 8,(式中,H0为内浇道至浇口杯液面的高度,cm;C为铸件的总高度,cm)。

(4)确定浇注时间t

充满浇注系统和型腔所需要的时间叫浇注时间。浇注时间和浇注速度对各种铸造缺陷的产生有很大影响,必须选择合适的值。为了保证金属液在型腔中平稳充填,避免使液态金属氧化和吸气,又能防止铸件产生冷隔和浇不足缺陷,必须保证金属液在型腔中有合适的上升速度。这一点是确定浇注时间的依据。这个时间的长短决定于合金的种类、铸件的特性(复杂程度、结构、尺寸及壁厚等)和所用浇注系统的类型。本设计中由铸件重量和壁厚系数s来确定浇注时间t,并提供了s的经验数值。

(5)确定最小阻流断面面积

至此最小断面尺寸的水力学公式中μ、t、Hp几个待定值均已产生,由系统根据上述公式计算出浇注系统最小断面尺寸。

(6)确定各组元断面面积比值

本系统提供了一系列经验比例关系供选择。

(7)确定浇注系统各组元的断面尺寸

系统将以最小断面面积为基数,按各组元断面面积比值自动计算出各浇道的截面尺寸,作为设计三种浇道的参数。

最后,选择浇注系统内、横、直浇道的样式,由前面产生的各组元的断面尺寸驱动生成浇注系统内、横、直浇道实体模型。本软件提供了雨淋式、牛角式、喇叭式、基本式四种内浇道样式(其中基本式有6种形式);提供了滤渣网型、马鞍型、弯曲型、阻流型、离心撇渣包型、基本型六种横浇道布置形式(其中基本型有4种形式)。

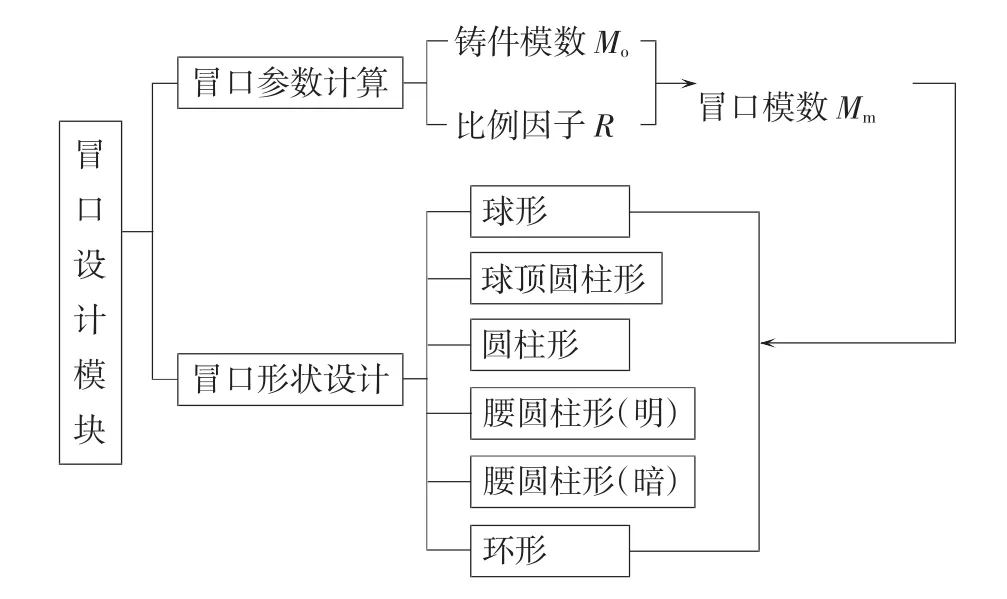

2.3 冒口模块的结构图

冒口设计的主要内容是:计算冒口的尺寸,选择冒口形状及安放位置。该模块用来计算冒口的大小尺寸,选择冒口的合理形状,生成合乎要求的冒口实体模型。冒口尺寸的计算是一个复杂的问题,由于影响因素很多,如合金的铸造性能、浇注温度、浇注方法、铸型种类、铸件的结构形状及热节形状等,所以没有很准确又广泛适用的计算公式。各种合金铸件常用的计算方法有热节圆法、比例法、补缩液量法和模数法等。本系统采用了比例法和模数法。

(1)采用模数法计算冒口的具体尺寸

要达到补缩的目的,冒口的凝固时间应大于或等于铸件(或铸件被补缩部分)的凝固时间,所以冒口的模数Mm必须大于或等于铸件的模数Mo,这样冒口就会比铸件晚凝固。

(2)选择冒口的形状

冒口的形状直接影响它的补缩效果。相同体积的物体,球形的表面积最小,模数最大,散热最慢,因此,最理想的冒口形状是球形,球形冒口的补缩效率较同体积的其它形状冒口提高近10%。但球形冒口因起模困难,目前尚未普遍采用。实际生产中应用最多的是圆柱形、球顶圆柱形、腰圆柱形等冒口。冒口设计模块的结构图如图4所示。

图4 冒口模块的结构图

2.4 其他相关铸造模具工装设计模块的结构图

其他相关铸造模具工装设计模块包括两部分:模板和砂箱的设计。该模块的结构图如图5所示。

3 总体框架

该系统的最终目标是设计得出铸件模具及其工装(包括模样、浇注系统、模板、砂箱等)的装配体。装配体有许多部件和零件组成,这些零部件的部分尺寸由设计约束参数以及相互之间的关联共同决定。这些参数和关联关系分别属于不同的零件,同时被多个零件所使用。具体而言,先将复杂图形拆成若干模块和若干部分,如浇道系统、冒口系统、模板等模块,浇道系统又可细分为内浇道、横浇道、直浇道三部分组成,每部分建成参量图素均可变化尺寸,然后,通过组合形成新的图形。因此,有必要设计一个系统的共享数据区,用于存放设计过程中所有的参数和关联关系,首先,系统读取共享文件中的参数数据,初始化人机交互接口,如菜单和对话框;然后用户根据新的设计要求,通过界面接口,修改共享数据文件中的所有或部分参数和关联关系;接着系统分别读取相应的参数化模型,并根据新的设计参数和关联关系,更新模型;最后,分别保存更新的零件模型,返回装配体参数模型。通过Pro/E装配模块Pro/ Assembly将所需模块进行组装,就得到新的铸件模具装配体,完成模具的参数化、模块化设计,如图6所示。图7为其中的一个例子(包含模样、内、直、横浇道、模底板、砂箱)。

本系统有7种模样、19种浇道、6种冒口、8种模底板、3种砂箱形状可供选择,且每种零件的尺寸都可变化,所以,通过组合将会产生无限多个模具装配体模型。

4 结语

图5 其他相关工装模块的结构图

图6 系统总体运行框架

本设计采用基于特征的参数化、变量化设计和模块化设计相结合的方法建立CAD系统的总体模型和四种浇注系统参数化自动设计系统;设计模样、浇道、冒口、模底板、砂箱、定位销等铸造模具工艺装备参数化数据库和图形库;利用恰当的选取界面参

图7 铸造模具工装系统实例之一

数的方法解决顶层可驱动参数和底层数据结构之间的联系,实现参数驱动模型的目的;采用自动设计和交互设计相结合的方法,既可以采用系统自动处理生成的数据,也允许用户参与修改,使系统具有一定的灵活性和适用性,有利于系统的整体优化。

[1]林清安.Pro/ENGINEER零件设计高级篇.北京:北京大学出版杜,2000.

[2]林清安.Pro/ENGINEER模具设计篇.北京:北京大学出版杜,2000.

[3]赵学峰,黄乃瑜,叶升平,等.中小件气化模铸造浇冒口系统设计CAD.热加工工艺.1998(2):33-34

[4]杨瑞东.消失模铸造浇冒口设计CAD.特种铸造及有色合金.1996(5):23-26.

[5]胡红军,张驰.铸造工艺CAD参数数据库的研究和开发.铸造技术.2004,(9):695-696.

[6]胡红军,杨明波.锌合金制品压铸模具CAD/CAM系统软件的研究与开发.铸造技术,2004(12):949-951.

[7]周小平,胡红军.铸造工艺CAD软件的研究和开发.铸造技术,2003(2):86-87.

[8]李世国.AutoCAD高级开发技术2ARX编程及应用[M].北京:机械工业出版社,1999.

[9]黄天佑,陈尧剑,康进武,等.计算机技术在消失模铸造中的应用.铸造技术,2004(12):945-948.

[10]董树勇,张希俊,柳百成,等.铸钢件铸造工艺工装CAD软件研究开发.铸造技术,2001(1):29-31.

[11]张鹏.CAD/CAM/NC在摩托车缸头压铸模具中的应用.铸造技术,2003(3):222-223.编后语:

本文主要确定了铸造模具CAD系统的总体构想,如何通过对通用的机械类软件——Pro/ ENGINEER进行二次开发实现这些构想,就要涉及到具体的参数建模和用户界面开发等工作,这些方法将在本刊2010年第四期刊登的“铸造模具CAD系统的参数建模方法及用户界面开发”一文中介绍。

Collectivity Design frame of Casting Die and Toolings

ZHAO Mei

(Yantai Engineering Professional Technology Institute,Yantai 264006,Shandong China)

The rationale of parameterization design system of 3D casting die parts has been discussed and the collectivity frame of parameterization design system and each configuration of pattern system,gating system,riser system and tooling system have been built.

Parameterization and modularization design system;Casting die and tooling system

TG241;

A;

1006-9658(2010)03-5

2009-12-28

2009-173

赵梅(1969-),女,高级讲师,主要从事CAD/CAM教学工作