铜精炼反射炉的生产和实践

2010-11-01刘树景

□文/刘树景

铜精炼反射炉的生产和实践

□文/刘树景

铜精炼反射炉的入炉原料为矿石粗铜、再生杂铜、不同渠道获得的各类铜锭等。原料中除含硫、氧外,还含有一些其他杂质,如砷、锑、铅、锌、锡、铁、钴、镍等,此外还含有硒、碲、铋、金、银等稀有金属。通常情况下,将铜料在铜精炼炉中进行火法精炼,产出Cu≥99.8%的阳极板,再进行电解精炼,产出Cu≥99.95%的电解铜。最后从阳极泥中将稀贵金属提取出来。

铜火法精炼为间歇(周期)作业,分为加料熔化、氧化、还原、铸型五个阶段,每炉作业周期一般小于24小时,最快12小时。由于各工厂所处理的原料成分差异很大,所以氧化期的操作方法有不尽相同之处,但基本原理相同。

一、铜火法精炼的氧化过程

完成加料、熔化作业,进入氧化阶段。用氧化管将压缩空气通入铜熔体,铜首先氧化:

4Cu(液)+O2(气)=2Cu2O(液)

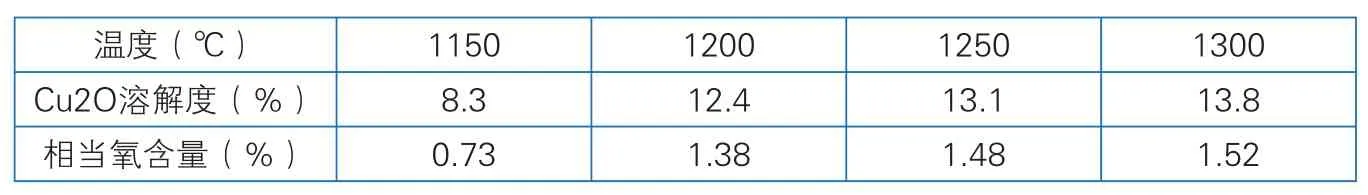

生成的氧化亚铜立即溶解在铜熔体中。氧化亚铜在铜熔体中的溶解液。随着温度升高而升高,如表1:

正常氧化温度约为1 200℃,此温度条件下,熔体中Cu2O含量超过12.4%时,熔体将分为两层,下层为饱和Cu2O的铜熔体,上层为析出的Cu2O。生产控制氧化亚铜不可过量饱和,以防止造成渣含铜增高等恶果。

溶解在铜熔体的氧化亚铜起着氧化剂的作用,对氧的亲和力大于铜对氧的亲和力的金属杂质M e’被氧化:

Cu2O+ M e’=M e’O+2Cu

为使化学反应顺利进行(化学平衡向右移动),氧化过程中如下控制:

1. 增加Cu2O浓度:适当提高温度,使Cu2O在铜熔体中尽可能的达到饱和。

2. 减少M e’浓度:加入溶剂造渣,及时将炉渣扒净。

3. 为加速氧化反应的进行,应使生成的Cu2O在熔体中分布均匀,促使氧化亚铜与杂质间接触良好,所以在氧化作业时应加强对铜熔体的搅拌。

4. 适当的增大烟道负压,以利于杂质及其氧化物的挥发。

杂质氧化的次序可按其对氧的亲和力的大小判断。然而,实践中的杂质氧化的次序并不明显,许多杂质同时氧化,但氧化程度并不相同。影响因素有:

1. 杂质在铜熔体的浓度。

2. 杂质在氧化后所生成的氧化物在铜熔体中的溶解度。

表1 氧化亚铜在铜熔体中的溶解度

3. 杂质及其氧化物的可挥发性,杂质氧化物的造渣性等。

铜熔体中的杂质按除去的程度难易可分为三类:

易除去的杂质:铁、铝、铅、锌、锡、硫等。

难除去的杂质:镍、砷、锑等。

不能或很少除去的杂质:金、银、硒、碲、铋等。

二、杂质在火法精炼时的行为

1. 铁(Fe) 铁与铜在一定含量范围内互溶,但不生成化合物。大部分铁在铜熔体氧化初期呈现氧化亚铁和亚铁酸渣进入炉渣。铁对氧的亲和力很大,造渣性能好,故在精炼过程中可降低到(十万分之一),相当低的程度。

2. 钴(Co)钴的行为与铁相似,在铁之后与镍之前形成硅酸盐和铁酸盐进入炉渣。

3. 锌(Zn)锌与铜在液态时完全互溶,在固态时形成一系列固溶体。精炼时大部份锌在熔化阶段即以金属形态挥发,然后被炉气中的氧氧化成ZnO而随炉排出,其余的锌在氧化初期被氧化成ZnO,并形成硅酸锌(2ZnO·SiO2)和铁酸锌(ZnO·Fe2O3)进入炉渣。当精炼含锌高的铜料时,为了加速锌的挥发,在熔化期和氧化期均应提高温度,并在表面覆盖一层木炭或者焦炭颗粒,进行表面还原,使氧化锌还原成金属锌蒸发,以免生成氧化锌结壳,妨碍蒸锌过程的正常进行。

脱锌的化学反应:

注:锌的沸点918℃,氧化锌可以挥发,造渣也可以结壳。

4. 铅(Pb) 固态时铅不溶于铜中,液态时溶解的极为有限,氧化铅的比重(9.2)大于铜的比重(8.9),在石英溶剂(SiO2)的作用下,铅以硅酸铅(XPbO·YSiO2)形式脱除。脱铅的化学反应:

脱铅操作应保持较高的炉底温度,提高氧化管搅拌熔体的效率,增大氧化铅与石英溶剂的利率,并及时扒净炉渣。

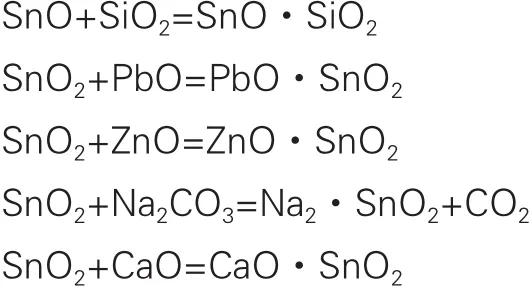

5. 锡(Sn) 铜与锡在液态时互溶,在精炼过程中锡被氧化成氧化亚锡(SnO)和二氧化锡(SnO2)。氧化亚锡有一定的挥发性,呈碱性,可部分挥发除于或与石英溶剂(SiO2)造渣除去。二氧化锡呈酸性可与PbO、ZnO造渣除去,也可以加入碱性溶剂造渣除去。脱锡的化学反应:

注:氧化亚锡稍溶于铜熔体。

6. 镍(Ni) 镍和铜生成一系列固溶体,镍在熔化期和氧化期均受到氧化,但既缓慢又不完全。生成的NiO分布于铜水和炉渣之间,溶入渣中的N iO还部分与其中的Fe2O3结合成NiO·Fe2O3。NiO·Fe2O3不溶于铜水而溶于炉渣,这一部分镍是可以氧化除去的,一般情况下铜中的镍可降低到0.2%~0.4%。由于铜熔体中经常含有少量的砷和锑,溶于铜熔体中的NiO以6Cu2O·8NiO·2As2O5和6Cu2O·8NiO·2Sb2O5(镍云母)的形态存在,这种三元氧化物的形成是很难避免的,这是镍之所以难以除去的主要原因。镍云母的生成对铜电解的生产是极为有害的。因此在氧化除镍时,用Fe2O3作为溶剂,使生成的NiO以NiO·Fe2O3的形式进入炉渣,或加以N i2CO3分解和破坏镍云母,从而减少这些化合物在铜熔体中的溶解。但是这样做不仅使镍在铜的系统中循环,而且不利于镍的综合回收。根据生产经验,只要将铜极含镍控制在较低的浓度(0.2%~0.5%),电解精炼就能顺利进行。采用的通常方法是调铜保镍:适当的调低铜熔体中镍的含量,控制阳极板较低的氧含量,以使镍绝大部分保留在铜水中,待电解后以N i2SO4形式从废电解液中回收。

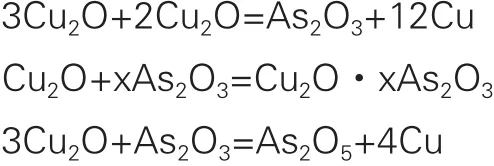

7. 砷(As)和锑(Sb)砷、和铜在液态时完全互溶。砷、锑和铜分别生成:Cu2O、Cu5As2、Cu2O·x As2O3、Cu2O·x As2O5、C u2S b、C u2O·x S b2O3、Cu2O·xSb2O5。它们都是溶于铜中,这事砷、锑难除的原因。

精炼时化学反应为:

锑的化合物具有类似的反应。生成的As2O3和Sb2O3具有挥发性。一部分随炉排出,一部分继续被氧化成As2O5和Sb2O5,不能挥发而与Cu2O作用生成砷酸铜和锑酸铜溶于铜熔体中,它们的一部分也可以进入炉渣中,但在渣中很不稳定,易于重新进入铜熔体中。

当精炼含砷、锑高的铜料时,可采用一下措施:

(1)重复氧化还原操作:以使砷、锑以As2O4和Sb2O3形式挥发除去。

(2)精炼过程中加入碱性溶剂(苏打和石灰),生成不溶于铜熔体的砷酸钠(钙)和锑酸钠(钙),上浮到铜熔体表面扒渣除去,其反应为:

锑化物反应类似。

8. 硫(S) 硫主要以硫化亚铜形态存在,少量呈其他硫化物形态存在。由于铜对硫亲和力很大,Cu2S在精炼过程中最初氧化缓慢,但在氧化阶段将结束,铁和钴等杂质氧化之后,便开始下列反应,剧烈的放出SO2。

这时,熔体中发生沸腾现象,有小的铜锭滴喷溅射出。为了说明硫和氧在氧化期的相互变化关系,可把上式写成下列形式:

为使该反应进行的速度快、彻底,可采取下列措施:

(1)提高铜熔体中氧的浓度,尽可能使Cu2O在铜熔体中饱和。

(2)降低炉气中SO2分压:增大烟道负压,使用含硫少的燃料。

(3)适当的提高温度,加快脱硫速度,适当的使氧化结束的温度降低,以使反应进行的更彻底。氧化过程中铜熔体温度约为1 200℃(呈降温过程)。

9. 铋(Bi) 铋与铜在液态时完全互溶,不生成化合物和固熔体。因为铜料中含铋量很小,而且铋对氧的亲和力与铜对氧的亲和力差别不大,再加上铋的沸点高(1 559℃),所以氧化精炼对铋除去很少,要在电解精炼时才会除去。

10. 硒(Se)和碲(Te) 硒和碲与铜形成化合物,其氧化物可少量随炉气部分排出,但大部分可留在铜内,在电解精炼后从阳极泥中回收。

11. 金(Au)和银(Ag) 金和银对氧的亲和力比铜对氧的亲和力小,不含被氧化而留在金属铜钟,但少部分的银会被铅、锌、砷、锑、硒等挥发性化合物带走,银的损失可达2.5%。金银等贵金属在电解精炼后从阳极泥中回收。

三、铜火法精炼的还原过程

1. 氧化亚铜的还原反应

氧化结束,铜熔体中饱和了8%~1 0%的氧化亚铜,必须对氧化亚铜进行还原作业,以获得Cu≥99.2%的阳极铜。还原剂的种类:木柴、重油、天然气、氨、液化石油气等。

近几年煤粉还原取代木炭粉还原的生产实践得到了广泛的推广。无论采用何种还原剂,其化学反应应基本相似:

Cu2O+H2=2Cu+H2O

2. 氢对产品质量的影响

实践证明,铜熔体对CO2,H2O和N2等气体基本上不溶解,但对O2、SO2和H2的溶解能力较强,也能溶解CO。采用木炭粉、重油、煤粉等还原剂还原时,铜样断面、表面不如插木还原好,其原因是插木还原时分解放出大量的水蒸气、氢气和甲烷等,水蒸气的存在稀释了氢气浓度,降低了氢的分压,使阳极板含氢量减少。

铜熔体中残留过多的氧气危害很大,当阳极板凝固时能造成气孔,这样多孔的阳极板对铜电解精炼是非常不利的。生产中采取的下措施降低铜中的含氧量:

防止过还原。所谓过还原是指还原时间过长,导致铜熔体中含氧量极少,引起铜熔体中氧中含量急剧增加,精炼时铜中的氧含量一般控制在0.05%~0.2%。另外,在使用煤粉还原时,由于煤粉有硫的存在,过还原时,铜熔体中会溶解定量的二氧化硫,应避免此类事情发生。

严格控制铸型温度。氢在铜熔体中的溶解度随着温度升高而急剧增加,铸型时应尽可能降低铜熔体温度,降低铸型模温度,以利于氢从铜中溢出。

四、铜火法精炼炉的结构

1.固定式精炼反射炉

炉基:为钢筋混凝土结构,面积大于炉子立柱占有面积,承受静载荷<8吨平方米,若厂房地面标高为±0.00,则炉基上表面标高为+0.10(±)。

炉底花垛:粘土砖垛砌筑在炉基之上。花垛上表面平铺炉底铸铁板,铸铁板之上砌筑炉体,炉底花垛形成炉底通风道。

炉底结构:(由上致下):铸铁板、石棉板、粘土砖、捣打料、镁铬砖炉底反拱。

炉墙结构:(由外致内):铸铁板(或普通铁板有加固梁)、石棉板、粘土砖、镁质砖。

炉子立柱:包裹炉墙板,上下设置可调拉筋。

炉顶:镁铬砖炉低正拱,上表面可加保温密封层。(未完待续)