ECU参数测试系统发动机模拟信号研究

2010-10-26霍亮生鲍晓东

霍亮生,鲍晓东,薛 迟

(1.北京工商大学机械工程学院,2.北京工业职业技术学院,北京 100048)

发动机ECU是发动机电子控制单元的简称[1]。ECU的功用是根据其内部存储的程序和数据对空气流量计等各种传感器输入的信息进行运算、处理、判断,然后输出指令,向火花塞输出适时的点火控制信号以及向喷油器提供一定宽度的电脉冲信号以控制喷油量。ECU由微处理器、输入、输出及控制电路等组成。

ECU(Electronic Control Unit)电子控制单元,又称“行车电脑”、“车载电脑”等。从用途上看是汽车专用微机控制器,也叫汽车专用单片机。它和普通的单片机一样,由微处理器(CPU)、存储器(ROM 、RAM)、输入/输出接口(I/O)、模数转换器(A/D)以及整形、驱动等大规模集成电路组成[2]。

汽车电脑作为控制系统的核心,在硬件结构上分为三个部分,即外部传感器、汽车电脑(ECU)和执行机构。外部传感器一般包括曲轴位置传感器、冷却液温度传感器、进气温度传感器、空气流量计、节气门位置传感器、氧传感器、爆燃传感器等。执行器主要有喷油系统和点火系统。

在研究开发ECU控制系统时,需要经常对其进行测试,需要和发动机联接,并进行大范围数值调节,进行在车试验,这给ECU开发工作带来很大不便。因此,需要一个开发平台,能够方便地代替真实发动机对ECU进行模拟测试,目前我国大部分研究单位使用国外的开发平台。另外,在汽车维修过程中,会遇到判断不清是ECU故障还是传感器故障的问题,浪费了诊断时间。因此,我们开发了发动机ECU模拟测试系统,代替真实发动机产生车上传感器的信号,并取得ECU的工作状况数据。

发动机ECU测试系统可以根据需要模拟不同转速下的曲轴位置信号、冷却液温度信号、进气温度信号、空气流量信号、节气门位置信号、氧传感器信号等,并将这些信号输入真车发动机ECU,再采集ECU输出给执行器的信号并加以分析。

其信号模拟部分可用于汽车的故障检测,在怀疑某个传感器出现故障时,可用ECU模拟系统相关信号代替原传感器信号,检测故障是否消失,并判断故障所在。此外,还可进行ECU工作状况的检查以及学习ECU在发动机不同工况下对喷油和点火的控制方式。

1 发动机ECU测试系统设计思路

发动机ECU测试系统主要对发动机曲轴位置、凸轮轴位置、进气温度、空气流量、冷却液温度以及节气门位置等传感器信号进行模拟,测试 ECU输出的点火和喷油器信号,从而判断 ECU工作正常与否。

控制器由飞思卡尔(Freescale)公司MC9S12DG12微控制器担任,该16位控制器拥有丰富的I/O接口以及SCISPIIIC等总线控制器,最高可达25 MHz的总线频率,完全能够满足设计需要。

电磁式曲轴位置信号为频率不同的模拟正弦信号,曲轴每转一圈,有58个正弦波周期以及两个消隐周期作为曲轴位置起始识别信号。此信号用DAC将MCU所发出的数字信号转为模拟信号,通过运算放大器进行电压匹配,缓冲后输出到ECU控制单元相应引脚。

进气温度、空气流量、冷却液温度以及节气门位置传感器信号均为连续变化的模拟信号,通过数控电位器进行模拟,既节省了处理器时间,又能保证信号稳定可靠。在工作过程中,节气门位置、进气温度、冷却液温度等传感器信号由上位机操作界面设定,经SCI串行端口发送到,模拟系统MCU接收此命令产生相应信号,并分别送发动机ECU。

由ECU产生的喷油脉宽及点火时刻信号,通过MCU定时捕捉采集整理,经串行端口传至上位机显示。这样,在上位机设定节气门开度以及进气温度等信号后,点击“开始”,便可在上位机界面看到此时发动机的工作状态(喷油时刻及脉宽,点火时刻等)。

2 发动机ECU输入输出信号分析

发动机ECU输入信号主要包括曲轴位置信号、冷却液温度信号、进气温度信号、空气流量信号、节气门位置信号、氧传感器信号、爆燃信号等。

2.1 曲轴位置传感器与曲轴位置信号

曲轴位置传感器是发动机控制系统中用于准确检测发动机的曲轴转角,以得到发动机转速的信号。曲轴位置传感器按其形式可分为:霍尔效应式曲轴位置传感器,磁电式曲轴位置传感器,光电式曲轴位置传感器。由于磁电式传感器抗干扰能力强,可靠性高,安装方便,被广泛采用。本系统模拟桑塔纳2000型轿车的电磁式曲轴位置传感器[3],霍尔效应式和光电式传感器的信号模拟更简单些。

2.2 凸轮轴位置信号

电磁式转速及曲轴位置传感器可分为上下两部分:上部分为凸轮轴位置传感器,由一个带凸齿的G转子和两个感应线圈G1和G2组成,用以产生第一缸上止点基准信号(G信号);下部分为曲轴位置传感器,由一个带58个凸齿的Ne转子和Ne感应线圈组成,用以产生曲轴转角信号。G转子是用以产生第一缸上止点基准信号的转子,ECU据G1和G2确定第一缸上止点位置。Ne信号是曲轴每转两圈在Ne感应线圈中产生与Ne转子凸齿数量相等的脉冲信号。ECU根据单位时间内收到的Ne信号确定发动机转速。

2.3 空气流量计、节气门位置及氧传感器信号

空气流量计、节气门位置传感器、氧传感器等输出为模拟电压信号。如对于空气流量计,不同的空气流量将产生不同的电压信号。对于节气门位置传感器,当节气门开度增大时,电压降低,节气门开度减小时,电压升高。氧传感器用于控制发动机空燃比。在过量空气系数值等于1时,传感器的一侧电极基露在大气中于电解作用。这些离子透过电极并在电解质内迁移,这就像蓄电池一样产生了电荷,电荷的多少取决于废气中的氧含量。当过量空气系数等于1时,通常产生的信号电压是400 mV。

2.4 喷油器输出信号

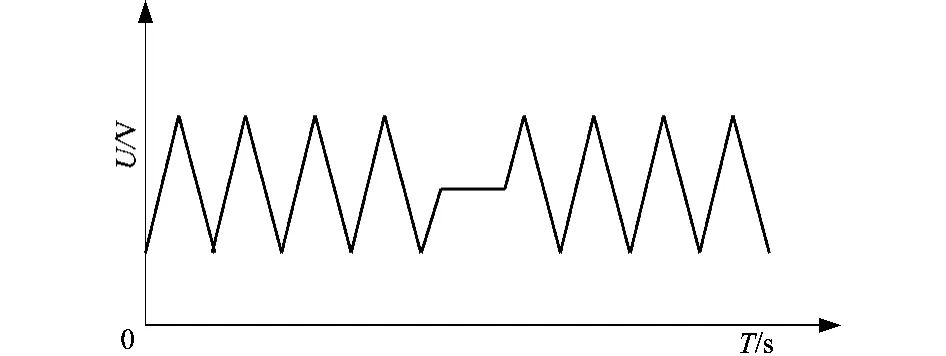

发动机油路中汽油压力是一定的。因此喷油器通电时,单位时间的喷油量是一定的。发动机一个工作循环喷油量,可通过喷油持续时间来控制。由于电喷发动机电子喷油嘴是通过电磁阀来控制开闭,而发动机转速较高,喷油时间很短,喷油器响应快,因此ECU给出的喷油信号是一个很短暂的脉冲信号,这个信号的时间宽度就是喷油脉宽。如图1所示。

图1 喷油脉冲信号

2.5 点火信号

发动机ECU连接点火线圈控制点火线圈初级绕组,初级绕组通电时,利用其电感存储能量;断开时,由于抵抗电流突变,产生极高反向感应,再通过点火线圈升压,送火花塞产生点火信号。点火线圈初级绕组的通电时间为闭合角,控制点火线圈初级绕组的断电时刻为点火提前角控制,如图2所示。

图2 点火脉冲信号

3 发动机ECU模拟系统硬件设计

3.1 硬件设计方框图

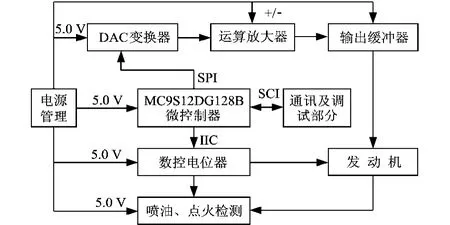

本系统的核心是MC9S12DG128,对外操作信号通过串行接口发送和接收。模拟信号的产生有两种,稳定信号由数控电位器产生,瞬变信号由DAC电路产生,发动机 ECU 输出的信号用MC9S12DG128的脉冲捕捉功能完成,如图3所示。

图3 系统电路的硬件结构原理

3.2 数控电位器X95840电路

X95840是InterSil公司生产的低噪声、低功耗、两线制8位数控电位器。一个芯片集成了4个数控电位器,由A2 A1 A03位地址线进行通道选择。X95840电路原理如图4所示。

图4 X95840电路原理图

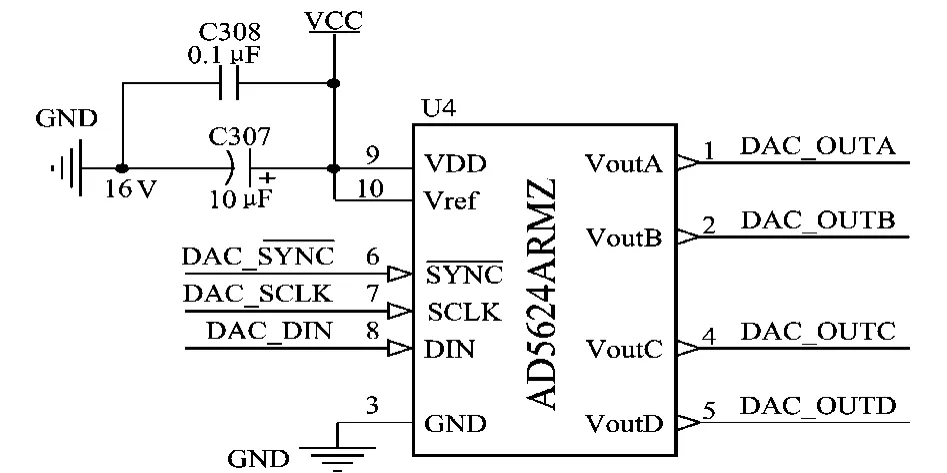

3.3 DAC变换电路及AD5624

AD5624是Analog Device公司生产的12位数模转换器,最高频率可达5 MHz。一个芯片集成了4个通道的DA电路,由串行命令区分不同的通道。发动机ECU测试系统所扩展的AD5624原理如图5所示。

图5 AD5624原理图

4 发动机ECU模拟系统软件设计

4.1 软件设计环境

控制器程序的编写和调试采用了MetroWorks公司的CodeWorrier4.7集成开发平台。这款软件可以支持多种语言的编辑、调试以及编译下载等功能。

4.2 软件整体设计方案

上位机通过SCI串口向MC9S12发送转速及各传感器数据,接收并分离这些数据到相应变量。由SPI模块驱动AD5624产生曲轴位置信号,曲轴位置信号经转速信号计算生产,每58个周期后跟随两个消隐周期。每60个周期凸轮轴位置传感器信号变换一次。MC9S12的 IIC总线控制数控电位器,最多可产生8组电位信号。喷油信号和点火信号通过CPU的增强型定时器的输入捕捉功能采集,并计算喷油周期和脉宽及点火周期等。这些数据再通过SCI传至上位机。

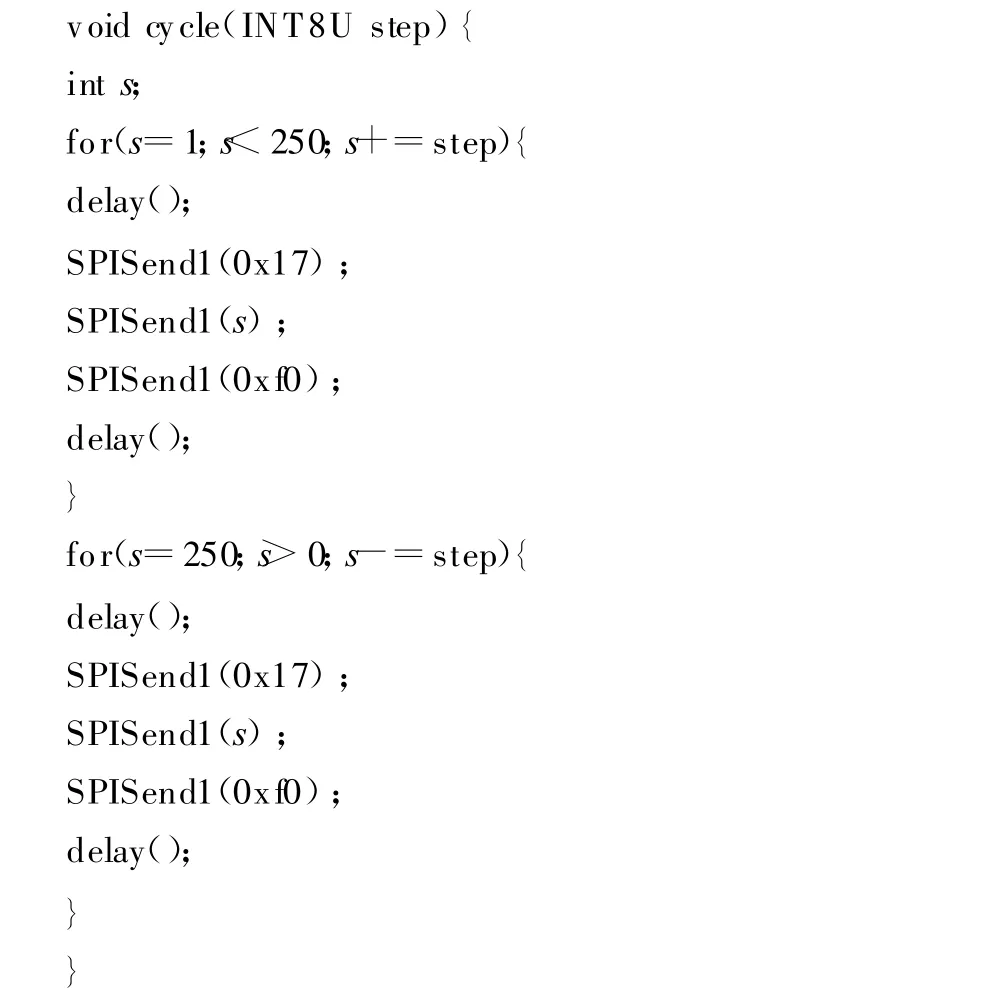

4.3 曲轴位置信号的产生

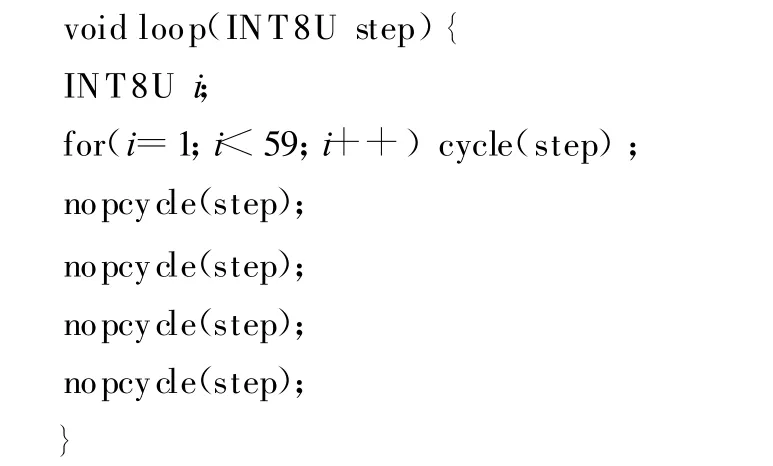

由于通过软件产生正弦波计算量过大,故用计算方法相对简单的三角波代替正弦波。产生一个周期波形的程序如下(其中,s代表步长,它与所产生波形的频率有关,s越大,波形频率越低)。

循环执行后产生的三角波如图6所示。

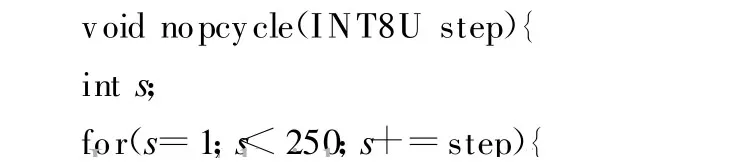

为了保证消隐周期的同步性,故采用了相同的算法,仅仅是DAC驱动时的赋值不变罢了。相关程序如下:

图6 循环执行后产生的三角波

曲轴转动一周包括58个正弦波信号和已经产生的2个消隐信号。通过程序将以上两段程序整合,曲轴转动一周的程序如下:

循环执行后产生的曲轴位置信号如图7所示。

4.4 电位信号的产生

电位信号通过MC9S12的IIC模块驱动X95840产生。

图7 循环执行后产生的曲轴位置信号

8组电位信号由上位机传至单片机,处理后,每一秒钟刷新一次8组数控电位器,有效地减小了单片机负担,又能满足系统的实时性要求。

4.5 喷油及点火信号的采集

喷油和点火信号分别通过MC9S21微控制器IOC0和IOC1采集。IOC0设置为跳沿捕捉,可捕捉喷油信号的每一次跳变,再根据跳变时的电平状态判断出喷油的时间和空闲时间;IOC1用于采集上跳沿变化的点火信号。为数据准确,均取最近8次采集到数据的平均值。

5 结束语

笔者所开发的测试系统,经过对桑塔纳2000型轿车的发动机ECU实验证明,不仅该系统可以完全替代原车所有传感器信号,能方便地将各种操作意图经过操作界面传递到模拟测试系统,并得到发动机ECU各种工作状况,从而正确判断发动机ECU是否正常工作。此外还可用于发动机ECU研制阶段系统调试工作,大大减少了研发成本,缩短了研发周期。

[1]寇国瑷,杨生辉.汽车电器与电子控制系统[M].北京:人民交通出版社,1999.

[2]麻友良.汽车电路构成与阅读理解[M].北京:人民交通出版社,2005.

[3]李宪民.桑塔纳和桑塔纳2000轿车的结构与维修[M].北京:机械工业出版社,2000.

[4]邵贝贝.单片机嵌入式应用的在线开发方法[M].北京:清华大学出版社,2004.