CANopen与CoDeSys在模块化生产加工系统改造中的应用*

2010-10-24孙树文李大寨

孙树文 郑 刚 李 屹 李大寨

1.北京工业大学 北京 100124 2.北京航空航天大学 北京 100083

CANopen与CoDeSys在模块化生产加工系统改造中的应用*

孙树文1郑 刚1李 屹1李大寨2

1.北京工业大学 北京 100124 2.北京航空航天大学 北京 100083

本文在介绍了模块化生产加工系统(MPS)结构和功能的基础上,着重阐述了应用CANopen总线与组态及软PLC软件CoDeSys改造MPS控制系统的方法,监控计算机(PC)运行CoDeSys软件作为主站通过PC适配卡与MPS各工作单元的I/O从站进行通信,构成基于PC与软PLC分布式控制网络;通过组态软件创建动态监控界面,实现对MPS工作过程的实时监控。

CANopen;CoDeSys;软PLC;模块化生产加工系统

随着计算机软硬件技术以及集成电路技术的迅速发展,工业控制系统已成为自动化及计算机技术应用领域中最具活力的一个分支,并取得了巨大进步。基于PC机的自动化系统解决方案的数量增长很快。这种基于PC的控制方案,是充分利用当今PC机的软硬件技术和网络技术的发展成果,并以现场总线为基础的系统控制方式,利用PC机既能直接代替PLC、NC/CNC等控制设备,同时又能完成可视化人机操作界面、过程图形显示、数据库、通信、联网等功能,这无疑是对传统的控制系统提出了新的挑战。为了紧跟这一先进技术,在充分利用现有资源的前提下,对实验室原有的模块化生产加工系统(MPS)进行了改造,选用德国3S公司的CoDeSys软件作为软PLC和组态软件,利用自行设计制作的CANopen I/O从站,构成了基于PC与软PLC及现场总线的分布式控制系统,实现对MPS的自动控制与工作过程的实时监控。

一、MPS的功能与构成

MPS(Modular Productions System)是德国FESTO公司结合现代工业企业特点开发研制的模拟自动化生产加工单元。它采用模块化结构,将气动技术、电气电子、传感器技术、装配技术、机械技术综合于一体。选取不同的单元可以组成自己的模拟生产加工系统,最大可以构成具有9个单元的MPS系统。我们选取了由供料单元、检测单元、加工单元、提取单元和分拣单元组成的MPS系统(如图1所示)。整个系统基本涵盖了加工和检测一个工件的全部过程,体现了自动化生产线上物流、能量流和信息流的概念。其过程为:送料单元从料仓中分离工件毛坯,并通过摆动气缸将工件毛坯送到检测单元;检测单元确定待测工件的材质特征和高度,剔除废品或将合格工件送到加工单元;加工单元对工件进行加工,并检查工件的加工尺寸;提取单元从加工单元移走工件,将合格品送到分拣单元或将不合格品送至废品滑道;分拣单元按工件的特征属性对工件进行分类。

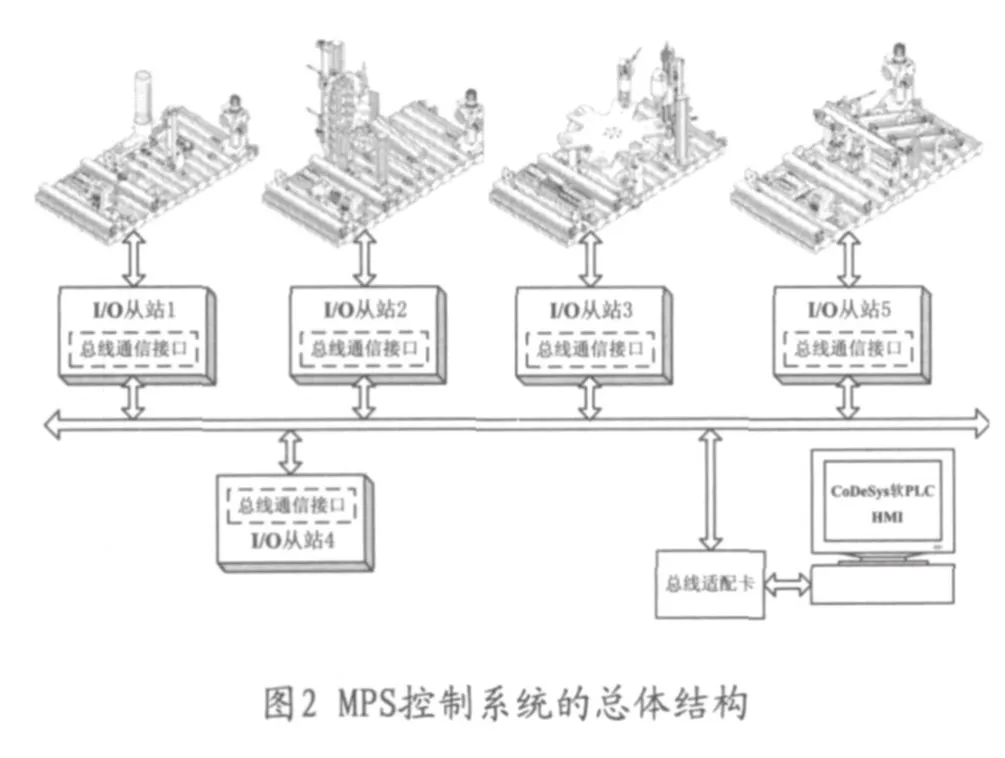

二、MPS控制系统的构成

MPS的控制系统采用主—从式的分布式现场总线网络结构,计算机运行CoDeSys软件作为主站,通过PC-CAN适配卡与I/O从站相连,I/O从站连接MPS的各个工作单元,构成基于PC的自动化监控系统。其系统结构如图2所示。包括:监控计算机、PC-CAN总线适配卡、I/O从站、CANopen总线网络。分布在现场的I/O从站分别连接MPS的送料、检测、加工、提取和存储单元,并通过CANopen通信接口与总线相连;监控计算机运行软PLC软件和组态软并通过总线适配卡和连接在CANopen总线网络上的各个单元的I/O从站之间进行实时通信,从而实现整个模块化生产加工系统的分布式控制和集中监管。

三、MPS监控系统的组态

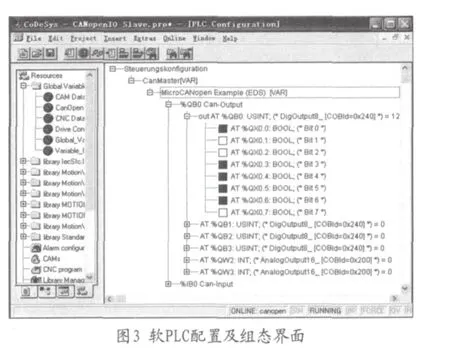

调试与检验基于PC与软PLC的现场总线控制系统前必须组建总线网络,并进行网络组态。组态是在德国3S公司的CoDeSys软PLC软件上完成的,CoDeSys软件符合IEC61131-3编程标准,支持多种编程语言,集成了逻辑控制、运动控制和可视化于一体,只要在计算机上安装了CoDeSys SP RTE实时程序组件,就可以成为一台先进的高性能可编程控制器。

MPS的控制系统通过总线连接后,还需要在PC机上对CoDeSys软PLC进行配置。配置工作包括安装系统支持的PCAN—PCI卡的驱动(由3S提供),加载从站设备的EDS文件,设置CAN相关通讯参数(如波特率,本系统设置为125k/s),设置CANopen协议的相关参数(如从站ID号、启动方式、心跳报文时间等)。如图3所示,系统PLC配置界面会把挂接在网络上的主从设备显示出来,CANopen I/O 从站设备的各个端口状态一目了然。

控制系统的PLC程序采用CoDeSys软件设计开发而成。它支持6种编成语言,分别为:IL、LD、FBD、SFC、ST、CFC。每种语言各具特色,适合于不同场合,不同设计人员的需要,使用很方便。MPS的PLC控制程序设计框架用SFC(顺序功能图)语言编程。顺序状态转移图在CoDeSys中可以很方便地用SFC语言来表示,SFC是基于图形化的语言,用它可以描述一个程序中不同动作的先后顺序。因为这些动作分配给单步元素,通过变迁元素来控制处理的顺序。至于每个SFC工步中子程序的编写则采用ST(结构化文本)语言。ST语言更贴近于C语言,便于上手。

四、MPS监控界面的实现

CoDeSys的可视化功能可为MPS各个传感器、执行器创建可视化对象,从而实现计算机监控界面的设计。将可视化对象与程序中的变量相关联,在程序中变量值的变化可表现为可视化对象相应的动作。MPS监控系统的界面如图4所示。

可视化程序编写的方法就是把实际传感器的状态和执行器的动作与可视化对象一一对应起来。具体编程中,可视化对象分为两种:

1.状态的可视化表示

比如供料单元的一个光电式传感器用于检测料仓重时候有工件,当有工件的时候传感器输出为高电平,无工件的时候为低电平。这样的可视化对象可创建为一个指示灯,让其与光电式传感器的输入变量相关联,当输入为0的时候(无工件),触发该指示灯(可视化对象)由绿色变为红色。

2.过程的可视化表示

对于执行器的一个运动过程,比如摆动气缸的旋转,推杆气缸的伸出等等,首先创建可视化对象,将其移动参数与指定的变量相关联。这样执行器的运动便可表示为可视化对象在屏幕上相应的运动。

五、结束语

本文将现场总线技术,计算机技术应用在一条模块化加工生产线中,取代其原有的以PLC为核心的控制方式。经过实际调试,实现了CANopen主站(PC+CoDeSys)与自行开发的CANopen从站之间的正常通信,通过CoDeSys组态软件建立了MPS的监控界面、编写了PLC控制程序,实现了系统运行状态的实时监控,检验了整体控制方案的可行性;验证了整个系统信息传递及控制的可靠性、准确性和实时性以及CANopen I/O从站的实用型。该系统将PLC逻辑控制和人机监控界面集成在一个开放式的PC平台上,实现基于PC与现场总线的自动化控制系统。

[1]孙树文,杨建武,李屹,等.PROFIBUS总线与软PLC在分布式监控系统中的应用[J].制造业自动化,2007,9:56~59

[2]孙树文,张慧慧.机电一体化综合实验系统的研制[J].实验技术与管理,2001,6:98~100

[3]孙树文,杨建武,张慧慧,等.机电一体化教学培训系统的设计与实现[J].中国现代教育装备,2007,6:79~80

[4]张海,王小明.FESTO MPS 在自动化控制系统实验教学中的应用[J].机床与液压,2007,11:134~136

[5]孙树文,杨建武,张慧慧,等.基于CAN总线的分布式监控系统智能节点设计[J].微计算机信息,2006,8(2):55~57

Application of winCC and winAC in reforming modular production system

Sun Shuwen1, Zheng Gang1, Li Yi1, Li Dazhai2

1.Beijing university of technology, Beijing,100124, China 2.Beihang university , Beijing ,100083, China

This article introduces the structures and functions of the modular productions system (MPS). It emphasis on how to the control system of MPS is reformed based on configuration software and softPLC (CoDeSys). The SoftPLC is studied and realized on the platform of monitor host computer. Via CANopen field bus, the master computer and CANopen I/O slave nodes can communicate with each other directly, like a distributed network. This paper introduces configuration of HMI, steps of realizing monitoring and control production process.

CANopen;CoDeSys;softPLC;modular production system

2009-11-13

孙树文,高级工程师。

*本文系北京工业大学先进制造技术北京市重点实验室开放基金项目。