水泥品种对水泥基材料热膨胀性能影响的研究

2010-10-24李清海

李清海,姚 燕,孙 蓓

(中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京100024)

水泥品种对水泥基材料热膨胀性能影响的研究

李清海,姚 燕,孙 蓓

(中国建筑材料科学研究总院绿色建筑材料国家重点实验室,北京100024)

针对不同品种水泥基材料在高温下体积稳定性问题,采用差示热膨胀仪对普通硅酸盐水泥、高铝水泥和硫铝酸盐水泥分别制成的水泥石的热膨胀性能进行了测试,并用DTA/TG对影响水泥石高温热性能的原因和机制进行了分析。结果表明:3种水泥石的热膨胀率均随着温度的升高先增加后显著降低,到达一定温度后趋于稳定。分析热膨胀随温度变化的规律获知,3种水泥在高温状态下应用时,高铝水泥体积稳定性最佳、硫铝酸盐水泥次之、普通硅酸盐水泥石最差。水泥石的热膨胀均是由其固相组分的受热膨胀与主要水化产物的脱水收缩共同作用的结果,而水泥品种不同,其水化产物中主要脱水组分截然不同。

硅酸盐水泥;高铝水泥;硫铝酸盐水泥;热膨胀率;机理

前 言

硅酸盐水泥、高铝水泥和硫铝酸盐水泥是工程应用中的三大系列水泥。硅酸盐水泥因原材料分布广,生产及实用技术最为成熟,而被世界范围广泛应用。高铝水泥以耐高温的特点多被应用于工业窑炉等高温环境下,但因其强度在长期使用过程中会出现衰减等现象,一般不被用于建筑结构工程中。硫铝酸盐水泥是我国拥有自主知识产权的第3系列水泥品种,主要以早强、低碱度等特点而应用于抢修工程和GRC制品中。3种水泥因矿物组成差异较大,导致由此制作的水泥基材料在宏观性能方面表现出不同的特点,已成为水泥工作者的一个重要研究课题。长期来,对水泥基材料常温下的性能和高温下强度方面的研究较多,对其在高温下受热膨胀方面的研究甚少[1-5],本文旨在研究用这3种水泥配制的水泥基材料热膨胀性能随温度变化的规律,分析其各自温度变化的敏感性,及其水化产物随温度的变化规律,为3种水泥在各种高温(或局部高温)工程中的应用提供理论依据。

实 验

. 原材料

普通硅酸盐水泥(P.O 42.5R)(Ordinary Portland Cement):河北省冀东水泥集团有限责任公司生产。熔融高铝水泥(Calcium Aluminate Cement):河南郑州登峰熔料有限责任公司生产。硫铝酸盐水泥(SulphoaluminateCement):河北唐山六九水泥有限公司生产。其化学成分见表1。

3种水泥的矿物组成分别是:普通硅酸盐水泥以C3S,C2S,C3A和C4AF为主;高铝水泥以CA,CA2和C2AS为主;硫铝酸盐水泥以C4A3S,C2S和C6AF2为主。

. 实验方法、测试仪器

本实验选用的普通硅酸盐水泥、硫铝酸盐水泥和高铝水泥,3种水泥与水按质量比=0.28的相同水灰比拌合,并用专用成型模具(专利号ZL200620000293.4)振动成型为φ7 mm×47 mm尺寸试件,48 h后脱模,标准养护至28 d,真空(0.1 MPa)干燥至恒重,测其热膨胀性能。试件热膨胀率测定是采用德国耐驰公司NETZSCH D/L 402EP型示差热膨胀系数测定仪,分辨率为10 nm、0.05℃,测试准确度为0.03×10-6℃-1。热膨胀率测试设定升温速度为4℃/min,热膨胀率随温度变化曲线由测定仪连续自动记录,升温的终止温度为测定仪样品室实际温度(无保持时间)。为了分析不同品种水泥水化产物在加热过程中的吸热/失重变化,采用Setaram公司31/1190型TGA/DTA 92 Setaram I仪进行试样的DTA/TG分析,升温速率为4℃/min。

表1 3种水泥的化学成分(w/%)Table 1 Chem ica l composition of three type s of cem ent(w/%)

结果及分析

. 实验结果

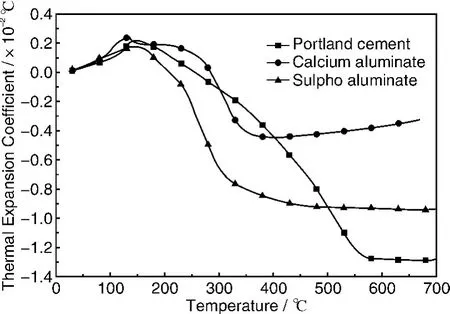

图1 硅酸盐水泥、硫铝酸盐水泥和高铝水泥制成的水泥石试件热膨胀率随温度的变化Fig.1 The variation of thermal expansion coefficient of Portland cement,sulphoaluminate cement and calcium aluminate cementwith temperature

水泥品种对水泥基材料的热膨胀性能有很大的影响,不同品种水泥基材料的热膨胀率差别很大。分别用普通硅酸盐水泥、高铝水泥和硫铝酸盐水泥3种水泥制成的水泥石试件的热膨胀率随温度的变化曲线如图1所示。由图可以看出,3种水泥石从室温开始升温阶段热膨胀率均随温度的升高而呈正膨胀趋势,3种水泥石最大正热膨胀率分别为:硫铝酸盐水泥石0.169 3×10-2/℃(149.8℃)、普通硅酸盐水泥石0.213 7×10-2/℃(150℃)、高铝水泥石0.235 6×10-2/℃(133.4℃),硫铝酸盐水泥石正膨胀量最小。到达各自峰值后膨胀量逐渐减小,3种水泥石热膨胀率趋于0时的温度分别为:硫铝酸盐水泥石为207.0℃、普通硅酸盐水泥石为251.0℃、高铝水泥石为285.0℃。随后均处于收缩阶段,当升温到350℃,高铝水泥石试件收缩量基本趋于稳定;而硫铝酸盐水泥石在320℃附近出现显著降低,直到500℃缓慢收缩,在500℃以后达到收缩平衡;普通硅酸盐水泥石在560℃才基本达到最终收缩的稳定阶段。3种水泥石试件在达到平衡后收缩量从大到小依次是:普通硅酸盐水泥石、硫铝酸盐水泥石、高铝水泥石。

由3种水泥制得的水泥基材料在高温时的热膨胀性能有明显的差异,为了分析其原因,对3种水泥的水化产物分别进行了DTA/TG分析,以了解其水化产物组成的差异对高温时试件热膨胀率变化规律的影响,结果见图2。

. 结果分析

3.2.1 硅酸盐水泥

从硅酸盐水泥的GTA曲线(图2a)看出,从室温至150℃过程中因水泥石脱水有一个明显的吸热峰出现,此过程水泥石排出的水分主要是水化硅酸钙和水化硫铝酸钙显著脱去宏观毛细水和凝胶不牢固的结合水,此时失水对水泥石的体积没有大的影响,热膨胀率的变化主要是由于固相自身受热膨胀所致[6]。随温度继续升高,在150~560℃期间,主要为水化硅酸钙凝胶和Ca(OH)2脱水,从DTA/TG曲线上看出,在430~460℃范围内有一个强的吸热峰,说明吸热显著、脱水速率随温度的增加而快速增加(脱水量占试样总重量的1.1%),这一吸热峰的出现及相应失重的突变,主要是Ca(OH)2的分解引起的,而在图2硅酸盐水泥石热膨胀率曲线图上表现为水泥石继续收缩,但没有表现出体积收缩有明显的突变,说明Ca(OH)2的分解对水泥石的体积变化贡献不大,而水泥石中的凝胶连续脱水是造成水泥石体积连续收缩的主要原因。在温度升至560~700℃过程中,DTA曲线有一个大的吸热峰出现,同时TG曲线陡然下降,表明水泥石发生显著脱水并失重,之后,水泥石脱水与固相受热膨胀达到平衡。

图2 硅酸盐水泥石(a),硫铝酸盐水泥石(b),高铝水泥石(c)的DTA/TG图谱Fig.2 DTA/TG curves of portland cement(a),sulphdalminate cement(b),and calcium aluminate cement(c)

3.2.2 硫铝酸盐水泥

硫铝酸盐水泥水化时生成大量的水化硫铝酸钙凝胶和C-S-H凝胶,同时伴随着一定量的铝胶的生成。温度从室温升到149.8℃时,水泥石体积的变化主要是固相本身受热膨胀作用,使水泥石试样长度随温度升高而平稳增加。由于硫铝酸盐水泥大部分水化产物为水化硫铝酸钙,引起比硅酸盐水泥更加显著的脱水,表现在DTA/TG曲线(图2b)吸热峰高度和失重量明显高于硅酸盐水泥,结果使硫铝酸盐水泥石在149.8℃左右热膨胀值小于普通硅酸盐水泥。

在149.8~500℃区间,水化硫铝酸钙大量的脱水使水泥石产生明显的体积收缩,使硫铝酸盐水泥石体积收缩量在此温度区间较硅酸盐水泥石明显。同时,由于生成的C-S-H凝胶的量较硅酸盐水泥石少得多,在此温度区间,C-S-H凝胶脱水收缩较水化硫铝酸钙脱水收缩对硫铝酸盐水泥石的收缩影响小得多。

在温度500~700℃区间,水化硫铝酸钙部分发生分解,此过程出现明显的吸热峰,同时TG曲线陡然下降,表明水化硫铝酸钙结构水的大量脱出,但此过程对水泥石的热膨胀图谱上显现为体积收缩不明显。

3.2.3 高铝水泥

高铝水泥的水化产物在生成大量水化铝酸钙的同时,伴随着大量铝凝胶的生成,产物中氢氧化钙和C-SH凝胶量却很少。在从室温至133.4℃区间,高铝水泥体积的变化主要是固相受热膨胀所致,使试样长度随温度升高而增加。从DTA/TG曲线(图2c)可以看出,该温度段的脱水吸热峰不很明显,该温度段脱水对体积收缩的影响较小,使水泥石在此温度段热膨胀较硅酸盐水泥明显。

在133.4~350℃区间,该过程主要为水化铝酸钙和铝凝胶的脱水过程。由于水化产物中大量水化铝酸钙生成的同时,伴随着大量的铝凝胶的生成,两者的相互填充造成水泥石结构致密和铝胶脱水温度升高,使得水泥石的膨胀稳定期能持续到很高的温度(250℃附近),远远高于硅酸盐水泥的膨胀稳定期。高铝水泥在250~300℃左右,铝凝胶和水化铝酸钙出现一个大的吸热峰,与此同时,TG曲线出现一个很陡的下降,表明显著脱水,二者的连续脱水使得高铝水泥石热膨胀率曲线在该温度段表现为显著降低。在温度进一步升高的情况下,铝凝胶的脱水逐渐完成,在350℃时就达到收缩量平衡。

在350~700℃区间,铝凝胶脱水作用接近停止,此期间DTA曲线上出现一些小的起伏,TG曲线平缓下降至水平,在水泥石的热膨胀率曲线图谱上表现为体积变化不明显。

可见,普通硅酸盐水泥、高铝水泥和硫铝酸盐水泥,因其品种的不同,水化产物有着显著的区别,导致3种水泥石的热膨胀率的变化规律也有着显著的差别。

结 论

(1)3种水泥石的热膨胀率均随着温度的升高先增加后显著降低,到达一定温度后变得平缓,在体积相应地达到稳定时,各试件的收缩量从大到小依次是:普通硅酸盐水泥石、硫铝酸盐水泥石、高铝水泥石;在体积达到相对稳定时的温度由低到高依次为:高铝水泥石、硫铝酸盐水泥石、普通硅酸盐水泥石。即3种水泥在高温状态下应用时,高铝水泥体积稳定性最佳、硫铝酸盐水泥次之、普通硅酸盐水泥石最差。

(2)由3种水泥分别配制的水泥石的热膨胀,均是由其固相组分的受热膨胀与主要水化产物的脱水收缩共同作用的结果。不同水泥品种主要水化产物的脱水收缩对水泥石热膨胀的影响有所不同:普通硅酸盐水泥水化产物中以C-S-H凝胶的脱水收缩为主,其Ca(OH)2脱水不会引起明显的体积收缩;硫铝酸盐水泥水化产物中以水化硫铝酸钙的脱水为主,C-S-H凝胶的量较少,500℃以上时,水化硫铝酸钙的部分分解对体积变化影响不大;高铝水泥的体积收缩,是以水化铝酸钙和铝凝胶在250~300℃的集中脱水引起的体积收缩为主。

[1]Kuzel H T.Initial Hydration Reactions and Mechanisms of Delayed Ettringite Formation in Portland Cement[J].Cem Concr Res,1996,18(3):195-203.

[2]Xu Zhongzi(许仲梓),ZhouWeiling(周伟玲).硫铝酸盐水泥体系高温稳定性研究[J].Journal of the Chinese Ceramic Society(硅酸盐学报),2001,29(2):104-108.

[3]Zhou Weiling(周伟玲),Xu Zhongzi(许仲梓).含20%石膏硫铝酸盐水泥的高温稳定性[J].Concrete and Cement Products(混凝土与水泥制品),2000(5):50-53.

[4]LiDedong(李德栋),Deng Junan(邓君安).硫铝酸盐早强水泥热稳定的研究[J].Bulletin of the Chinese Ceramic Society(硅酸盐通报),1983(3):13-15.

[5]ChenWenhao(陈雯浩),Xue Jungan(薛君玕).铝酸盐自应力水泥的水化硬化及其主特征[J].Journal of the Chinese Ceramic Society(硅酸盐学报),1978(6):1-2.

[6]LiQinghai(李清海),Yao Yan(姚 燕),Sun Bei(孙 蓓),et al.水泥石热膨胀性能的研究[J].Journal of Buliding Materials(建筑材料学报),2007,10(6):631-635.

Investigation on Behavior of Thermal Expansion of Cementitious Materials

LI Qinghai,YAO Yan,SUN Bei

(State Key Laboratory of Green Building Materials,China Building Materials Academy,Beijing 100024,China)

According to volume stability in high temperature of different varieties cementitious materials,the thermal expansions of hardened cement paste of three types of cement(Portland cement,calcium aluminate cement and sulphoaluminate cement)were tested through equipments NETZSCH D/L 402EP,the mechanism were analyzed and quested.the result shows that thermal expansion curve increases at first,then decreases as temperature continued to rise,and finally becomes stable at certain temperature.According to the thermal shrinkage rate and temperature which the thermal expansions becomes stable,we have known the volume stabilization of calcium acuminate cement is best,sulphoaluminate cement is better,and Portland cementis is worst in the high temperature.Ther mal Expansion causes by thermal expansion of solid-phase components and syneresis of main hydration product,and main components of dehydration are quite different with cement variety.

portland cement;calcium aluminate cement;sulphoaluminate cement;thermal expansion;mechanism

TV42+1

A

1674-3962(2010)09-0009-04

2009-12-10

国家自然科学基金重点项目(50438010)

李清海,男,1967年生,博士,教授级高工