基于Polyflow对纤维拉伸成形过程的模拟*

2010-10-23甘学辉曹均雨杨崇倡刘娜娜

甘学辉,曹均雨,杨崇倡,刘娜娜

(东华大学 机械工程学院,上海 201620)

基于Polyflow对纤维拉伸成形过程的模拟*

甘学辉,曹均雨,杨崇倡,刘娜娜

(东华大学 机械工程学院,上海 201620)

纺丝熔体从喷丝微孔挤出之后,经过冷却、拉伸最终凝固成丝条.这个过程主要受到纺丝卷绕拉伸力和冷却空气对流传热等条件影响.利用Polyflow软件建立纤维拉伸成形的数值模型,模拟圆形截面纤维在冷却空气和不同的拉伸力等条件作用下纤维拉伸成形的过程.分析在此过程中拉伸速率、丝条温度和丝条半径的变化情况,在聚合物熔体纺丝工艺研究中起到一定的指导作用.

拉伸成形;数值模型;Polyflow;数值模拟

熔体纺丝法纺丝,是化学纤维的主要成形方法之一.熔体纺丝法纺丝成形一般分为4个基本过程[1]:(1)纺丝熔体在喷丝微孔中流动;(2)挤出熔体中内应力松弛和流动体系的流场转化,即从喷丝孔中的剪切流动向纺丝线上的拉伸流动的转化;(3)熔体丝条的单轴拉伸流动;(4)纤维的固化.在上述过程中,成纤高聚物要发生几何形态、物理状态和化学结构的变化.这个过程主要受拉伸应力、冷却温度等条件对纤维局部晶体形态及相转变、结晶诱导时间等的影响,是典型的流动诱导结晶的过程[2].为了尽可能准确描述纤维成形过程中发生的变化,并尽可能分析出结晶和纤维成形的关系,本文首先根据非等温结晶动力学知识建立熔体纺丝过程的理论模型,再利用 Polyflow软件对卷绕拉伸力和冷却空气等因素描述并建立合理的数值模型,对纤维拉伸成形过程进行数值模拟.

1 理论模型

1.1 流动诱导结晶理论

流动诱导结晶的实验研究目前已经获得不少的研究成果.关于流动诱导结晶的主要结论[3]有:(1)流动可以导致聚合物熔体的结晶温度升高;(2)聚合物熔体受到剪切或拉伸作用后,体系的结晶诱导时间变短、成核速率或生长速率增大;即使是在较低的剪切或拉伸速率下,这些参数都有数量级的变化;(3)流动对结晶的影响主要发生在成核阶段,并且长链分子在流动条件下更容易取向形成束状晶核;(4)流动场存在下,晶体的形态会发生改变,比如球晶生长出现各向异性或者是出现shish-kebab结构.基于上述部分实验结果,本文模拟研究结晶在纤维成形过程中与拉伸力的关系.

1.2 非等温动力学理论模型

纤维的拉伸成形过程主要受拉伸应力和冷却空气影响,所以其结晶过程可认为是静态结晶加上拉伸诱导结晶的过程.非等温静态结晶过程是能量转换的过程,由能量方程得到[4]:

其中:η为黏度;ρ为密度;Cp为比热容;T为温度;t为时间;r为轴向半径;z为轴向长度;λ为热导率;vz为流动速度;Q为结晶过程中每单位体积的放热量,即结晶潜热项.

其中,结晶潜热项Q可由结晶动力学表述为[5]:

其中:θ 为最大结晶度;θ为结晶度;ΔHc为结晶热焓.结晶度θ将分别受挤出温度、冷却空气温度、拉伸应力的影响,同时随时间变化而变化.

NA KAM URA等[6]在等温动力学基础上扩展了Avrami等温结晶理论,假定成核和生长两个阶段具有相同的温度依赖性,提出了非等温结晶动力学模型[7].由 Nakamura模型,可将式(2)中 dθ/d t表示为:

其中:n为A vrami指数,θ表述为:

而对于 KS(T,γ.)又有如下表述[8]:

其中:f为中间变量,f=2 T/T+Tm(T,γ.);T 为最终温度,这里等于空气温度;U*为聚合物的分子活化能;R为气体常数;(1/t1/2)0为除温度外其他影响结晶的因素参考因子;Kk为成核指数;Tm为平衡熔融温度;γ.为剪切速率.

2 数值模拟模型

2.1 Polyflow模拟原理

Polyflow是黏弹性和聚合物流动模拟方面占领先地位的软件,适用于塑料、树脂等高分子材料的挤出成形、吹塑成形、拉丝、层流混合、涂层过程中的流动及传热和化学反应问题.Polyflow的模拟流程如图1所示.

图1 Polyflow模拟流程图Fig.1 Polyflow numerical simulation flowchart

2.2 数值模型建立和模拟环境设置

选取圆形截面尼龙纤维作为模拟对象,用Gambit建立的圆形截面纤维过中心的半剖面几何模型,并对几何模型进行网格划分,几何模型长0.35m,宽0.000 2 m,网格数为 750.

模拟环境设置包括材料特性参数设置和边界条件设置,边界条件设置又包括流动边界条件设置和热边界条件设置,在设置两个边界条件时均需要对自由面的边进行网格重划分.

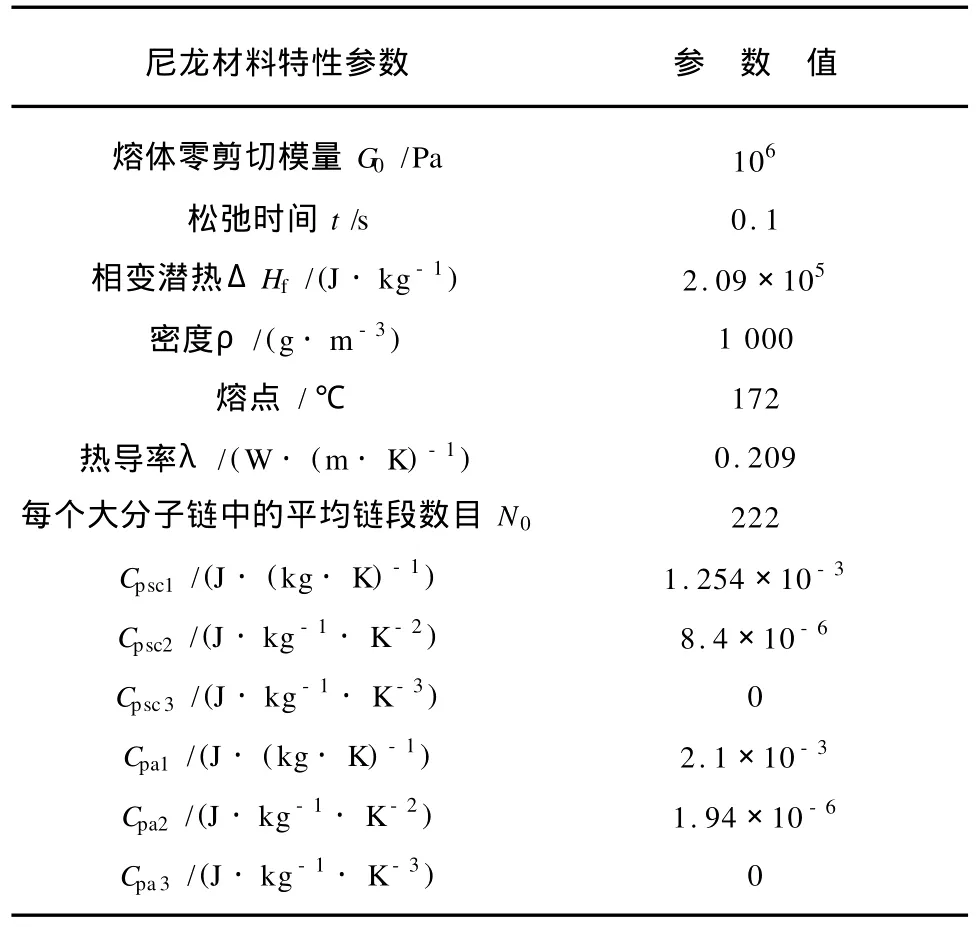

材料设置包括:材料物性与流变特性参数、熔融纺丝加工工艺条件参数和模拟模型参数3部分,具体参数见表1~3.?

表1 材料参数表Table 1 Materials parameters

表2 工艺参数表Table 2 Process parameters

表3 模型参数表Table 3 Model parameters

各个物理边界设置如图2所示.其中:BS1为喷丝微孔出口即流量入口边界,入口边界温度200℃.BS2为自由表面,即纤维表面,计算域进行网格整体重划分,这个表面的位置及形状待定;设定热通量即在这个表面存在对流传热.BS3为出口,在这个边界上给流体施加一个卷曲拉伸方向的作用力(f).BS4为中心对称线:即纤维中心,圆形纤维剖面轴对称.

图2 纤维拉伸示意图Fig.2 Fiber stretch form ing

3 模拟结果及分析

模拟主要是为了研究圆形尼龙纤维在不同的拉伸力和冷却温度等条件作用下,流动诱导结晶的过程及在这个过程中的速度、温度、半径(截面积)的变化情况.选取3种不同的拉伸力10,25,40N的熔体纺丝工艺条件作为研究方案.

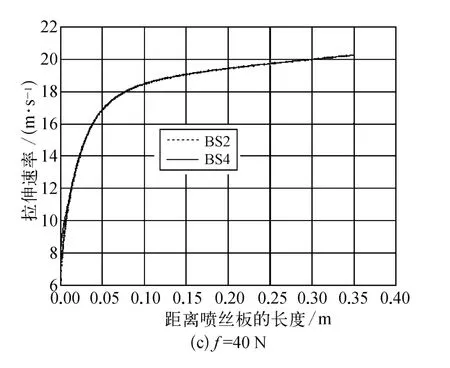

3.1 3种方案的纺丝速率变化对比

在3种不同拉伸力下的拉伸速率收敛值分别是:9.1,20.7,92.6m/s,大致可以分别代表低速纺丝、中速纺丝和高速纺丝.

如图3所示为3种不同拉伸力下的拉伸速率分布图.从图3可以看出,拉伸速率的增长速度远大于拉伸力的增长速度,且拉伸力越小,拉伸速率曲线收敛越快,即低速纺丝比高速纺丝更容易收敛.随着拉伸力增大,喷丝头拉伸力也增大,喷丝头拉伸力与拉伸速率成正比而非线性关系.

图3 计算机模拟的拉伸速率分布图Fig.3 Velocity profile of numerical simulation

3.2 3种方案下对流传热温度变化对比

如图4所示为3种不同拉伸力作用下的温度分布图.从图4可以看出:(1)低速纺丝比高速纺丝温度曲线收敛得快;(2)在挤出喷丝孔一段距离后纤维的中心温度与外表面温度有较大温差,比较图中的3种情况,发现低速纺丝的纤维表面和纤维中心温差比高速纺丝的温差大很多,即拉伸速率越低纤维表面和纤维中心温差越大;(3)拉伸速率越小,结晶放热越多,散热越慢,因为结晶会放热从而导致纤维内部温度升高,从而可以推测低速纺丝比高速纺丝纤维结晶度要高;(4)对于本文所研究的这种尼龙纤维,结晶温度的最佳区域大概是30~40℃;(5)流动诱导结晶的过程中拉伸速率越高则结晶诱导时间越短,即低速纺丝比高速纺丝放热越集中,拉伸速率越高越容易散热.这与已经获得的流动诱导结晶的实验研究成果:(1)流动可以导致聚合物熔体的结晶温度升高;(2)聚合物熔体受到剪切或拉伸作用后,体系的结晶诱导时间变短,完全一致.

图4 计算机模拟的温度分布图Fig.4 Temperature profile of numerical simulation

3.3 3种方案的丝条半径模拟结果

由于在拉伸力(拉伸应力)的作用下,纺丝过程中喷丝微孔出口处会发生纤维半径缩减的现象,即通常所说的颈缩现象.如图5所示为纤维半径变形图.

图5 纤维变形对比图Fig.5 Fiber deformation contrast

将喷丝微孔出口处纤维局部放大,可清楚地看出纤维截面变化情况.由图5可知,在其他工艺条件一定的情况下,拉伸速率越大,纤维变形越大,得到的纤维也越细;所以,在工艺上可以利用高速纺丝得到直径更小的纤维.结合图4可以分析出:(1)在纤维的半径发生颈缩时,熔体几乎还没有开始结晶,所以,颈缩发生在结晶之前;(2)纤维的拉伸力越大,纤维半径越小,颈缩越严重.

4 结论

本文利用Polyflow软件对不同拉伸力下的纤维成形过程进行了模拟,分析了在不同拉伸力和对流传热条件下,丝条拉伸速率、丝条温度和纤维半径的变化情况,得出以下结论:

(1)丝条成形过程拉伸力与拉伸速率成正比关系,拉伸力(拉伸速率)越小,则拉伸速率和温度收敛越快,越容易达到平衡(达到最大结晶度、拉伸速率和纤维温度不再变化即平衡),这与工艺上验证的完全一致.

(2)低速纺丝比高速纺丝纤维表面和纤维中心温差更大,结晶会放热从而导致纤维内部温度升高,所以,拉伸会使对流动诱导结晶的过程结晶诱导时间变短,拉伸速率过快会使放热量减少,结晶度变低.

(3)拉伸力越大,纤维半径越小,颈缩越严重;颈缩发生在结晶之前.

[1] 藏昆,藏己.纺丝流变学基础[M].北京:纺织工业出版社,1993.

[2] 孙雅杰,杨其,李光宪,等.流动致结晶建模方法的研究进展[J].高分子通报,2006(4):42-43.

[3] 张晓黎,陈静波,邱碧薇,等.聚合物流动诱导结晶研究进展[J].高分子通报,2009(3):42.

[4] 徐佩弦.高聚物流变学及其应用[M].北京:化学工业出版社,2003.

[5] CARREAU PJ,DAN IEL C R,KEE D,et al.Rheology of Polymeric System s:Princip les and App lications[M].New Yo rk:Hanser,1997.

[6] NA KAMURA K,KA TA YAMA K,AMANO T.Some Aspects of Non-Isothermal Crystallization of Polymers.II.Consideration of the Esokinetic Condition[J].Journal of App lied Polymer Science,1973,17:1031-1041.

[7] 周应国,申长雨,陈静波,等.半结晶性塑料充填数值模拟及温度场分布[J].高分子材料科学与工程,2007,23(3):194-195.

[8] GEORGE H H.In High-Speed Fiber Spinning[M].New York:Wiley,1985:271-294.

The Stretch Forming Process of Fiber Based on Polyflow Numerical Simulation

GAN Xue-hui,CAO Jun-yu,YANG Chong-chang,L IU N a-na

(College of Mechanical Engineering,Donghua University,Shanghai201620,China)

After extrusion from spinneret,looping th rough coo ling down,and stretching,ultimately,the melt w as congealed into strand silk.This process was mainly influenced by tensile strength of winding and convective heat transfer th rough coo ling air.By using Polyflow softw are,a numerical simulation model about fiber stretch forming could be established to simulate the forming process of circle-profiled fibers under coo ling air and different tensile strength. The changes of velocity,temperature and radius w ere analyzed in the process,which provide a theoretical ba sis for polymer melt spinning.

st retch forming ;numerical model ; Polyflow ;numerical simulation

TQ 342.19

A

2009-10-27

中央高校基本科研业务费专项资金资助项目(9D10306)

甘学辉(1972—),男,四川内江人,副教授,博士,研究方向为新型化纤装备.E-mail:xuehuig@dhu.edu.cn

1671-0444(2010)03-0271-04