攀钢焦化废水处理系统优化运行改造

2010-10-20潘敏

潘 敏

(攀钢集团攀枝花钢钒有限公司煤化工厂,四川攀枝花 617022)

攀钢焦化废水处理系统优化运行改造

潘 敏

(攀钢集团攀枝花钢钒有限公司煤化工厂,四川攀枝花 617022)

分析了攀钢焦化废水处理系统中存在的问题,提出了在调节池中增加搅拌器、厌氧池和好氧三池改为生物膜反应器、折流区优化和硝化液回流方式优化等改造措施,以达到全面恢复系统的硝化功能、提高系统抗冲击能力、保持各反应器内生物数量、改善生化出水水质的目的。

焦化废水处理 改造 硝化 出水水质

1 引言

攀钢煤化工厂焦化废水处理系统经二十多年的不断完善,先后建成了包括:生物脱酚、25 m3溶剂脱酚、酚水站、浮选除油系统、延时曝气装置、80 m3溶剂脱酚等污水处理设施,形成了包括污水收集、预处理、两段活性污泥生化处理及处理后废水回用的系统。随着国家环保事业的不断发展,环境保护法规和要求的不断完善,对污水排放污染物控制标准更加严格。焦化污水中所含有的大量难降解有机物、NH3-N等物质,难以靠普通活性污泥处理工艺去除,污水处理系统处理后的废水,其所含的NH3-N、COD等物质难以达到《钢铁工业水污染物排放标准》(GB13456-92)的一级排放标准。

为此,攀钢煤化工厂焦化废水处理系统改造工程于2005年12月开工建设,2006年4月30日建设完成并开始进水,设计处理规模为150 m3/h,系统采用硝化-反硝化工艺,并加入HSB菌群进行生物强化,生化处理出水通过混凝和过滤作为深度处理,设计处理出水达到国家一级排放标准。

2 工艺介绍

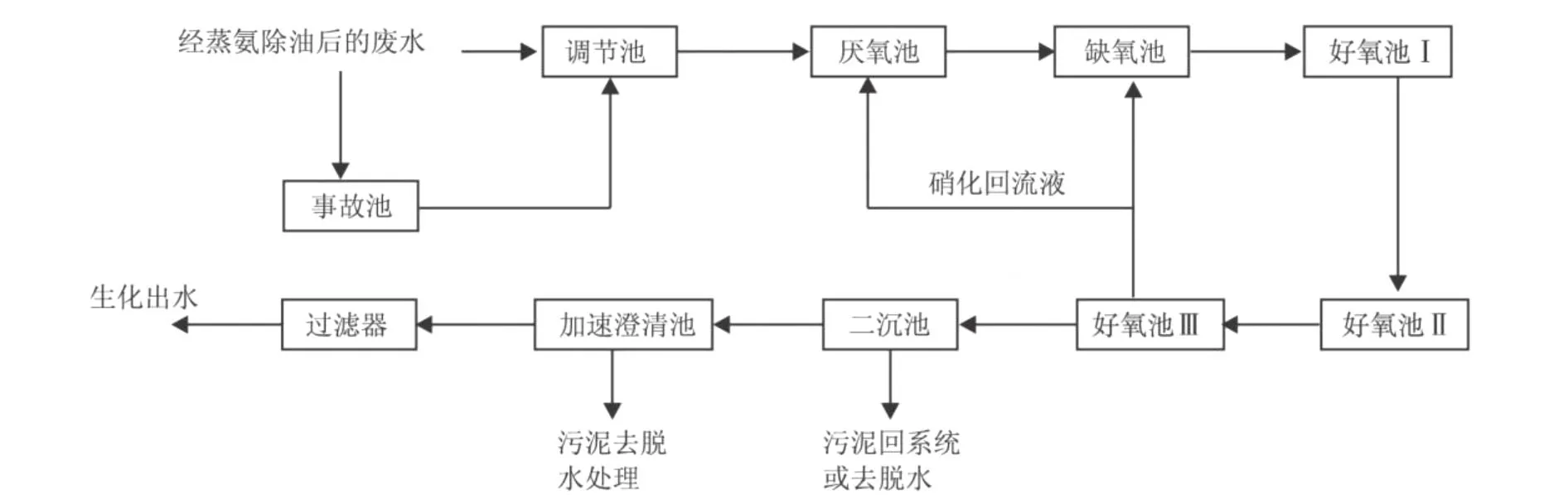

蒸氨废水经除油机混凝、气浮去除轻油后进入调节隔油池,在调节隔油池通过重力沉降后上清液溢流到调节池,在调节池中完成废水均化后自流进厌氧池。经厌氧池酸化水解后的废水底部折流至缺氧池,完成兼氧后的废水经折流沉淀区固液分离后,污泥回到缺氧池由搅拌机混合成悬浮状态,上清液依次流入好氧Ⅰ池、好氧Ⅱ池和好氧Ⅲ池;废水中的有机物在好氧Ⅰ池中通过碳化菌在有氧的条件下得到降解;在好氧Ⅱ池、好氧Ⅲ池中进行亚硝化和硝化,好氧Ⅱ池和好氧Ⅲ池部分上清液用硝化液回流泵送回缺氧池进行反硝化生物脱氮,生化处理后的废水完成了COD、酚、氰的去除,进入沉淀池进一步泥水分离后送往炼焦熄焦,工艺流程图如图1所示。

图1 攀钢焦化废水处理工艺流程图

3 系统存在的问题及原因分析

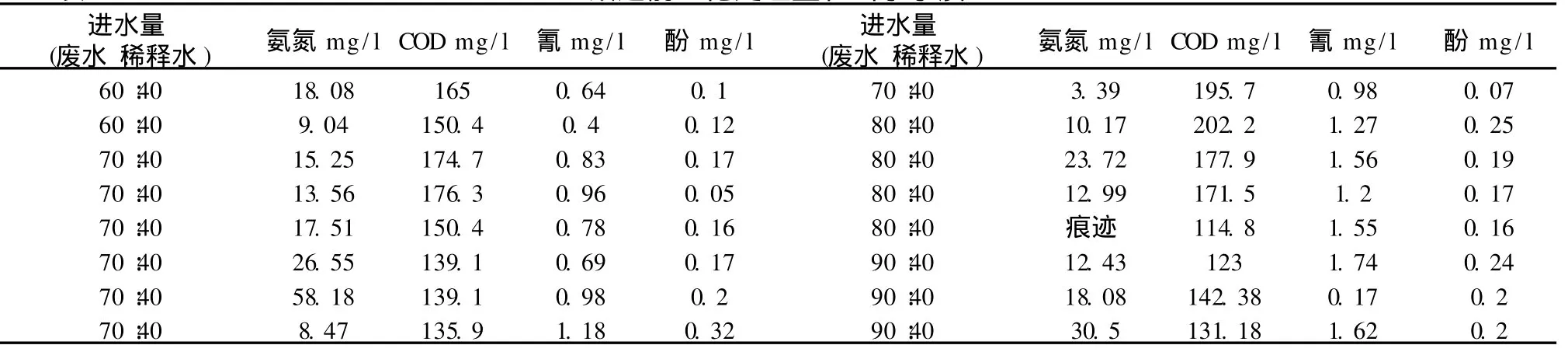

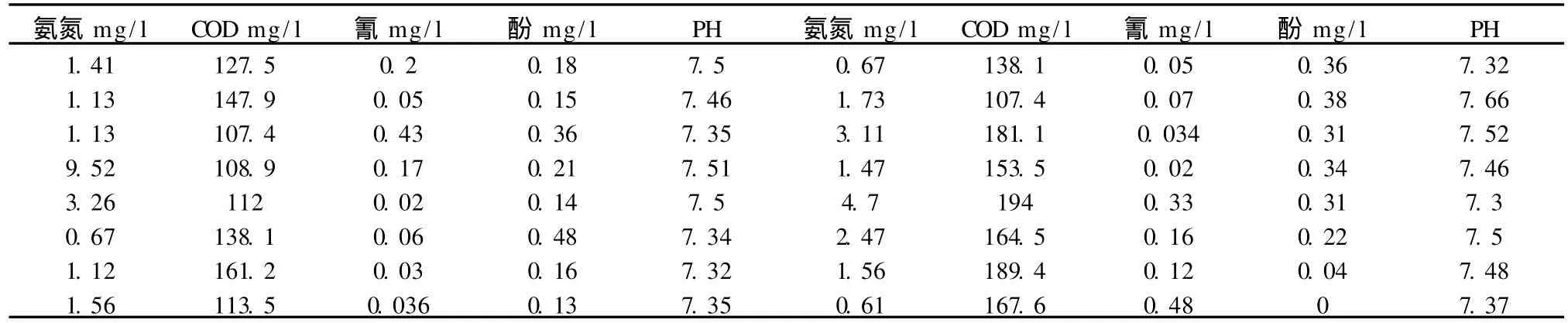

攀钢焦化废水处理系统经过近两年的调试,出水效果一直不理想,反硝化生物脱氮也没有连续运行起来,系统对氨氮的处理效果不稳定,以下是改造前的一些生化出水水质监测数据和进水量(见表1)。

表1 改造前生化处理量和出水水质

3.1 调节池水质均化作用不明显,进水不均匀

蒸氨废水经涡凹气浮装置预处理除油后进入调节隔油池再溢流到调节水池,设置调节水池的目的是完成废水均化作用,即达到对连续十个小时以上的进水进行水质水量的均合。由于焦化废水波动较大,生化系统长期稳定运行需要全过程高效控制,但是现有调节池内没有安装任何搅拌设备,废水从调节隔油池溢流到调节池后成自然混合状态,混合效果不好,导致进入厌氧池的水质相对不稳定。

厌氧单池池宽9.125 m,调节池自流来水从一点进入,进水不均匀,与厌氧池微生物混合不完全,影响生物厌氧反应以及后续反硝化。

3.2 微生物固定性差,生化系统运行不稳定

攀钢焦化废水处理系统在生化池加入活性炭作为生物填料,以固定各单元所合适生长微生物,以达到各单元微生物不发生大量迁移,生化处理过程中形成5个独立的反应单元,使微生物实现种群的分离,驯化出与该环境相适应的微生物群落,使得运行更加稳定。但是生化池内没有固定填料可供微生物附着生长,靠活性炭作为载体固定微生物是不够的,活性炭在曝气和搅拌过程中,存在活性炭颗粒变小即活性炭粉化的问题,随着活性炭颗粒变小,必然出现混合液在生化池内流动的过程中活性炭夹带微生物流失的情况。

微生物流失现象一旦出现,首先流失的就是第三段好氧池的硝化菌。硝化菌作为一种自养菌,对于环境要求(pH与溶解氧等)具有一般碳氧化菌不同的特性,硝化菌流失后由于其世代周期长,要生长培养起来需要一个较长的时间,最终结果就是导致系统硝化作用逐渐减弱,氨氮处理效果变差,除非减小处理量或者停止进水重新培养细菌,图2所示为出水氨氮数据。

图2 生化出水氨氮含量

原有设计反应区与折流沉淀区只有一个宽度100 mm通道供混合液上行和污泥回流下行,流速增大,必然湍动剧烈,泥水分离效果差,导致微生物从折流区流失严重,如图2所示。出水氨氮含量波动很大,说明系统对氨氮的处理效果不稳定,启动硝化液回流的同时,硝化菌随即被带到前端缺氧池。而缺氧池内微生物被推流到好氧池,整个生化系统内微生物没有独立生长的条件,微生物没有实现种群的分离,生化系统运行不稳定。

3.3 缺氧、厌氧池停留时间不合理

厌氧池停留时间过长,氧化还原电位过低,反应将越过水解酸化阶段,进入产甲烷化阶段而消耗大量易降解有机物,出水的可生化性反而将降低,同时缺氧池停留时间不够。

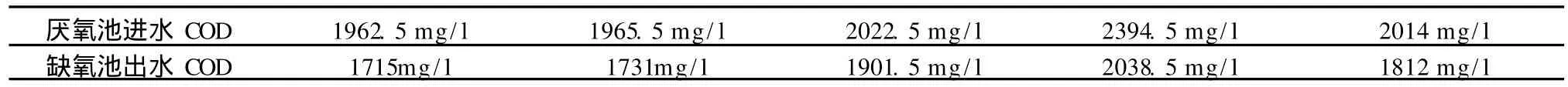

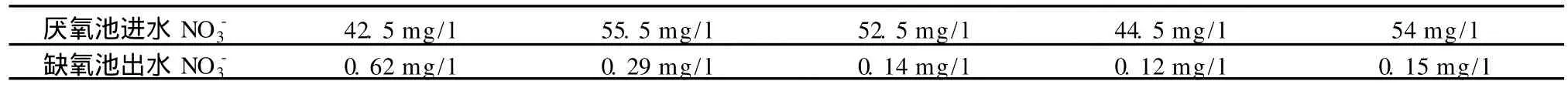

现在硝化回流工艺是将好氧Ⅱ池或者好氧Ⅲ池折流区的硝化混合液用泵打入缺氧池。缺氧池的容积是2000 m3,设计二生化污水处理量为150 m3/h,硝化混合液的流量为300 m3/h,则缺氧池反硝化反应的时间不到5个小时,时间太短,反硝化反应不能充分进行。如表2所示,从厌氧进水至缺氧出水,经过缺氧后COD降解效果不明显,缺氧段反硝化生物脱氮的效果受到影响。

表2 缺氧反应前后废水COD对比表

由于工艺原因导致前端厌氧、缺氧池微生物作用没有充分发挥,进入好氧池的废水COD负荷过高,微生物不能完全氧化分解,且抑制硝化反应,最终导致出水COD含量较高。

3.4 出水不均匀

缺氧池单池池宽达9.125 m,没有出水堰,单点出水难以避免短流,影响折流区沉降效果,不利于折流区泥水分离。

好氧池宽达8.75 m,硝化液回流从折流区单侧进水,水量较大,运行时对折流区混合液局部造成较大吸力,导致好氧池出水不均匀,严重影响沉淀区效果,进而影响好氧反应池。

3.5 其它

3.5.1 好氧池溶解氧调节难度大

二生化曝气池提供曝气的离心风机出口管没有放散管,一旦生化系统运行不正常的时候只需要很小的曝气量,没有放散口风量很难调节,强行调整风机设置会对风机造成损害,如果为了风机的正常运行而保持较高的风量,则好氧池菌胶团容易被打散,好氧池生物状况会恶化。

3.5.2 加碱不均匀

好氧池碱液加入方式为单点加入,这样加碱位置太集中,而且直接使用浓度为30%的高浓度强碱,对局部冲击大,不利于实现碳化菌和硝化菌优势生长。

4 改造措施

4.1 调节池以及进水方式改造

在调节池增设二台潜水搅拌器,通过搅拌充分发挥调节池的水质水量均化作用,以稳定进水水质。

厌氧池进水增加布水器,通过增加简易布水装置,硝化液和进水在布水器得到混合后,从各分支管进入池底,布水均匀性和混合、反应效果会得到很大改善,改造如图3所示。

图3 厌氧池增加布水器改造示意图

4.2 厌氧池、好氧池三池的优化改造

在厌氧池增加部分弹性立体填料组成下污泥床与上生物膜相结合的复合反应器,在第三级好氧池增加部分组合填料形成生物膜反应器,强化硝化反应,提高系统的抗冲击能力,改造后如图4所示。

图4 厌氧池、缺氧池折流区改造示意图

高效生物膜反应器利用高比表面积的载体供微生物附着生长形成生物膜,在单位体积内有很大的生物膜量,使得反应器具有较高的容积负荷。与传统活性污泥相比,高效生物膜反应器优点表现在:微生物相多样化,使得世代期较长的微生物得以增殖和维持,使其得到有效驯化诱导,特别有利于难降解有机物和氨氮的降解;单位容积负荷高,净化能力强,微生物附着生长,耐冲击,抗毒性强。

4.3 折流区的优化

缺氧反应池与好氧池折流沉淀区改造。一是在折流挡墙穿孔导水,二是在沉淀区加装部分斜板,改造如图4所示。改动后,泥水混合液从较大面积穿孔中进入到沉淀区,通过斜板强化分离后,一部分活性较高的絮状活性污泥从下部下行回流到反应区,提高反应区活性污泥浓度。由于此沉淀区较小,流速较快,大量污泥仍会流出,不会造成反应区的污泥积累与污泥老化。

同时,为保证各生化段出水的均匀性,在缺氧池折流区增加出水堰,好氧二、三池折流区增加集水堰,硝化液回流系统启动后通过集水堰出水进行上清液回流,能充分发挥斜板作用,保证好氧反应区的污泥浓度。

4.4 硝化液回流管道改造

厌氧池、缺氧池的稳定运行,是生化系统良好运行的关键。首先,反硝化过程对废水中一些难生物降解的有机物,特别是多环芳烃有开环作用,使其变得易于生物降解;其次,反硝化过程中♂中的氧能使有机物氧化分解,剩余的有机物进入好氧段进一步降解,这样减轻了好氧段有机物的处理负荷,使好氧段的活性污泥以硝化菌为主体,NH3-N氧化为NO3-N的转化率提高。

为充分发挥厌氧池和缺氧池功能,改造将硝化液回流管增加支管到厌氧池的布水器与进水充分混合,这样一方面降低了厌氧氧化电位,另一方面提高了缺氧反硝化效果,同时保留原有回流管路,可根据实际运行情况灵活调整。

4.5 碱液管道、消泡水管道改造

将现有加碱管道改在好氧一、二折流沉淀出水处多支管均匀投药,并且在每个好氧池进水处消泡管道上增加支管消泡。这样改造后碱液将沿着二级及三级好氧池入口边多点均匀加入,在入水、消泡水和曝气作用下迅速稀释混合均匀,避免局部冲击,通过pH条件的变化使得第一好氧池以碳氧化为主,硝化菌在第二和第三级池中占优势。

5 操作调整

严格控制蒸氨废水水质,一旦原水水质超标即减小进水量或者加大稀释水比例,以保证调节池内水质满足表3要求。

表3 调节池内水质控制指标

系统进水后当氨氮去除率达到50%时硝化液连续回流,硝化液从好氧三池折流区回流至厌氧池布水器内,保持与进水回流比为2∶1,系统进水后开启调节池搅拌器且连续运行。

6 改造后的效果

从系统改造完成自2008年4月22日进水以来,通过一段时间的运行表明,通过上述改造,达到了以下效果:

(1)进水水质稳定且厌氧池进水均匀;

(2)微生物固定效果好,各段生化池内微生物独立生长并能够保持较高的生物活性;

(3)折流区泥水分离效果好,出水清澈,避免了生物的流失现象;

表4 反硝化前后废水COD对比表

表5 反硝化后废水NO-3对比表

图5 好氧三池氨氮含量

(5)硝化段能够维持较多的硝化细菌,且保持很高的活性,从五月份所监测的数据来看,硝化段氨氮处理效果好,好氧三池出水氨氮含量达到了国家一级标准15 mg/l以下;

(6)生化系统运行稳定,系统处理量逐步提高且出水效果较为理想,但是由于焦化废水中一些难生化的有机物质存在,出水COD含量还未达到国家一级标准,但能维持在二级标准150 mg/l以内,出水水质如表6所示。

表6 改造后生化出水水质

7 结论

(1)通过本次改造后,攀钢焦化废水处理系统存在的工艺问题得到解决,为整个攀钢焦化废水处理系统的进一步深化和完善奠定了坚实的基础;

(2)生化系统的各个工序更加趋于合理化,提高了系统的处理效果以及稳定性,且带来了巨大的环保效益以及不可估量的社会效益;

(3)改造后生化出水COD含量还未达到一级标准,系统还存在排泥困难、折流区斜管可能存在堵塞等问题尚待解决。

OPTIMAL OPERATION AND TRANSFOR MATION OFWASTE WATER TREAT MENT SYSTE MAT PANSTEEL COKE PLANT

PanMin

(Panzhihua Iron and Steel Group,Panzhihua Steel and Vanadium Co.,Ltd.Coal Chemical Plant,Panzhihua,Sichuan 617022,China)

Analysised the problems of Panzhihua Iron and Steel coking Wastewater-disposal system.Proposed a series of reform measures,increasing mixer to Conditioning tank,change Anaerobic tank and aerobic tank to biofilm reactor,to optimize the baffle zone,reflux Nitrification liquid and so on,so that to achieve full restoration of the Nitrification function system,to improve the ability of system's impact-resistant,to maintain the biomass of the reactor,to improve the water quality of the biochemical giving water.

coking wastewater treatment,reform,nitrification,water quality

2010-03-10

潘敏,女,工程师。