水平井排水采气工艺技术新进展

2010-10-13周崇文李永辉刘通朱国张亚飞西南石油大学

周崇文 李永辉 刘通 朱国 张亚飞 (西南石油大学)

水平井排水采气工艺技术新进展

周崇文 李永辉 刘通 朱国 张亚飞 (西南石油大学)

川渝地区大多采用水平井开采天然气,井筒积液是气藏开发普遍存在的问题,而水平段的积液对气藏开发的影响更大。近年来国内外石油科技工作者针对以上问题,研发了一系列新型适用的水平井排水采气工艺,如:电潜泵排水采气、有杆泵排水采气、橇装小直径连续油管排水采气、气举排水采气、泡沫排水采气、分体式柱塞等工艺技术,这些新技术提高了气田产量。

水平井 排水采气 井筒积液工艺技术

水平井一般都存在垂直段、弯曲段和水平段,但是它们不同的曲率半径和造斜率都直接影响到举升工艺的选择。由此将水平井按轨迹分为短半径水平井、中半径水平井和长半径水平井。对于短半径水平井,曲率半径为 30~100 ft(1 ft=30.48 cm),造斜率为60°~200°/100 ft,在机械采气过程中,只能把举升设备下在垂直段。因为短半径水平井的造斜率太大,各种举升设备都无法顺利地通过弯曲段,更不可能下在水平段。对于中半径水平井,曲率半径为300~600 ft,造斜率为10°~20°/ 100 ft,可以把举升设备下在垂直段、弯曲段和水平段。对于长半径水平井,曲率半径为 800~3 000 ft,造斜率为2°~7°/100 ft,既可以把举升设备下在直井段,又可以下在弯曲段和水平段。

1 电潜泵排水采气

1.1 工艺描述

电潜泵排水采气工艺[1]是采用随油管一起下入井底的多级离心泵装置,将水淹气井中的积液从油管中迅速排出,降低对井底的回压,重新获得一定的生产压差,使水淹气井重新复产的一种机械排水采气生产工艺。其工艺流程是在地面变频控制器的自动控制下,电力经过变压器、接线盒、电力电缆,使井下电动机带动多级离心泵作高速旋转。井液通过旋转式气体分离器、多级离心泵、单流阀、油管、特种采气井口装置被举升到地面排水管线,进行计量并处理。井复产后,气水混合物经油套环型空间、井口装置、高压输气管线进入地面分离器,分离后的天然气进入输气管线集输。

1.2 工艺特点及应用情况

电潜泵排水采气时具有以下优点:排量范围大;扬程范围大;效率高;能最大限度地降低井底压力,把气采尽。但天然气对泵的干扰严重,容易造成欠载停机。

美国的OV YX能源公司在西得克萨斯钻了一口平均造斜率为12°/30.5 m的中曲率半径水平井,使用的是5.12 in(1 in=25.4 mm)套管。完井测试后选择了80.94 m3/d的电潜泵,装在造斜点1 269 m深的垂直井段。因气锁改在水平段,为使之安全通过12°/30.5 m的弯曲段,采用了专用电泵。并辅以串联密封室及专用气体分离器、变频驱动电动机,并下压力传感器测泵吸入压力。泵挂位置恰好在弯曲段尾部的水平部分,比原挂位置深

23.5 m,采液量增加了50%。根据此口井经验,该公司在另一口水平井中设计了一台水平安装的电潜泵。泵挂垂直深度2 147.2 m,比上一台泵深

152.5 m,为减少泵的偏斜,采用7 in套管。采用这种设计使气锁问题明显减少,产液量上升20%。

2 有杆泵排水采气

2.1 工艺描述

有杆泵排水采气工艺[2]是针对有一定产能、动液面较高、邻近无高压气源或采取气举法已不经济的水淹井,采用井下分离器、深井泵、抽油杆、脱节器、抽油机等配套机械设备,进行排液采气的生产工艺。其工艺流程是将深井泵下入井筒动液面以下的适当深度,柱塞在抽油机带动下,在泵筒内作上下往复抽汲运动,从而达到油管抽汲排液,套管产出天然气的目的。杆式泵是最常见的人工举升方法,也是斜井、水平井中最常使用的开采技术。为了顺利地把泵下入或通过长曲率半径井的弯曲段,必须解决抽油杆和油管的摩擦问题。目前采用模压抽油杆导向器,可降低磨损量。

如果杆式泵所在井段是弯曲的,那么最好采用带挠性泵筒的泵,如插入泵。弯曲的井筒剖面可能使抽油泵装置的组件变形,因而使泵的工作复杂化。通过台架试验井的试验证明,随着井斜角的增大,泵阀的漏失量增加,阀座过早磨损。当倾斜角为15°、45°和60°时,泵排量将相应地减少10%、25%和40%。但是,巴什基里亚许多油田的斜井开采试验证明,将泵安装在井筒倾角40°以下的井段,泵排量的变化非常小。抽油杆的免修期随着井筒倾斜的增大而增加,但必须同时减小泵挂深度。

2.2 工艺特点及应用情况

有杆泵排水采气具有以下优点:安装和操作比较简单;生产连续稳定;排量范围大。其缺点为:排量受油管尺寸和泵挂深度的限制;对气液比高、出砂或含有硫化物或其他腐蚀性物质的井,容积效率降低;抽油杆柱在油管中的磨损将损坏油管,增加维修作业费用。

前苏联阿尔兰油气开采管理局曾选择150口井采用杆式泵进行开采,井的最大倾角为0°~50°,泵径为32~43 mm,含水0~25%。为减小井下设备的摩擦力采取了两种技术措施:①在抽油装置上安装气动补偿器,安装气动补偿器可减少水动力摩擦力,由此可减少整个有杆泵的摩擦力;②采用带差动柱塞的杆式泵,这种方法是当抽油杆柱上行时,将井口和井筒倾斜组合段之间的液体段截断,并分段上举到井口。

3 橇装小直径连续油管排水采气

3.1 工艺描述

橇装小直径连续油管排水采气[3]是先关闭采气井口主阀,依次在采气井口顶部安装防喷器组 (1个单闸板或1个双闸板)和防喷管柱,并将确定长度的加重管柱与小直径连续管连接并装入防喷管柱内,然后连接防喷器组、防喷管柱、密封管和注入头,密封管加压密封。此时,打开采气井口主阀,检查井口密封状态,当密封无泄漏时,开始向井内下入管柱。下入过程中注意控制下入速度和管柱重力指示,确保管柱重力指示线性增加,直至管柱下入预定深度。然后,根据工艺要求注入发泡剂开始排水采气。注剂完成后,按工艺要求提升管柱,同样注意观察管柱重力指示,确保管柱重力指示线性减少。当工具起出至采气井口主阀后,关闭主阀,依次拆卸注入头、密封管,起出加重管柱和注剂头,然后拆卸防喷管柱和防喷器组,恢复井口工作状态。

3.2 现场应用

纳59井井深3 096 m,人工井底3 086 m, 1982年12月投产,为低压高产井。该井分别在1985年和1990年进行了2次气举,1997年第1次修井,下入变频机组电潜泵排水,至2006年先后4次修井。由于产水量小,机组不能有效冷却,采用间歇工作制。最近1次修井于2006年8月21日完成并投产,至11月3日,70 d分3次采气,累计产气13 300 m3,产水5 629 m3。纳59井油管规格64 mm,套压5.6 MPa,油压1.8~2 MPa。小直径管下入深度2 560 m,注剂时间5 d,累计注剂2 880 L,累计排水600 m3,累计产气34.5× 104m3,平均产气6.9×104m3/d。

4 气举排水采气

4.1 工艺描述

气举排水采气技术[4]是通过气举阀,从地面将高压天然气注入停喷的井中,利用气体的能量举升井筒中的液体,使井恢复生产能力。该工艺适用于弱喷、间歇自喷和水淹气井。排量大,日排液量高达300 m3,适宜于气藏强排液;适应性广,不受井深、井斜及地层水化学成分的限制,可应用于斜井及水平井开采;适用于中、低含硫气井。该工艺设计、安装较简单,易于管理,是一种少投入、多产出的先进工艺技术。

多年来水平井的气举设计一直是采用与直井一样的设计方法,在油管或油套环形空间内的压力损失计算也是用垂直管流的方法。由于在气举设计中设定了某些原有的安全系数,所以该设计有时也可以成功地举升这些定向井的液体。有些安全系数忽略了气柱的质量,而使用一个0.5 psi/ft(1 psi/ft =22.621 kPa/m)的中和液体来代替像原油那样小于0.4 psi/ft梯度的中和液体。一般斜井气举施工的设计步骤为:①按井斜角确定垂直深度和测量油管长度;②计算所钻斜井的压力分布,并将其转换成直井深度的当量压力;③采用常规方法计算压力分布来设计气举装置;④用常规方法确定间隙。随着井斜角的不同,气举注气点将会发生变化。对相同的气举工作压力,这些注气点将随井斜角的增加而提高。

4.2 应用情况

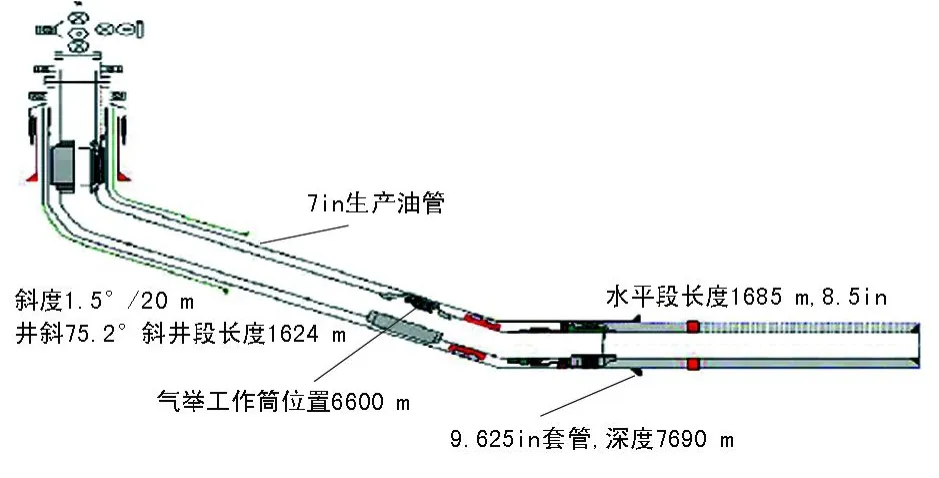

ExxonMobil公司在大斜度井中安装了气举阀,目的是进行排水卸载,由于采用单点注气的方式,因此是一种高压气举。措施虽然实现了工艺目标,但最大难题是在更换气举阀时不能准确定位与投捞,无论是采用钢丝作业还是连续油管作业进行投捞,都没有可借鉴的经验和标准的操作规程,因此,投捞失败是不可避免的。

图1 ExxonMobil公司在大斜度井应用气举技术完井管柱

5 泡沫排水采气

5.1 工艺描述

泡沫排水采气技术[5]是通过地面设备向井内注入泡沫助采剂,降低井内积液的表面张力和界面张力,使其呈低表面张力和高表面黏度的状态,利用井内自生气体或注入外部气源 (天然气或液氮)产生泡沫。泡沫是气体分散于液体中的分散体系:气体是分散相 (不连续相),液体是分散介质 (连续相)。由于气体与液体的密度相差很大,故在液体中的气泡总是很快上升至液面,使液体以泡沫的方式被带出,达到排出井内积液的目的。

5.2 优缺点及应用情况

该技术适用于低压、水产量不大的气井,尤其适用于弱喷或间歇自喷气水井,日排液量在120 m3/d以下,井深一般不受限制。该工艺管理、操作极为方便,且投资少,效益高,易推广,是一种非常经济、有效的排液采气技术。

前苏联在克拉斯诺达尔、谢别林卡等气田大量地进行泡沫排液,具有很高的成功率。如克拉斯诺达尔地区,几年间处理井次达3 500次以上,多采出天然气4×108m3。美国在堪萨斯州和俄克拉荷马州气田用起泡剂施工了200口井,成功率也高达90%以上。目前在我国四川新场气田已累计指导施工200多口井以上,施工成功率高达95%以上,增产天然气约41.1×106m3。

6 分体式柱塞

6.1 工艺描述

分体式柱塞[6](图2)由两部分组成:一个空心圆柱体和一个圆球。生产时让两部分在不同时间下落,使气体先后从球的两侧和圆柱体的内部通过。一旦圆柱体到达井筒底部,它就会与小球发生撞击,球就会进入圆柱的内腔。这时,气体就只能在圆柱体的底部运动,而不能穿过圆柱体,运动的气流产生了推动力,就会推动这个带有小球的圆柱体向上运动,从而把液体举升到地面。到达地面时,防喷管内带有一个铜棒,铜棒撞击小球,使小球与圆柱体分离,小球就会下落,然后再打开柱塞接收器释放空心圆柱,这样就完成了一次循环。这样的一次循环需要5~10 s的关井时间,这样短时间的生产间歇,比较同等压力下常规柱塞气举,产量有了很大的提高。由于减少了关井时间,产量损失降至最小,并且井底的积液不会回灌到储层中。这种连续排液的方法使井底不再存留液体,从而减小了积液对气体渗流的影响。

图2 分体式柱塞结构

6.2 应用情况

美国南得克萨斯州油田最初使用毛细管管柱进行排液,取得了很好的效果,但是随着井中凝析油的产生,使毛细管管柱举升很难达到预期效果,并且使用的化学剂 (起泡剂)的费用也很高。2002年10月,油田安装了分体式柱塞举升系统,产量增加并一直持续稳产,每天大约新增产量30 000~50 000 ft3(1 ft3=28.317 dm3)。早期使用毛细管管柱排液时,需要注入化学剂,每月要花费1 740美元,现在使用分体式柱塞气举,这项花费可以全部节省。

7 认识及结论

(1)不同水平井排水采气工艺技术均有各自的技术特点、适用范围和经济优势。在油气田生产和排水采气作业过程中,根据水平井井眼轨迹的特点,对工艺的可行性进行综合评价和优选。

(2)井眼轨迹对排液工艺影响分析表明:对于短半径水平井,其造斜率过大,举升设备只能下在直井段;而对于中、长半径水平井,可优选排液工艺,将举升设备下至斜井段。

(3)分体式柱塞是一种新型的排水采气工艺,具有比较广阔的应用前景。与常规柱塞气举相比,它可以实现自动关井,缩短了关井时间,从而提高了气井产量。

[1] ESPs provide practicalliftforhorizontal wells.The American Oil and Gas Reporter, 1990(6).

[2]朱其秀.国外大斜度井和水平井的采气(油)工艺技术[J].钻采工艺,1998.

[3]张书平,吴革生,等.橇装小直径连续油管排水采气[J].天然气工业,2008.

[4]Gas liftusage can horizontal well production.The American Oil and Gas Reporter, 1990(6).

[5]李士伦,等.天然气工程[M].北京:石油工业出版社,2008.

[6]D Garg,J F Lea,J Cox,et al.New considerations formondeling plunger performance [R]:SPE 93997,2004.

10.3969/j.issn.1002-641X.2010.9.014

2009-04-29)