中半径水平侧钻技术在深高温气井钻井中可以缩短钻井时间、降低成本和减小风险

2010-10-13编译李文博贾光亮西安石油大学

编译:李文博 贾光亮 (西安石油大学)

审校:李天太 (西安石油大学)

中半径水平侧钻技术在深高温气井钻井中可以缩短钻井时间、降低成本和减小风险

编译:李文博 贾光亮 (西安石油大学)

审校:李天太 (西安石油大学)

沙特阿美石油公司的首个中半径水平侧钻井,Haradh-AX1井,于2008年6月完钻,它创造了一个耗时48.7天、油层接触深度4 989 ft、共减少总成本33%的记录。先前,二叠系 Khuff-C段水平侧钻井与Haradh-AX1井的操作相同,即:钻开完井段,侧钻,重新完井。沿 Khuff-C段侧钻分支,平均每83天可钻3 441 ft。中径分支定向井在以12°/100 ft增斜,以88°倾斜角稳斜后钻进,可以获得较快的钻头钻进速率、较低的扭矩和摩阻,以及较高的井眼稳定性和可控性。在先前的长水平段侧钻设计中,需要进行充分的磨铣以进入83/8in的侧钻裸眼井段。然后从底层的白云岩开钻83/8in的长径造斜段,穿过底部压力异常的Sudair页岩储层到 Khuff-C段的顶部,下7 in的筛管并进行水泥固井。继续穿过Khuff-C段侧钻57/8in的分支,使用裸眼完井。在中径设计中,在相同的压力区,通过在 Khuff-C目的层以上真垂深450 ft处的7 in筛管凿孔,造斜,钻57/8in的井眼穿过Khuff-C直到井总深,这样可以把侧钻段设计得更深。本文将从中径钻井技术出发,以沙特阿美石油公司的Arab-D油气藏水平油井 (真垂深6 500 ft)和水平气井(真垂深12 000 ft的 Khuff储层)为例详述中径钻井技术在减少钻时和节约成本方面的应用。

高温气井 中半径 水平侧钻减少钻时降低成本

1 简介

先前,沙特阿美石油公司在 Ghawar特大气田对9口低产或不产井自主进行了水平重新进入侧钻。基本流程是把500~1 000 ft(1 ft=30.48 cm)的7 in(1 in=25.4 mm)筛管叠合段磨铣到95/8in套管鞋以下约150 ft处。

由于可能遇到诸如“鸟巢”地层 (需驱除环空中的磨屑)、卡钻、不稳定的设备性能、磨铣流体的低端流变性不易保持等问题,磨铣是极其耗时的作业。

在83/8in的裸眼井段插入水泥侧钻塞,按典型的3°~7°/100 ft进行长水平段侧钻造斜,直到Khuff-C段的顶层,然后下入7 in筛管进行注水泥完井。

如果施加的压力高达2 400 psi(1 psi=6.895 kPa),Khuff-A和 Khuff-B储层就要隔离,7/8in段的长直径轨迹段将要继续增斜到90°,穿过目的产层;Khuff-C,使用最小许可泥浆密度钻至总井深。

另一种方法是在7 in筛管之上的95/8in套管里下入造斜器,在套管上凿开83/8in的窗口,以相同的方式钻长直径造斜段直到 Khuff-C储层顶部的7 in筛管下入点。这种方法并不是在所有的侧钻段都适合。

中径水平侧钻技术在钻整个水平段或一个井段时是在一个压力体系下,这样就可大大地减少钻井时间,降低成本和风险。

2 钻井轨迹的选择

钻井监理要求对将要钻的井,HRDH-AX1井,钻开垂直井完井段,清除掉7 in的筛管,钻5 000 ft的分支井段进入Khuff-C储层,重新完井。

起初,有两种方案可供选择,第一种方案是先磨铣掉870 ft、直径7 in的筛管,下入95/8in的造斜器,在95/8in的套管开窗,钻开井径83/8in的裸眼井段2 985 ft,下入7 in的筛管。最后以井径57/8in、井段长5 000 ft钻至总井深。这种钻井方式共需耗时约80天。

第二种方案是先磨铣掉1 070 ft、直径7 in的筛管,在裸眼井中下入水泥造斜塞,开窗侧钻直径83/8in的分支段直到 Khuff-C储层的顶层;下入7 in的筛管。最后以井径57/8in、井段长5 000 ft钻至总井深。这种钻井方式共需耗时约85天。

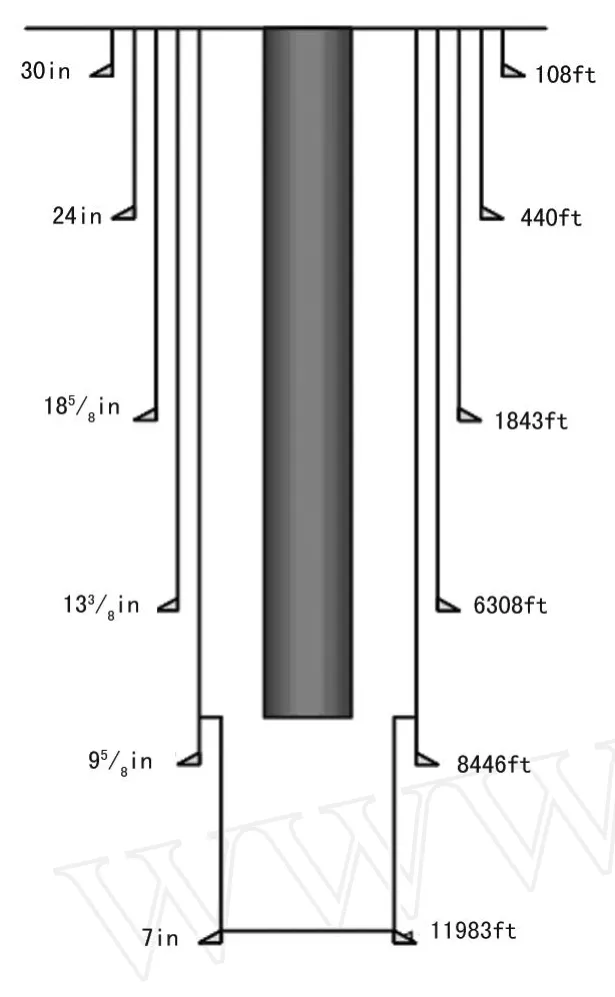

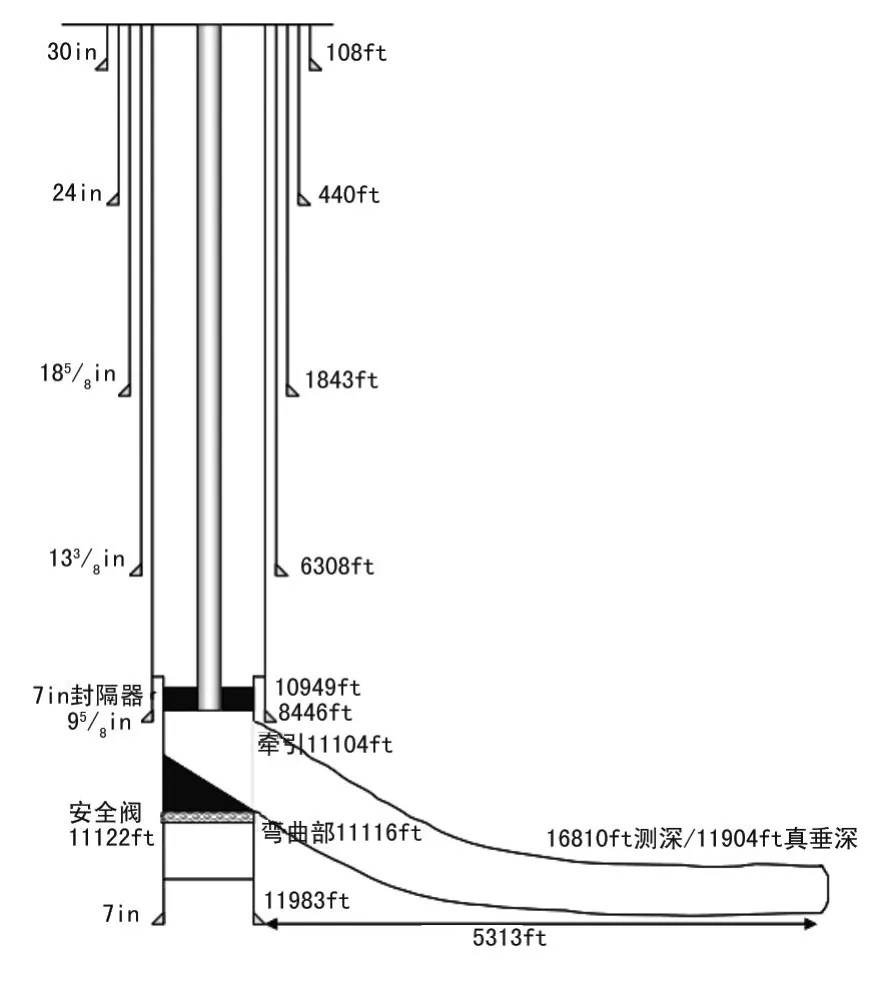

应用中径水平侧钻技术,可以轻易地在7 in筛管中,在57/8in的开窗操作中,由 Khuff-B层底部从 Khuff-B层进入 Khuff-C层以12°/100 ft造斜率下入造斜器。用中径水平侧钻技术,这个过程的总耗时仅仅需要50天左右,并且能显著地降低成本和减小风险。图1和图2是可供选择的井身结构。

图1 HRDH-AX1前期再入/修井井身结构

图2 HRDH-AX1后期再入/修井井身结构

3 钻井设计需考虑的因素

侧钻开窗,通常选用单程机械导斜装置。在允许范围内应该尽可能减小钻头穿过开窗井段和井底小直径井眼时的狗腿角严重度,在磨铣钻具尺寸误差大于1/8in时应重新定位开窗井段。

为了避免钻柱疲劳破坏,造成时间和钻井成本的浪费,扭矩和摩阻分析要先于优化钻柱组合进行。为减小扭矩和摩阻,通过对比分析容积式马达和旋转导向系统钻进水平段的成本效益,在钻井液中加入了润滑剂。

为减少钻井过程对储层的伤害,钻井过程中采用了最小允许过平衡钻进,使用了 73 lb/ft3(1 lb/ft3=16.018 kg/m3)的低固相分散钻井液体系。为避免岩屑在水平段堆积,在水平段钻进过程中,设计优化了水力参数方案和井底清洁技术。

4 钻井成效

4.1 钻穿完井段/造斜/开窗

钻穿完井段共耗时7天。出于相关性和确保造斜器避开下入套管接箍处,自然伽马测井/接箍测井要在下入造斜器之前进行。

确保造斜器下入合适的深度是极其重要的,例如在Khuff-B储层,压力比较高,为了避免不同的卡钻问题,而侧钻通过 Khuff-C储层。合适的造斜点选在 11 104 ft。入窗是在 11 104~11 116 ft,并且在4天要钻5 ft的裸眼井,两个底部钻具组合 (BHA)就是出于这个目的。第二个过程是入窗,目的是避免后面问题的发生,应用高黏度清洁钻井液是为了确保井壁清洁。

金刚石钻头用于钻横断面较软的碳酸盐储层,机械钻数最高为26.1 ft/h,每天进尺495 ft,完成了4 989 ft最后的水平井段。侧井段的机械钻数平均是18 ft/h,共钻28天到达总井深,即测量深度16 810 ft,真垂深11 904 ft。5个BHA用来控制井斜和方位角,其中2个用于造斜段,2个用于钻横截面,另外1个地质导向到总深。

4.2 钻井优化

整个过程节约的大部分时间是在裸眼段钻井中实现的,然而钻穿完井段、造斜和套管开窗所用时间与以往井基本相同。大部分钻井时间和费用的节约归功于底部钻井时间占到总时间的51%,而接单根时间仅为19%。好的射流和钻井液性能可以使驱扫和清洗井眼的循环时间只占8%。

商业润滑剂的常规添加剂可降低扭矩量达2 000~2 500 ft·lb。裸眼摩擦系数从0.38降到0.22。

细心选择、控制和再分析BHA和钻头性能,可以达到意想不到的钻头进尺,最后两个钻头进尺都超过2 000 ft。

相比计划的总钻井时间56天,所用时间为48.7天。

在10天内用7 in生产封隔器和4.5 in碳钢管柱进行了完井作业。

5 结论

◇中半径水平钻井技术已成功应用于Haradh-AX1井,造斜率是12.1°/100 ft;

◇相比过去在沙特阿美石油公司的 Ghawar油田的9口长半径再入侧钻井,用常规BHA、钻杆和导向工具的中半径水平钻井技术节约了34天的操作时间和33%的作业费用;

◇有计划严谨的性能追踪是达到从每个钻头到BHA的性能优化的重要方法;

◇在钻井液系统中使用润滑剂和好的射流对减小扭矩、拖拉和井眼问题都非常有效;

◇减少侧钻部分长度的理论优势是减少整个井眼轨迹的扭矩,这在 Haradh-AX1井已得到完全的实现;

◇很明显,Khuff-A、B和C储层都有充足的厚度和空间,这三个层都可用于侧钻和使用中、短半径轨迹钻相同压力体系和井眼尺寸的井。

资料来源于美国《SPE 120393》

10.3969/j.issn.1002-641X.2010.5.006

2009-03-31)