套管柱优化设计面临的问题及发展趋势

2010-10-13何英明雷杨何英君项玉婷中国石油大学华东

何英明 雷杨 何英君 项玉婷 (中国石油大学 (华东))

套管柱优化设计面临的问题及发展趋势

何英明 雷杨 何英君 项玉婷 (中国石油大学 (华东))

随着油气勘探开发领域的扩大,如何应对复杂地质条件、套管损坏严重、套管柱可靠性难以保证、套管成本居高不下等一系列问题,保证油气资源安全高效地开采,是目前套管柱优化设计面临的重要难题。通过对复杂地质条件的确定、套管合理选材、套管柱系统可靠性及成本最小等要求的分析,提出了以准确预测井下环境为前提,以研发新型套管管材为基础,以保证套管柱风险最小、成本最低为方向,优化套管柱设计,保证油气井安全高效开采。

套管柱 设计 可靠性 风险最小成本

1 引言

套管柱优化设计作为油气井钻井工程中的一个重要环节,是保证油气井寿命,合理高效开发油气资源的关键。随着油气勘探开发领域的扩大,套管柱优化设计面临着复杂地质条件和工艺技术水平等带来的诸多问题,使套管柱的可靠性难以保证。虽然近年来套管柱优化设计研究有了很快的发展,但是仍不能满足当今钻井的需要,如何应对日益复杂的地质条件和工艺技术的发展,保证油气资源高效安全地开采,是摆在套管柱优化设计面前的重要难题。通过分析套管柱优化设计所面临的问题和挑战,提出了解决问题的方法,指出套管柱优化设计发展的方向。

2 套管柱优化设计面临的问题

2.1 复杂的地质条件

套管柱设计中,对地层情况及井下环境认识不清,将使套管柱设计不合理;套管外载荷超过套管的抗外载强度,套管被挤毁;在高含硫气井中,套管选择不合理造成严重腐蚀,还会发生二氧化硫等有毒气体的泄漏,造成巨大的人员伤亡。

2.2.1 盐岩蠕变

随着深井、超深井的大量出现,深部盐岩蠕变地层钻井成为目前石油工程中的重大技术难题,由于地层蠕动变形而造成大量套管挤扁、缩径、错段、损坏。对于深部复杂地质条件下的深井、超深井,盐岩层是影响油气井寿命的关键[1]。

造成套管挤毁的原因很多,但根本原因是在地应力作用下套管所受外载超过了套管的抗外载强度。在常规的套管柱设计中,多年以来都是按照固井前的静液柱压力或者上覆岩层压力来计算套管外挤载荷,但是在盐膏层等蠕变地层井段,这样得到的外载荷与套管所处的环境不符,油气井投产后套管承受的外载要比完井时大得多,这就是由于蠕变造成的[2]。蠕变地层对套管柱科学设计和可靠性提出了更高的要求。

另外,地震、断层、地层滑移、地层出砂、永冻层解冻和再冻结等都会造成套管损坏,对套管柱设计提出了更高的要求。

2.1.2 恶劣环境

国内外油气田套管所处的恶劣环境主要表现在以下几个方面:高温高压;高含CO2、H2S和硫元素等含硫组分;高含Cl-、高矿化度;高产量(冲蚀)。多种因素交互作用使得套管腐蚀严重[3]。实践证明腐蚀从两个方面来降低套管的强度:一是改变套管的几何结构和几何尺寸;二是改变套管管材的力学性能,如氢脆破坏等。但是,现在国内外对套管腐蚀的研究并不系统,研究集中在不同条件下腐蚀对套管的腐蚀规律及防腐措施上,腐蚀对套管强度的影响规律研究不多,对于CO2和 H2S腐蚀套管的选材没有统一的标准。另外,套管螺纹腐蚀会导致丝扣密封失效或脱扣。

2.2 套管损坏日益严重

随着油田开采进入中后期和复杂井的大量出现,套损现象日益严重。套管损坏的主要因素包括前面所提到的地质因素和工程因素。工程因素主要包括:套管材质、固井质量、射孔、注水、压裂等。从套管的破坏形式上来看,主要有错断、缩径、变形、腐蚀、泄漏等多种形式,其中套管挤毁现象是最为广泛的。套管挤毁最终归结到套管的抗挤强度,套管制造过程中的残余应力、套管不圆度和壁厚不均匀度会对套管强度计算值产生很大的影响。非均匀载荷、套管材料的屈服强度和径厚比对抗挤强度计算值的影响同样不能忽视。

水泥环对套管强度的影响研究较为广泛,但是结论并不完全一致。前苏联科学研究院的专家认为,水泥环可以提高套管的抗挤毁强度,应该采用考虑水泥环的卸载作用。然而,美国《钻井手册(甲方)》建议不考虑水泥环的卸载作用,原因是目前的固井工艺难以保证在套管外形成一个均匀连续的水泥环。我国学者林凯[4]等认为,即使固井完好的情况,提高套管抗挤能力也并不是很大。他们的理论分析结果表明,套管抗挤毁能力不超过10%,且实验结果总是小于5%。因而,他们建议在套管强度设计时不考虑水泥环的影响。总体来说,要不要考虑水泥环的影响,目前国内外还没有定论。

2.3 套管可靠性难以保证

套管的可靠性可以分为两个方面:套管可靠性设计及可靠性安全系数的确定。

套管可靠性研究是在可靠性理论迅速发展和套管安全研究方法亟需改进的情况下提出来的,美国、前苏联、英国等国家在套管可靠性研究方面做了很多的工作。目前,套管的可靠性研究主要是基于概率可靠性理论[5-6],概率可靠性理论需要大量的不确定信息来确定其概率密度函数,而在实际工程中,这些不确定性信息有时难以准确获知。对我国来说,现场技术人员对可靠性数据收集不全,现有的研究大多基于随机模拟理论,还停留在定性分析阶段,对在实际中应用的套管可靠性还未进行较为系统的分析研究。

套管设计其基本思想是根据预定载荷和套管强度,考虑一定的安全系数对套管柱进行强度设计。传统的安全系数都是根据经验来确定,它反映了一定的统计特性,缺乏理论指导,具有较强的主观随意性,造成了“过设计”和“欠设计”,对套管柱的可靠性和安全性缺乏有效的控制。以普光气田为例:普光气田主体31口井,80%以上生产套管发生变形。不能确定套管柱安全时的可靠度,高的安全系数并不代表高的可靠度,安全系数并没有和可靠度相联系。比如,对于蠕变地层和常规井段,抗外挤安全系数均是1.2,但是可靠度肯定是不同的。因此,需要将可靠性理论[7-8]引入套管设计安全系数的确定中,将安全系数和可靠度相联系,根据不同井段确定不同的可靠性安全系数[9-10]。

2.4 成本的有效控制

随着深井、超深井的大量出现,油气井成本直线上升,而套管柱的花费在油气井成本中占有很大的比例。因此,在套管柱的优化设计中,应该在保证套管柱安全性和可靠性的基础上尽最大可能降低套管柱的成本,这对油田开发具有重大的经济意义。

但是现在的研究大多是仅仅考虑强度因素,对成本的关注较少。1996年,A.S.Halal[11]等提出了套管柱的最小成本设计,提出了一种修正的分枝界限搜索理论,但这种优化方法利用了树的概念。当套管种类多,井深大的时候,树的高度和节点的数目都会变得很大,这样使树的评价花费较长的时间,优化工作难以进行 (如果一个树具有7840个分枝,评价这些分枝将会花费1011年的时间)。1999年,高德利[12]提出了使用数据库的查询方法实现优化模型的求解。但这是一种局部优化,并没有对全局优化进行探讨。2006年,金业权[13]提出使用运筹学的观点解决成本约束条件下的套管柱优化设计,使用单纯型法中的图解法来求解。但是,这种方法有很大的局限性,对于变量的变化,如果有3个或者3个以上的变量,那么求解将会变得很困难,并且在计算机上也较难实现。因此,研究在保证套管强度前提下套管柱全局成本最低设计方法刻不容缓。

3 对套管柱优化设计提出的挑战

3.1 准确预测复杂地质条件

准确地预测井下地质环境是进行套管柱设计的前提,地层的非均质性、地层倾角、岩石性质、断层、地震活动、地壳运动等对套管设计都产生很大的影响。通过对井下地质环境的预测,可以设计合理的井身结构,选择合适的套管可以减小套管挤毁、腐蚀等复杂事故的发生。比如就川东北气井而言,准确预测温度、压力、腐蚀气体类型,对于合理选择套管,减小套管的腐蚀程度有很重要的意义。但是,目前复杂的地质条件对于准确确定井下因素带来了难题。

3.2 套管合理选材

随着国内外深井、超深井的增加,地质条件更加恶劣、腐蚀加剧等使套管服役条件越来越苛刻。多年以来采用API标准进行生产的套管具有很大的局限性,因此应该大量开发非API标准套管。苛刻的服役条件对套管的质量提出了更高的要求,针对日益恶劣的井下环境,应该开发满足特殊要求的套管,如高抗挤套管、抗酸腐蚀套管等。

套管柱间联接的主要形式是螺纹,约有80%的套管失效发生在螺纹连接部位,螺纹直接影响着套管柱的可靠性,因此要保证套管柱安全可靠地工作,研究套管螺纹的有关特性就显得非常重要。为了满足高温高压井、高腐蚀井、大斜度井等的特殊要求,除了使用API标准规定的4种螺纹连接类型外,还应该大力开发特殊连接螺纹。对于螺纹密封性,螺纹连接强度等衡量套管质量的重要指标也应该开展广泛的研究。但是目前我国的材料水平较低,是我国特殊套管和螺纹接头研发的瓶颈。

3.3 套管柱安全可靠性

目前可靠性套管设计还不能完全代替常规设计。套管的可靠性研究主要是基于概率可靠性理论,但在实际工程中,不确定信息难以准确获知,然而其界限易于确定,基于以上思想,是否可以考虑基于非概率可靠性理论[14]的套管可靠性设计?但是,国内外关于这方面的研究现在还没有。对于基于可靠性理论的安全系数的确定国内外也进行了很多的研究,而目前现场还是根据经验统计的方法确定安全系数。套管可靠性设计方法依靠大量准确的现场数据和相关理论的发展,可靠性理论、风险分析方法、大型数据库的建立是不可或缺的。

3.4 降低套管成本

随着我国主力油田进入后期开发,寻找新的能源接替区已刻不容缓,勘探开发难度日益加大,深井超深井越来越多,钻井成本越来越高。以川东北地区为例,几千万、上亿元的井大量存在。套管柱成本在钻井成本中占有很大的比例,因此,对套管柱进行最小成本优化对于降低钻井成本,对于油田经济合理的开采,抵御当前世界经济危机的冲击具有重要的意义。但是,目前套管成本最小化算法方面的研究较少,是制约着最小成本套管柱优化设计的主要因素。

4 套管柱优化设计发展趋势

4.1 准确预测井下复杂地质条件

在钻井过程中钻遇地层构造复杂多变,首先要根据实际钻井资料和邻井资料,收集大量的井下温度、压力数据、是否有腐蚀气体、断层、地层倾角等,调查该地区钻井事故,形成易于维护的数据库系统,用于指导套管柱优化设计。

针对钻井中遇到的复杂地层特别是盐膏层,要准确预测盐膏层位置与长度,选择根据地应力计算套管外挤载荷的方法,使套管外载荷计算更加符合现场实际,减少套管损坏。但在石油勘探开发中,地应力研究区块较大,而测量的已知参数信息量少,直接用有限元模拟所得到的结果往往与实际情况有较大的偏差,这些问题成为地应力理论分析和数值模拟的“瓶颈”,也是盐膏层段套管优化设计的主要屏障。为此,应该将岩土工程反演理论和有限元数值模拟相结合,引入到油气井工程深部地层地应力分布中[15],这对盐膏层井段套管柱的合理设计有着重要意义。

4.2 加强防腐技术研究与新型管材持续研发

加强化学防腐和电化学防腐的研究,对腐蚀环境、腐蚀机理进行深入研究,积极研究新型高效抑菌、杀菌剂等化学防腐材料,推进新型管材的研发。针对深井超深井增加,套管工作环境日渐苛刻,研究开发高强度、高抗挤,抗 CO2、H2S、Cl-共存的经济型套管。

目前,全球朝着深井、超深井、复杂井进军,井下工况越来越复杂,传统的API螺纹接头由于自身的缺陷已经不能满足现场应用,因此应该开发特殊螺纹接头。但是,目前我国开发的特殊接头数量很少,大部分依靠进口,价格昂贵,加之附件不能及时供应,难以满足现场应用,因此,研究开发适合我国国情的特殊螺纹接头迫在眉睫。

4.3 最小成本优化算法设计

随着深井超深井的大量出现,套管柱结构越来越复杂,套管段数越来越多。如果要找成本最小套管组合,用穷举的方法显然是不可行的,计算机的计算速度也不允许将所有的套管柱组合运算一遍;如果要成本最小化,就要借助于优化算法。

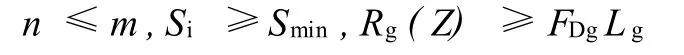

套管柱成本优化设计的目标,是在满足设计约束的条件下使套管设计方案最经济。此时,优化设计的目标函数是整个套管柱的总成本,它是组成套管柱的各段套管的成本的总和。而各段套管的成本是其长度和纲级的函数,等于其长度和单位长度价格的乘积。其约束可分为两类,即几何约束和载荷约束。几何约束包括:最小通径、最大段数、最小段长和可供选择的套管等。载荷约束是确保套管柱能够承受的任何给定深度的最大载荷,并且有一定的安全余量。可以把这些因素抽象为数学模型:

约束条件

式中C——套管柱总成本 (或总重量);

Ci——第i段套管成本 (或重量);Si——第i段套管柱的长度;Smin——允许的最小段长;

m——允许的组成套管柱的最大段数;

n——设计结果的实际段数;

FDg——广义设计系数;

Lg——广义载荷。

优化算法有很多,关键是针对不同的优化问题,应用不同的算法。例如梯度、Hessian矩阵、拉格朗日乘数、单纯形法、梯度下降法等都是比较经典和简单的算法;而对于更复杂的问题,则可考虑用一些智能优化算法,例如遗传算法[16]和蚁群算法[17],此外还包括模拟退火、禁忌搜索、粒子群算法等。对于套管设计来说,要评价的解如此之多,以至于不可能在有限的时间内对所有解进行评估。所以,需要一种“更聪明”的搜索算法,通过检验更少的可行解就可以获得最优解。遗传算法、粒子群算法、蚁群算法等都属于群智能优化算法范畴,套管柱优化目标函数:成本最小,约束条件清晰,群智能优化算法对其是适用的,在使用中为了保证计算速度和尽快收敛,经常是几种算法联合使用,具体效果还有待于进一步实验。但在钻井成本居高不下的情况下,智能算法优化设计套管柱方法是一个很好的探索。

4.4 套管柱优化设计专家系统的开发

对钻探地区地质条件进行准确预测,收集地区实际钻井资料、钻井事故、套管管材类型等大量现场资料,编制易于维护的数据库系统,对套管柱优化设计做好数据基础。对影响套管柱使用寿命的所有因素进行分析,结合寿命预测理论,建立各自的数学模型;建立套管柱破坏失效数学模型;对影响套管柱成本的因素进行分析,结合工程实际,建立套管柱成本数学模型;结合相关原理将所有模型结合起来,设计一套综合考虑各种因素的套管柱优化设计专家系统。这样在套管柱设计阶段就能将套管柱系统的可靠度控制在预定的水平,降低失效概率,从而避免常规设计中难以控制的风险。在保证安全的基础上,最大限度地降低成本,做到科学设计,合理施工。

5 结论

随着国内外深井、超深井大量增加,地质条件恶劣、腐蚀加剧和套管工况更加复杂等使套管服役条件越来越苛刻,套管柱成本也急剧升高。传统的套管柱优化设计方法难以满足复杂井的合理设计,因此应该以准确预测井下地质条件为前提,以套管管材的持续研发为基础,综合考虑风险和成本因素,开发便于现场普遍推广的套管柱优化设计专家系统,用于指导工程实际。

[1]霍志欣,等.非均匀地应力下的套管损坏机理[J].石油矿场机械,2008,37(3):65-69.

[2]易浩.复杂地层套管损坏机理研究[D].西南石油学院, 2005:4-5.

[3]杨龙,等.油气井套管技术现状及发展方向[J].石油矿场机械,2005,34(3):20-26.

[4]林凯,等.水泥环对套管强度影响的理论和试验研究[J].石油机械,2004,32(5):13-18.

[5]吕震宙,冯蕴雯.结构可靠性问题的若干进展[J].力学进展,2000,30(1):21-28.

[6]Ben-Haim Y.A Non-probabilistic Concept of Reliability [J].Structural Safety,1994,14(4):227-245.

[7]凌树森.可靠性在机械强度设计和寿命估计中的应用[M].宇航出版社,1988:50-55.

[8]李为柱.传统安全系数与可靠性安全系数[J].质量管理.1990,6:32-33.

[9]刘清友,等.套管的随机可靠性设计方法[J].钻采工艺, 2000,2:40-43

[10]keilty.Applying Quatitative Assessment to Casing Design.SPE35038.

[11]Halal A S.Minimum Cost Casing Design.SPE 36448.

[12]高德利等.含盐膏层复合套管柱优化设计技术[J].石油钻探技术,2003,31(5):4-6.

[13]金业权.成本约束条件下套管柱优化设计[J].天然气工业,2006,26(5):147-148.

[14]Qiu Z P,Mueller P C,Frommer A.The New Nonprobabilistic Criterion of Failure for Dynamical Systems Based on Convex Models[J].Mathematical and Computer Modelling,2004,40(1-2):201-215.

[15]练章华,等.油气井工程中地应力场反演研究的发展[J].石油钻采工艺,2009:31(1):1-5.

[16]David E.Goldberg,John H.Holland.Genetic Algorithms and Machine Learning[J],Machine Learnings, 1988,3(2-3):95-99.

[17]Marco Dorigo and Thomas Stutzle.Ant Colony Optimization[M].The MIT Press,2004:33-40.

10.3969/j.issn.1002-641X.2010.11.010

2010-03-02)