轴承模拟试验设备测控的计算机实现

2010-10-11李靳东郭绍鹏程旭彦

李靳东,郭绍鹏,程旭彦

(洛阳轴研科技股份有限公司试验技术开发部,河南洛阳471039;)

1 前言

2 测控系统的实现形式及硬件构成

2.1 测控系统的实现形式

轴承模拟试验设备用来模拟轴承在实际工况下的承载能力、运转状态以及使用寿命等指标,主要用于汽车轮毂轴承的模拟试验[1],可为整车试验提供模拟数据支持。测控系统将轴承所承受载荷简化为轴向以及径向载荷进行监控,主轴转速由变频器驱动电机或者电主轴进行测控,同时在轴承外圈安置温度传感器和振动传感器,用来监测轴承运转中的温度和振动变化以确定轴承的实际使用寿命,还可根据不同轴承的具体试验要求辅以加热或者泥水喷溅装置。

2.2 测控系统的硬件构成

测控系统硬件由工业控制计算机、相应的数据采集以及信号控制板卡、通讯板卡、滤波装置、外围电气系统、传感器和液压比例阀等构成。文章主要介绍与计算机相关的部分。

(1)工业控制计算机由工业用钢质机箱(配合14槽PCI/ISA总线工业级底板,可提供极大的使用扩展)、PICMG1.0总线标准全长CPU卡、使用Inter主流芯片组配合双核CPU、内存以及硬盘光驱组成,具有高可靠性、硬件配置可装配扩充性、可维护性等特点,能够满足工业环境下长期高效的正常使用。

(2)整个系统要完成测控工作,必须通过各种数据采集板卡、信号控制板卡、通讯板卡等来实现。轴承模拟试验设备需要测试轴承外圈温度、轴向径向载荷、振动信号等不超过10个现场信号,控制轴向径向载荷的方向和大小、电机启停等。基于可靠性和经济性的需要,选择一块多功能数据采集卡,如凌华公司(ADLINK)的ACL-8112PG[2]就可以完成以上测控内容。此类板卡一般提供16路以上单端或者8路以上双端信号输入(A/D功能);可编程指定增益从0.5~1000;16路以上数字输出(DO)和数字输入(DI);2路模拟输出(D/A功能)以及3个可编程的8254定时器/计数器;采用ISA总线形式[3]。可以完成现场数据采集、载荷控制、电机启停控制、无人值守电机状态监控等测控系统所需的全部功能。板卡提供单路100kHz以上的采样频率,自带驱动可以调用函数使用所有功能,或者由使用者嵌入汇编语言访问指定寄存器使用板卡各项功能。板卡12位的采样数据位可以表示的数据精度为0.02%,轴承模拟试验设备的信号采集精度要求最高不会超过0.2%,板卡高于一个数量级的精度完全能够满足其使用要求。

(3)该系统使用变频器驱动电机使主轴旋转,主流变频器都支持标准的mobus通讯协议,利用485总线与计算机进行双向通讯测控。使用RS485的接口卡来完成通讯任务,达到无级变速以及监视电机转速电流等测试数据的作用。通讯板卡最好选择带光隔离器,可使计算机和其他设备不会被地环流损坏,增加恶劣环境下的可靠性。

(4)设备主要干扰源来自变频器,在做好地线处理和变频器抗干扰措施后,根据现场信号的具体情况,选择合适的电阻电容,组成阻容滤波装置,就可以得到准确的采样信号,保证试验的进行。

3 测控系统的软件编程原理以及实现方式

3.1 软件编程工具

编程软件使用Borland公司出品的C++Builder5.0,这款软件以C++为核心,内置了100多个完全封装了Windows公用特性且具有完全可扩展性(包括全面支持ActiveX控件)的可重用控件,结合可视化开发环境可以高效灵活地编制工业级别的测控程序[4]。

3.2 轴承模拟设备测控软件的实现方法

软件是一个测控系统的核心,负责采集现场信号数值进行显示保存,控制设备按照用户要求正常运转,监视设备运行,达到无人值守功能,所以一个测控系统是否完善,测控软件具有决定性作用。下面将着重介绍软件在轴承模拟试验设备中的应用及实现方法。

每个城市都会有自己的蔬菜供给基地,汤翠就住在那儿,南菜村。本来,城市是朝北规划的,汤翠他们就有些眼气。眼气也就那么一会儿,日子还得过下去,南菜虽不比新规划的北区好,但赶上好形势了,变化也算得上日新月异。

测控软件按照其功能主要分为测试模块、控制模块以及其他譬如存储、界面显示、打印等辅助模块。

3.2.1 测试模块

测试模块主要完成现场模拟信号的模数转换工作以及与变频器的数据通讯工作。

需要测试的现场信号有2个温度、1个振动、轴向径向力传感器。传感器通过各自配套的放大器输出0~5V或者0~10V信号,对应其线性的信号输出。比如温度传感器量程为0~200℃,电压输出为0~5V,1V电压值即对应温度值为40℃,同理,其他传感器也有线性电压输出关系。测试信号通过前置的滤波装置去除干扰信号,接入数据采集卡,测控软件利用板卡提供的数据寄存器存储地址以及偏移量,结合汇编语言编制数据采集驱动程序,完成现场信号的数模转换(A/D)。

ACL-8112PG数据寄存器为12位表示,即2的12次方为4096个整数来表示现场的模拟信号。如果板卡输入信号的电压量程为0~5V,那么寄存器里存放的数字表示为0~4096;比如温度一路信号在寄存器里存储为1024,线性对应信号输入电压应为1024×5/4096等于1.25V,单位电压值对应温度值为40℃,可以得出此时的现场温度为1.25×40=50℃。以此类推,力传感器、振动传感器均可以这样得到计算机可以处理的采样数值。

虽然信号经过前置的滤波处理,但是一些微小的杂波和线间干扰还是会影响到数据的精确。为了保证数据准确,软件利用8112PG板卡具备100kHz的采样频率这个特点,全速采集所需的信号放入内存数组,进行软件滤波,根据信号的特点采取不同滤波法。算术平均滤波法为连续取N个采样值进行算术平均运算,N值越大,信号平滑度较高,但灵敏度较低,适用于温度等变化较慢的信号;防脉冲干扰平均滤波法为连续采样N个数据,去掉一个最大值和一个最小值,然后计算N-2个数据的算术平均值,适用于现场环境复杂,可以消除可能出现的短暂脉冲干扰所引起的采样值偏差;还有一些滤波法,比如滑动平均滤波法、限幅平均滤波法等,可以选择使用来提高信号的准确性[5]。对于交流输出的振动传感器来说,不能使用软件滤波来进行处理,可根据信号的干净程度来选择合适的高速采样频率对交流信号进行采集处理。

以台达公司出品的VFD-B变频器来说,软件可以使用RS-485通讯功能来实现对变频器的无级调速以及主机转速、电流、电压等参数的采集工作。RS-485通讯方式为上位机下位机模式,可以通过各个下位机(变频器)的地址不同,上位机(工控机)来实现一控多的工作。

3.2.2 控制模块

控制模块是软件的核心,主要完成设备的载荷调节。

模拟汽车实际工况就要求轴承径向载荷一直保持单向施加来模拟汽车自重,而轴向力则是模拟汽车转弯等受力情况,所以载荷的方向控制就集中在轴向载荷的换向上面。监控软件通过ACL-8112PG板卡的数字输出功能,控制相应继电器吸合来驱动换向阀完成轴向载荷的换向功能。

载荷大小的控制则是利用ACL-8112PG板卡的数模转换(D/A)功能,软件内嵌汇编语言将指定位置寄存器写入12位数据,即0-4096之间的整数值,板卡对应输出0~5V直流电压,通过放大器作用于液压比例阀来控制对应油路的载荷大小。

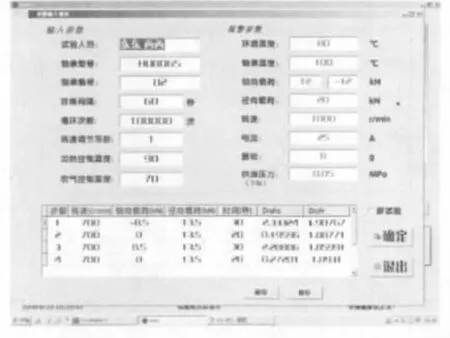

试验人员根据轴承的具体情况以及汽车模拟试验的情况,总结出一套适合的转速载荷谱,包含每一步要求的主轴转速、轴向径向载荷的大小、载荷的方向、本步运转的时间等信息,转速载荷谱可以无限添加或者删除步骤。在其他输入项目诸如存储时间、循环次数以及报警参数等等输入完毕保存后,软件就会根据输入的步骤进行自动试验。测控软件输入界面见图1。

图1 测控软件输入界面

试验中,轴向径向载荷同时作用在试验件的工装上,悬臂的结构势必会造成两个方向载荷的互相干涉,由于径向载荷方向保持不变,载荷大小一般也保持不变,所以在加载控制程序中对径向载荷的大小进行适时调节,也就是不间断地以100ms级别精度进行(设备中电信号传输为ms级别或者更高,比例阀芯动作为10ms级别,而油缸克服摩擦力及行程所用时间基本要到秒级别,所以此类设备最快的载荷调节周期单位为100ms)。由于径向载荷不停受轴向载荷换向以及大小变化的影响,很难达到长时间稳态,所以其闭环反馈调节方式主要选用比例(P)+微分(D)方式。微分控制中,控制器的输出与输入误差信号的变化率成正比关系,它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。使被控量也就是径向载荷能够快速稳定在试验要求的数值[6]。

但是对于轴向载荷的控制就不适宜使用简单的PID调节方式,由于频繁的在拉、压中位之间转换,载荷的大小发生变化,同时径向载荷的实时调节也会对轴向载荷的调节造成很大的干涉影响,试验要求轴向载荷在换向过程中,从开始调节到90%稳态控制在2s以内。为了解决这些控制中出现的问题,软件设计了一种单步限次反馈调节的办法,以图1输入的4步转速载荷谱为例:载荷谱中DaFa、DaFr就是轴向载荷和径向载荷的D/A调节电压(叙述方便,正常使用的测控软件此两项不做显示)。轴向载荷的调节以500ms时间间隔为调节定时器,比如在转速载荷谱滚动到第三步时,头两个定时器周期(即1s内)DaFa控制量不进行调整仍发送2.2888 6V,之后以轴向载荷的采样值为反馈进行调节,在滚动到第四步时,DaFa的数值一起存入转速载荷谱用于下一周期第三步轴向载荷的初始控制量。由于两种方向载荷的相互影响,就必须对其中一个载荷相对缓慢地调整以保证整个系统的稳定。径向载荷以100ms为时间间隔实时快速调整,轴向载荷在步骤更替时需要换向变载,油缸运动到位也需要大概1s的时间。所以在头两个定时器周期也就是1s内,轴向载荷调节不根据反馈来调整,同时500ms为时间间隔的定时器也保证了轴向载荷调整的相对缓慢,平衡了整个控制系统的稳定性和快速性。

试验要求的轴向载荷一般都有拉压和零位,比如图1中的第二步和第四步。在轴向载荷回零时,尽管DaFa发送0电压信号,轴向载荷也会受到径向载荷的拉力的影响无法回到零位,影响试验精度。测控软件可以智能判断轴载由压力方向回零,也就是图1中第一步滚动到第二步的情况,轴向载荷在换向置中位,DaFa发送0V电压时仍存在少许压力,此时测控软件内部将此步控制量0kN换为0.02kN(即换为拉力方向的一个很小的量),改变轴向载荷方向为拉力方向进行载荷调节,这样就可以逐步抵消径向载荷对于轴向载荷零位的影响。轴载由拉力方向回零同理可以处理。图1中第二步,第四步的零位中DaFa就是软件自动调整消除零位误差的数值。图2为软件过零位的调节效果。

图2 测控软件监控界面

同时,软件具备设备自动测控运转、数据自动保存打印、采样曲线实时显示以及全程曲线的保存显示(此功能可存储整个试验过程所有参数的曲线数据,可以宏观地观察整个试验所有采样参数的变化情况,对试验结果的评价有参考作用)等功能。整个测控软件在一次输入完整的运转信息后,可以实现无人值守的自动试验过程。完备的报警处理机能可以在试验出现所有故障时及时报警,停止设备运转,关停所有电机,保护设备免受损害。

3 结束语

本文介绍的测控系统计算机实现方法主要包括硬件构成和软件实现两个方面,通过测试和控制两个方面介绍了软件实现的方法。文章介绍的轴承模拟试验设备测控系统已经投入实际使用,客户反馈良好,对其它设备的测控系统研发也有一定的参考价值。

[1]凌华公司.NI公司板卡说明资料[Z].

[2]张金焕,王大力.汽车轮毂轴承模拟试验技术[J],轴承,2002,(9):24-26.

[3]任家富,虞先国,陶永莉.数据采集与总线技术[M].北京:北京航空航天大学出版社,2008.

[4]陈宽达.C++Builder深度历险[M].湖北:华中科技大学出版社,2002.

[5]祝常红,彭坚.数据采集与处理技术[M].北京:电子工业出版社,2008.

[6]Gene F.Franklin,J.David Powell,Abbas Emami-Naeini.自动控制原理与设计:第5版[M].李中华,张雨浓,译.北京:人民邮电出版社,2007.