树脂眼镜片生产流程(下)

2010-10-11茹占军谢家兴

茹占军谢家兴/文

课程

树脂眼镜片生产流程(下)

茹占军1谢家兴2/文

(续上期)

3.1.4 研磨和抛光

这里的研磨是在第一类粗切情况下。如果磨边机只是粗切,镜片在抛光之前必须经过研磨工序。一般来讲,研磨过程与抛光可以用同样的设备,不同的是,研磨过程中应用不同的研磨材料、研磨垫和研磨液,还要配合工艺参数(如压力,时间等)。对不同镜片基材供应商会有不同的建议,不过大多建议用不同粒度的研磨垫分两步研磨,这样更加有利于后面的抛光过程。相比抛光工艺,研磨所需的研磨垫的粒度要大得多,类似于常见的砂纸,研磨液可以是清水,压力也较一般抛光所需压力小0.1~0.2巴。这是因为,相比抛光片,研磨垫的粒度大,在不需要大压力的情况下就可以做到较大深度的移除量;而且,该过程只是一个真正抛光的预处理,所以研磨液的作用主要是润滑,降温和带走研磨废渣。

近些年随着镜片制造技术的不断发展,越来越多的车房采用镜片精切直接到抛光方式。这是得益于车房磨边机技术的发展。数控机床技术、高速精刀控制技术(0~22000rpm)和机床精切过程可以在表面误差(+/-0.005mm)的前提下足够保证度数的精确性和稳定性。

图1 2 车房镜片制造部分耗材(保护膜、抛光片、抛光液等)

图13 抛光机

经过抛光工序后,镜片的表面光洁度和透光能力都达到了视光学所需的理想状态,这时就可以进入清洗环节了。

3.1.5 清洗和检测

镜片清洗的目的是为了去除镜片表面抛光残留物和其他杂质。

根据车房需要(生产规模和成本考虑),清洗一般分为自动清洗和人工清洗。清洗所需的清洗液由一般的洗洁精到丙酮或酒精各异。

镜片经过清洗环节后,需要进行表面外观和度数检查,从而确定镜片的质量情况。

外观检查,一般可依照GB10810.1-2005或ISO 8980-1 2004方法,不借助光学放大装置,在明视场、暗背景中进行镜片的检验。图14所示为推荐的检验系统。检验室周围光照度约为200lx。检验灯的光通量至少为400ml,例如可以用15W的荧光灯或带有灯罩的40W无色白炽灯。

此外还有几何尺寸检测,如直径、厚度、形状等,在这两个标准里都有详细规定。

度数检测包括球面度数、柱面度数、轴线、棱镜度数、棱镜方向等。相关方法和标准在上述两个标准中有详细叙述。

图1 4 目视法检测镜片疵病的检测系统

3.2 镜片染色

染色是镜片生产的重要选项。染色的目的有很多:有的客户是为了美观,需要镜片有一定的颜色;有的是为了让染色后的镜片能吸收一定量的可见光,在强光下不太刺眼,更加舒适;也有的是应用到某些特殊场合、工作环境,从而增加对比度。

本文讨论的染色机理和工艺流程主要是针对树脂材料。在玻璃材料中添加一些有特殊性质的金属盐后也会呈现着色效果。

3.2.1染色机理

CR-39树脂镜片对疏水性的颜料有很好的亲和力。在温度80~90°C时,树脂镜片受热,分子间隙扩大,溶于水中的染料微粒可以进入其分子间的间隙内,使之着色。当镜片冷却后,分子间隙缩小,颜色固定,完成染色。同时,在高温时,染色液的分子运动量增大,活动性大大增强,也有利于颜色分子和基材的结合。

3.2.2 染色方法与流程

首先,配制标准染色液和褪色液。尽管镜片的颜色千变万化,但各种不同的颜色主要取决于3种颜色的搭配——红、蓝、黄的不同比例。为了方便操作,还可以配另外一套类似颜色调色用。褪色槽一般为染色助剂或(和)漂白剂,褪色剂的作用是使镜片褪色。一旦发现染色效果不理想,如颜色太深或颜色不均匀等,可将染色镜片放入事先按比例配置好的、温度在80~90℃之间的褪色剂水溶液中,进行褪色。不过,褪色剂只能使镜片颜色变浅,做不到使其完全恢复到原来的无色状态。

然后根据标准片或者配方,根据图15所示的路径进行操作。

图15 染色工艺流程

图16 6槽染色缸(BPI)

有3点值得注意:a. 尽管染色工艺的自动化程度越来越高,但操作员的经验起着非常重要的作用;b.所染的颜色会因镜片本身的屈光度、边缘和中心区域不同而有明显的差别;c. 谈颜色对比的前提一定是在同样的光照条件(即同样的亮度)下。

染色的目的在于减少光线的通过,无论是可见光还是不可见光。CR-39 树脂镜片白片(基片) 可按不同的用途和要求染成各种不同的色片,各种色片均可吸收99 %以上的紫外线辐射,蓝光透过滤率小于2%,可见光衰减约17%~85% ,可滤出有害光,最大限度地透过有用的光,从而保护人们的眼睛,提高视物清晰度。

3.3 树脂镜片加硬

树脂片镀加硬膜是为了防止镜片在日常使用中,由于灰尘或沙砾的摩擦而对镜片表面造成划痕。我们知道,树脂镜片的硬度要比玻璃镜片小得多,一般情况下,树脂镜片都要经过加硬处理才会到眼镜店。

3.3.1 加硬镀膜技术发展和工艺介绍

迄今为止,加硬技术已经经历了4个阶段:将石英材料于真空条件下镀于镜片表面,形成较坚硬的防护膜;采用浸泡法在有机基材上镀硬度高且不易脆裂的材料;为了满足减反射镀膜对耐磨性的要求对耐磨损膜材料硬度进行新的筛选。第4代的耐磨损技术采用了硅原子,即耐磨损膜既含有有机基质有含有包括硅元素的无机超微颗粒物,使耐磨损膜具备了韧性又提高了硬度。

现代的加硬镀膜技术最主要是采用浸泡法,即经过多道清洗后浸入加硬液中,过一段时间后,以一定速度提起。这一速度与加硬液的黏度有关,并对耐磨损膜层的厚度起决定作用。提起后在100℃左右的烘箱中聚合4~5个小时,膜层厚度一般在3~5μm。

镀膜结束后需进行外观质量检查,如果镜片出现回流印或者膜层不净、裂纹等超过了允许范围,需要进行褪膜返工。褪膜液可以是KOH溶液。

图17 加硬设备

3.3.2 加硬镀膜测试方法

3.3.2.1 膜厚测量

同减反射镀膜一样,膜厚的控制对耐损膜非常重要。这不仅与本身抗刮花性有关,同时与后面减反射镀膜也密切相关。加硬镀膜的膜厚如果超标,很可能对减反射镀膜产生较大影响,如产生膜层溶液崩裂等。

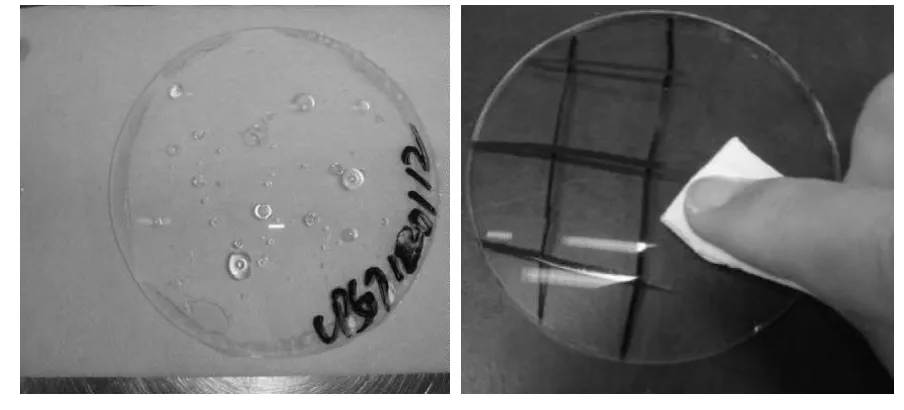

图18是来自于网络的膜厚测量示意图。

图18 膜厚测量

3.3.2.2 钢丝绒试验

用一种特定规格的镜片钢丝绒,在一定的压力和速度下,在镜片表面摩擦一定的次数,然后用雾度计测试镜片摩擦前后的光线漫反射量,从而判断镜片膜层是否合格。摩擦后的镜片判断也可以通过与标准片的比较得出测试片的等级差别来判定测试片是否合格(如图19)。

图19 钢丝绒试验

3.3.2.3 磨砂试验

将镜片置于盛有砂砾的容器内(规定了砂砾的粒度和硬度),在一定的控制下作来回磨擦。结束后用雾度计测试镜片磨擦前后的光线漫反射量,并且与标准镜片作比较。

3.4 树脂镜片真空镀膜

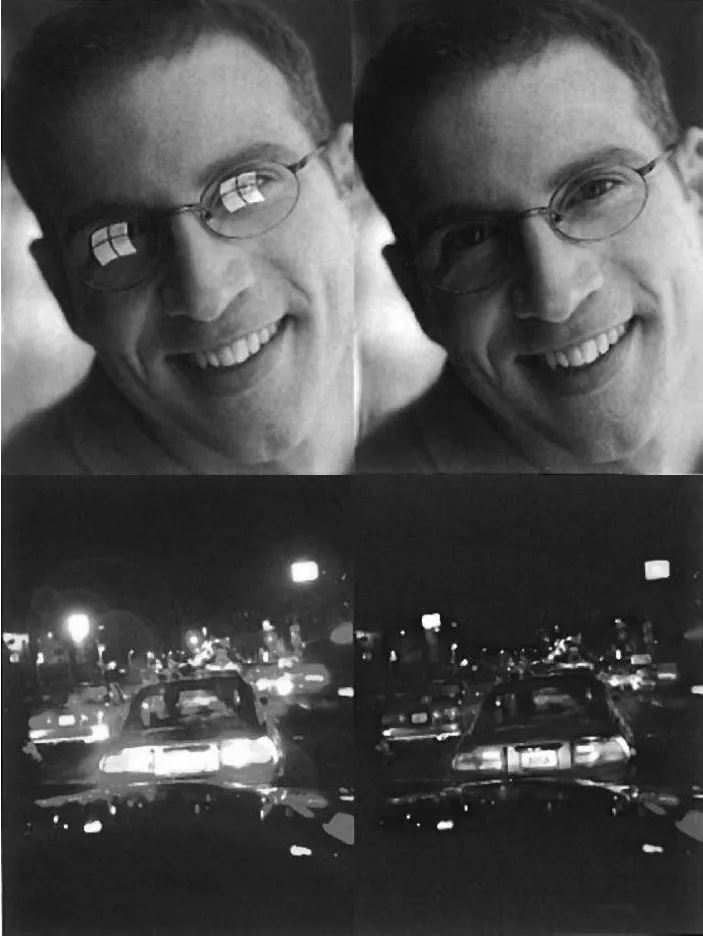

经过加硬镀膜的镜片无论在光学性能还是耐磨损方面都有了大大提高。但是,要使得镜片具有完美的视觉效果,具有良好的抗油污或防水性能,就必须经过真空镀膜工艺了。图20是一个典型的实例对比。减反射膜可以大大降低或消除镜面效应、虚像和眩光的影响。

图2 0 一般加硬膜(左侧)和减反射多层膜对比

3.4.1 减反射膜

3.4.1.1理论依据

减反射膜是以光的波动和干涉为基础的。 两个振幅相同、波长相同的光波叠加,光波振幅会增强;如果两个光波振幅相同,波程相差半波长的两个光波叠加,会相互抵消。这也是波动理论普遍适用的原理。利用这个原理,在镜片表面镀上减反射膜,使得膜层前后表面产生的反射光相互干扰,从而抵消了反射光,达到减反射的效果。镀膜方式一般有两种:蒸发镀膜和溅射镀膜。本文以蒸发镀膜为例进行介绍。

镀膜材料主要有氧化钛、氧化锆等高纯度金属氧化物。

3.4.1.2 减反射镀膜流程

减反射镀膜流程包括:镀膜前准备、镜片上架、入炉、镀膜、出炉、检测6个步骤。其中,镀膜过程为程序控制,而镀膜前准备、镜片上架与操作密切相关。

在镜片入炉前一定要保证镜片的洁净,清洗要求需达到分子级。待上架的镜片需要在特殊的容器中保存,要求该容器具有较高洁净度,防止灰尘落到镜片表面影响膜层沉积。

镜片上架时需注意操作以免对镜片造成伤害或镜片表面落入灰尘。所以,在真空镀膜房中,操作人员都需穿洁净服,戴洁净手套和口罩。

图21 真空镀膜车间

3.4.2 其他功能的膜层

除了减反射膜层,真空镀膜工艺中还有抗油污膜和防静电膜层。

镜片表面镀过多层减反射膜后,镜片特别容易产生污渍,这些污渍会破坏减反射效果。因此,在减反射层上面再加一层抗油污膜就非常必要了。但该膜层必须非常薄(约为0.005~0.01μm,而减反射膜厚约为0.3μm,加硬膜约为3~5μm),否则会影响减反射效果。

3.4.3 真空镀膜相关检测

a.膜色检测:非硬性的技术,主要是与标准片相比较。

b.盐水煮沸试验:检查镜片是否有脱膜或裂纹。c.钢丝绒试验:与检查加硬膜的方法相同。

d.防水防油污测试(如图22)。

图2 2 防水防油污测试

e.其镜片透光率、反光率、光线吸收测试通过光谱分析仪器来完成。

图23 Sola UTMC和Teflon反射率图形举例

f.防静电测试(如图24)。

图24 防静电测试

(全文完)

作者单位:1.卡尔蔡司光学科技(广州)有限公司

2.华南农业大学工程学院