柱形爆炸容器动力响应的数值模拟✳

2010-10-09赵福松田锦邦赵子龙

赵福松,田锦邦,赵子龙

(太原科技大学 应用科学学院,山西 太原 030024)

爆炸容器是特殊的压力容器,它能限制爆炸冲击和产物的作用范围,对周围人员和设备实现有效的近距离保护,在工业、国防、科研、公共安全等领域发挥着越来越重要的作用[1-2].由于爆炸动力学过程的复杂性,很难进行精确的解析分析,数值分析与模型实验是目前最常用的两种方法.但是,由于实验研究受到场地条件、测试手段以及经费限制等原因,实验无法得到具有普遍性意义的结果;而数值模拟可以提供整个过程的现象描述,提供给研究人员更多的过程信息,在爆炸容器的数值模拟方面,国内已经取得很多研究成果[3-6].

在爆炸冲击载荷下,爆炸容器所用材料会发生明显的应变率效应,以往的数值模拟并没有分析应变率效应对容器材料的具体影响.本文通过大型非线性动力分析软件 ANSYS/LS-DYNA,对柱形爆炸容器在承受内部中心爆炸载荷作用下的动力响应进行了数值模拟,得到了爆炸容器壳体的残余变形;与实验数据[7]进行比较,验证了数值计算模型的可靠性,并进一步给出了容器的等效塑性曲线;分析了壳体上应力峰值的分布变化规律,重点分析了应变率效应对壳体材料的影响,为爆炸容器的动力学研究和工程设计工作提供参考依据.

1 计算模型

1.1 有限元模型的构建

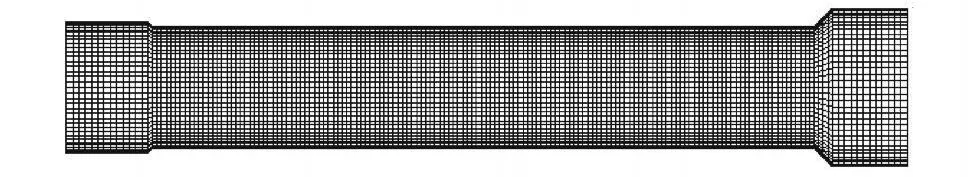

应用 ANSYS前处理程序建模,模型的几何尺寸、材料参数等都与实验容器[7]保持一致.该容器有限元实体模型剖面图如图1所示.对模型进行映射分网,空气和容器内壳在交接处共节点.计算过程中,流体和固体一起变形,以此来实现两者之间的耦合.对于空气应使用 ALE多物质单元,对于炸药部分不必再建立相应的模型,通过程序中的初始体积分数设置功能、炸药位置和区域.程序计算开始后会在初始化阶段将炸药填充到所定义的位置和区域,这突破了物质初始定义网格化的局限,从而可以定义诸如球形及其他较为复杂的几何形状,而不影响网格的划分质量,这也大大简化了建模过程[8].分网以后的模型,共有 380 785个单元,399 940个节点,其中:空气模型有 22 907个单元,238 950个节点,如图2,图3所示.

图1 爆炸容器实体模型Fig.1 Model of thecylindrical explosion vessel

图2 爆炸容器有限元模型Fig.2 FEM of the cylindrical explosion vessel

1.2 材料模型及参数

式中:C和 P是应变率参数,本文中取 C=4.05×107,P=5.0;E p是塑性强化模量,E p=E t E/(E-E t);Et是切向模量;·X是 应变率;Xepff是有效塑性应变[9].

炸药单元选用*MAT HIGH EXPLOSIVE BURN 模型,爆速、爆压参数选取较为符合此次实验的数据,分别为 0.458 9 cm/μs和 5.37 GPa.用 JWL状态方程描述爆轰过程压力和内能及相对体积的关系[9],该方程形式如式 (2)

式中:系数 A,B,R1,R2,k为材料常数,分别为 373 GPa,3.33 GPa,4.15,0.95,0.28;V为相对体积;E为初始内能密度.

图3 空气有限元模型Fig.3 FEM of the air in the vessel

空气选用线性多项式状态方程描述[8]

式中:空气密度d 0=1.293×10-3;绝热指数 V取 1.4;E为初始能量密度,取为 0.253 3 MPa.这样保证空气初始压力为一个标准大气压.

TNT炸药通过初始体积分数设置为圆柱形,在密度一定的情况下保证药量分别为 400 g,500 g,550 g,并设置为容器内腔中心起爆,模型采用自由边界条件[10].

2 计算结果与分析

2.1 残余变形分析

图4所示为爆炸容器壳体中心处径向变形时程曲线.从曲线中可以看出,容器壳体在达到最大变形并略有减小后,变形值稳定在一特定值左右,表明容器变形中的弹性部分极小并很快恢复,爆炸容器壳体中心处的径向残余变形即为塑性变形.

在田锦邦书[7]提到的爆炸加载实验中,测量了炸药爆炸作用后的爆心处容器壳体的残余变形,可以用数值模拟结果与此比较,并验证数值计算模型的可靠性,如表1所示.可以看出,两者存在一定的误差,但对于爆炸冲击这么复杂的过程,这种误差是可以接受的,因此所建立的有限元模型是可靠的.

图4 爆心截面处残余变形Fig.4 Residual deformations in explosion center

表1 爆心处容器变形对比Tab.1 Comparison between simulated and experimental deformations

2.2 应力和应变分析

为了了解容器壳体的应力和等效塑性应变的大小和分布情况,在容器壳体外壁上从封头与壳体结合处到爆心处选取了 20个检测点,图5,图6分别给出了这些点在不同当量下的应力峰值曲线和最大塑性应变曲线.图5表明:TNT当量越大,应力峰值越高;壳体外壁的应力峰值在爆心处最大,且在其附近区域内迅速减小,在距爆心 10 cm处,400 g,500 g,550 g三种情况下的应力峰值,已分别减小到各自爆心处的 60.4%,67.1%,60.5%.随着到爆心距离的进一步增大,应力峰值将缓慢减小到一最小值,而在靠近壳体端部附近区域应力峰值又逐渐增大,可见封头和壳体连接处存在应力集中.从图6中可以看出,塑性变形主要集中在爆心附近区域,TNT质量越大塑性变形越大;壳体在 400 g,500 g和 550 g炸药作用下塑性变形分别集中在以爆心为中心沿轴向 16cm,19 cm和 21 cm的范围内,表明 TNT质量越大塑性区域越大.

2.3 应变率效应分析

对于爆炸冲击下的容器壳体,应变率效应会对其产生显著作用,因此有必要对其进行分析.结合图6可知,三种药量下的容器壳体分别是在距爆心 8 cm,9.5 cm和 10.5 cm处开始产生塑性应变,这三个对应位置单元的等效应力峰值,根据图5曲线可知分别为 737.52 MPa,730.8 MPa和 742.8 MPa,三者非常接近,而壳体材料的静态屈服应力为 330 MPa,可见由于应变率效应壳体材料的屈服极限提高了2.2倍.从曲线上还可以看出,壳体各点的应力峰值均普遍大于 330 MPa,瞬时应力也有显著提高.

图5 应力峰值曲线Fig.5 Stress peak curves

图6 塑性应变曲线Fig.6 Plastic strain curves

3 结 论

1)较强载荷冲击下柱形爆炸容器的爆心环面处主要是塑性变形,弹性变形相比为一微量,为采用刚塑性理论进行分析提供了重要依据.

2)柱形爆炸容器的爆心环面处是危险点,此处的应力峰值最高,封头与壳体连接处容易产生较高的应力集中,在实际设计和应用中应该加强这两个位置的防护;塑性变形主要集中在爆心位置,且炸药量越大,塑性变形与塑性区域越大.

3)由于应变率效应,容器材料的屈服应力和瞬时应力有明显增加,提高了爆炸容器的结构强度.

[1]赵士达.爆炸容器[J].爆与冲击,1989,9(1):85-97.Zhao Shida.Blast chamber[J].Explosion and Shock Waves,1989,9(1):85-97.(in Chinese)

[2]李翼祺,马素贞.爆炸力学[M].北京:科学出版社,1992.

[3]霍宏发,于琴,黄协清.组合式爆炸容器冲击载荷及其动力响应的数值模拟 [J].西南交通大学学报,2003,38(5):513-516.Huo Hongfa,Yu Qin,Huang Xieqing.Numerical simulation of dynamical responses of assembled vessel to explosion impact load[J].Journal of Southwest Jiao tong University,2003,38(5):513-516.(in Chinese)

[4]饶国宁,陈网桦,王立峰,等.内部爆炸载荷作用下容器动力响应的数值模拟[J].中国安全科学学报,2007,17(2):129-133.Rao Guoning,Chen Wanghua,Wang Lifeng,et al.Numerical simulation of dynamic response of vessels subjected to internal load of blast[J].China Safety Science Journal,2007,17(2):129-133.(in Chinese)

[5]张亚军,徐胜利.中心内爆引起的圆柱壳流固耦合的数值模拟[J].中国科技大学学报,2007,37(1):6-12.Zhang Yajun,Xu Shengli.Numerical simulation on flow structureinteraction loaded by a blast wave from a central charge[J].Journal of University of Science and Technology China,2007,37(1):6-12.(in Chinese)

[6]马圆圆,郑津洋,陈勇军,等.椭圆封头圆柱形爆炸容器动力响应的数值模拟 [J].爆炸与冲击,2009,2(3):249-254.Ma Yuanyuan,Zheng Jinyang,Chen Yongjun,et al.Numerical simulation on dynamic resp-onse of the cylindrical explosion containment vessel with an elliptical cover[J].Explosion and Shock Waves,2009,2(3): 249-254.(in Chinese)

[7]田锦邦.扁平绕带式压力容器动力特性研究 [M].北京:中国建材工业出版社,2008.

[8]李裕春,时党勇,赵远.ANSYS11.0/LS-DYNA基础理论与工程实践 [M].北京:中国水利水电出版社,2008.

[9]尚晓江,苏建宇,王化锋.ANSYS/LS-DYNA动力分析方法与工程实例 [M].第 2版.北京:中国水利水电出版社,2008.

[10]宋延泽,田锦邦,赵隆茂,等.离散多层绕带容器在爆炸载荷作用下动力响应的数值模拟研究[J].爆炸与冲击,2008,28(4):324-330.Song Yanze,Tian Jinbang,Zhao Longmao,et al.Dynamic responses of discrete multilay-ered wound ribbon vessels subjected to blast loading[J].Explosion and Shock Waves,2008,28(4):324-330.(in Chinese)