乙烯裂解在线涂层中试制备及节能技术研究

2010-10-08周建新马秋林王志远

周建新,徐 宏,马秋林,王志远,徐 鹏,李 伟

(1.华东理工大学化学工程联合国家重点实验室,上海 200237;2.中国石化扬子石化有限公司,南京 210048,3辽河油田天意石油装备有限公司,辽宁 盘锦 124010)

0 引 言

乙烯是石油化工最基础的原料,可生产聚乙烯、聚氯乙烯、苯乙烯、乙醇、醋酸乙烯等,目前约有75%的石油化工产品由乙烯生产。乙烯工业的发展反映了一个国家石油化工总体实力[1]。

2008年我国乙烯产量达到1 033万t,居世界第二位[2]。预计到2010年全球乙烯生产能力将达到1.5亿 t/年。在乙烯产量快速增长的同时,我国也成为世界最大的乙烯产品消费市场。在过去十五年,中国乙烯当量消费量年均递增16%以上。2007年,中国乙烯当量消费高达 2 150万t,预测至2010年乙烯消费达到2 700万t[3]。中国对乙烯及下游产品的强劲需求使得目前乙烯的供应严重不足,市场缺口很大,我国乙烯产量急待增加。

增加乙烯产量主要有两种途径,一是新建大型乙烯生产装置,二是对已有的乙烯生产装置进行扩容改造。但无论采取何种方式增加乙烯产量,都必须面对乙烯裂解炉管的结焦,这是广大乙烯生产企业共同希望解决的生产难题。炉管结焦会导致出现以下问题:

(1)烃类介质在炉管内结焦,降低管壁传热系数,增加乙烯生产能耗;

(2)结焦会使炉管内径变小,减少装置处理量,结焦严重时会引起装置无法运转;

(3)结焦使炉管服役温度提高,加速炉管材料性能恶化,缩短炉管使用寿命。

(4)清焦过程中焦炭的不均匀燃烧导致炉管局部过热,并在清焦周期内,炉管渗碳现象更严重,严重影响了炉管使用寿命。而且频繁清焦会影响乙烯产量,增加能耗,降低了经济效益。

在线涂层技术是在清焦操作后,通过在线预处理的方法在炉管内表面涂敷一层或多层复合涂层来抑制结焦。在线涂层技术具有工艺简单、适合新旧炉管、不需要重大设备、可重复现场实施等优点,特别适用于在线服役炉管的抑制结焦处理。本文在开发的Si系复合陶瓷涂层基础上[4],进行中试试验研究,并评价了涂层的抗结焦性能,为该技术的节能潜力进行了展望。

1 试 验

1.1 试验设备

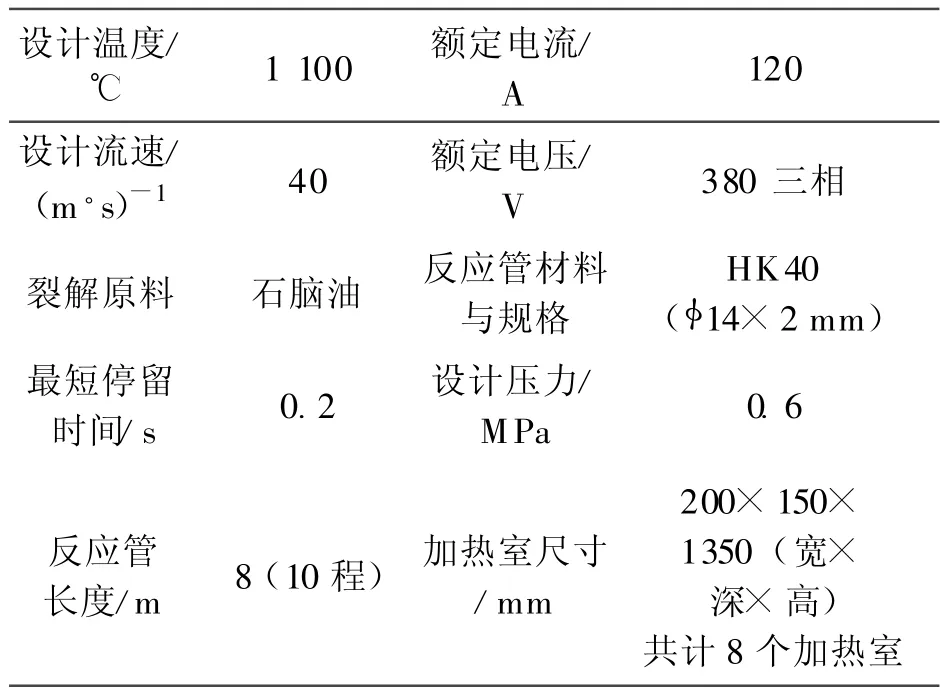

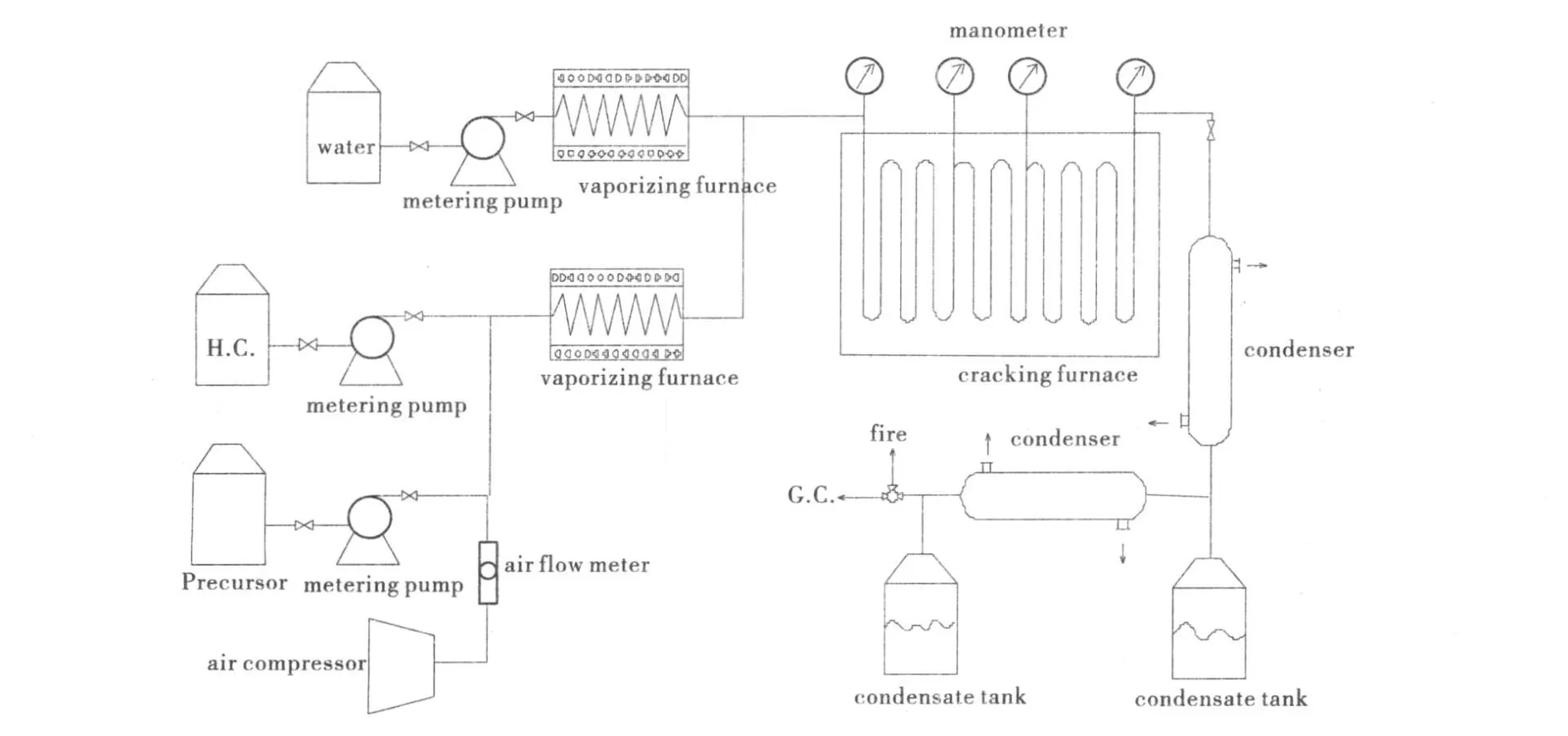

本试验主要是利用中试装置来制备Si系复合陶瓷涂层并评价该涂层对石脑油裂解的抑制结焦效果,模拟的主要因素包括温度、烃分压、停留时间。设计的主要工艺参数如表1所示,图1为乙烯裂解中试装置工艺流程图。

表1 乙烯裂解中试评价装置技术参数Tab.1 The design parameters of the pilot plant for ethylene production

图1 乙烯裂解中试装置工艺流程图Fig.1 Schematic diagram of the pilot plant setup

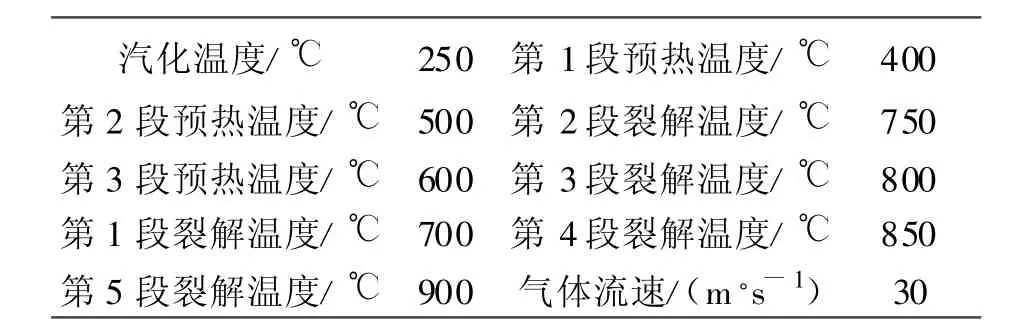

1.2 涂层制备工艺

为了研究不同流速对涂层沉积的影响,采用单参数方法进行了涂层制备。不同流速涂层中试试验采用的工艺参数如表2所示,为了分析流速对涂层制备效果的影响,把反应炉管辐射段最后一个U型管中间部位进行取样分析,具体取样部位见图2所示。

表2 涂层中试试验采用的工艺参数Tab.2 The process parameters of the pilot preparation of coating

图2 不同流速中试炉管取样部位Fig.2 The sampling sections of the pilot furnace tube at different flow rates

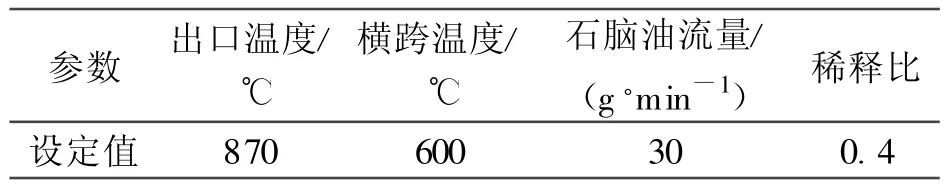

1.3 结焦工艺

为了评价中试裂解炉管内表面涂层的抗结焦性能,采用对比试验对涂层的抗结焦性能进行了实验研究。表3为炉管的结焦对比试验工艺参数。中试裂解试验所用的裂解原料为轻石脑油,轻石脑油主要以直链烷烃和环烷烃为主,两者约占90%,而烯烃和芳烃含量相对较少。为了加速结焦试验,稀释比为0.4

表3 结焦对比试验工艺参数Tab.3 The parameters of the comparative coking experiments

2 结果与分析

2.1 涂层表征

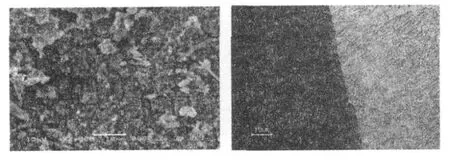

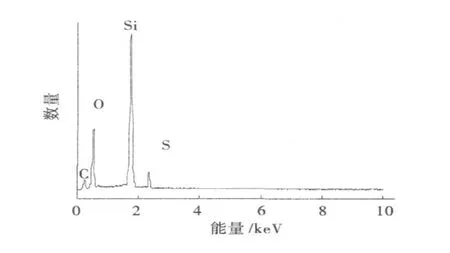

涂层的SEM表面形貌见图3所示,当气体流速达到30 m/s时,涂层的组成粒子为不规则状,粒子之间的结合致密,条状粒子由细小的球状粒子组成,小粒子直径小于1 μ m。涂层厚度约为10 μ m,涂层和金属基底之间结合良好,无明显裂纹存在。图4为的Si系复合陶瓷涂层的EDS能谱分析。可以看出,涂层主要由Si和O峰组成,同时含有少量S元素峰。

图3 不同流速下制备的涂层SEM表面形貌Fig.3 SEM morphologies of coating prepared at different flow rates

图4 不同流速条件下制备涂层的EDS能谱Fig.4 EDS analyses of coating prepared in pilot plant at different flow rates

2.2 抑制结焦效果

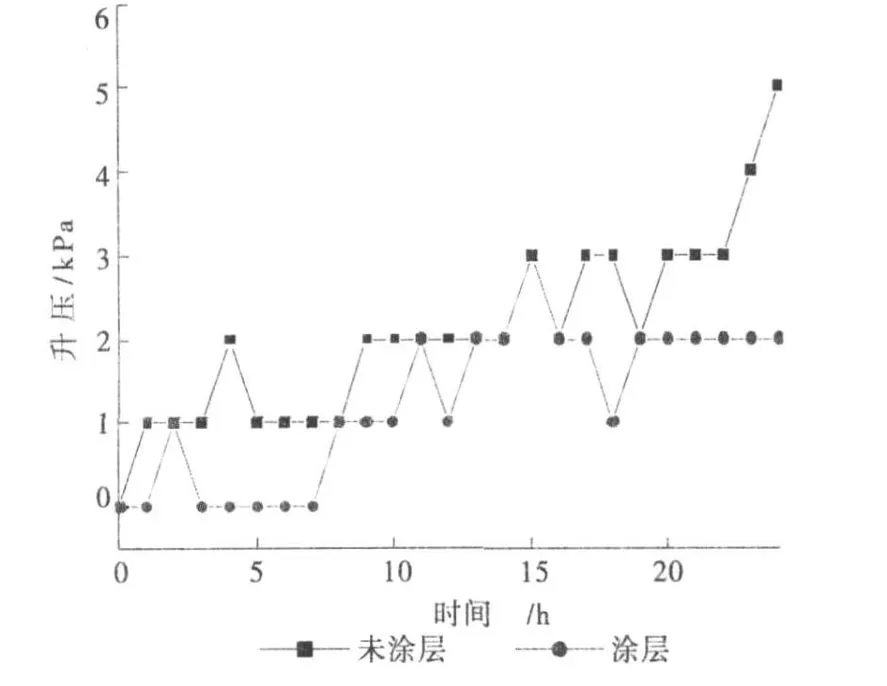

随着裂解时间的增加,焦层厚度增加,实际管径随之缩小,炉管阻力降相应增大。当炉管阻力降增大至一定程度,致使管内裂解过程因烃分压升高面明显恶化时,则需停炉进行清焦。因此,炉管阻力降或炉入口压力增加值也是限制管式裂解炉清焦周期的因素之一。工业管式裂解炉中一般限定管入口压力增加值不超过70 kPa。采用较小管径的炉管可以增大单位容积的表面积,相应可以提高热强度或降低管壁温度。但是,管径越小,则结焦引起实际管径的变化越大,相应,结焦所形成的阻力降增加值越高。一般在炉管管径大于50 mm时,结焦对管壁温度的影响较大,此时,裂解炉清焦周期主要由管壁温度控制。缩小管径,阻力降对结焦的敏感性增强,清焦周期基本上由阻力降控制。综上所述,本中试试验采用内径10 mm的裂解炉管,采用压力传感器测量炉管系统的压力变化来评价炉管的结焦量。图5为未涂层炉管和涂层炉管的结焦评价对比试验结果,可以看出涂层炉管具有明显的抑制结焦效果。在结焦26 h后,未涂层炉管进口压力上升 5 kPa,而有涂层的炉管进口压力上升2 kPa。根据结焦压力升高曲线与坐标轴形成的面积之比,可以得出涂层的抑制结焦效果为38.8%。

图5 未涂层与涂层后的炉管结焦评价对比实验结果Fig.5 Comparison between amounts of cokes formed on the uncoated furnace tube and that of the coated furnace tube.

2.3 节能效果评价

烯烃厂GK-VI型炉运行周期为25天,一年烧焦14次,如果按照中试试验结果,裂解炉运行周期可延长到45天,一年烧焦8次,则每年可减少烧焦5次。如果每台炉子每次烧焦30 h,每h燃料量2 000 Nm3。这样每台炉子每年节省燃料:2 000×30×5=300 000 Nm3,折合成甲烷300 000÷22.4×16÷1 000=214 t,价值214×2 000=42.8万元 。

一台炉子每次烧焦及开通蒸汽时间为48 h,每h耗蒸汽11 t,每t蒸汽按60元计算,每年每台炉可以减少蒸汽费用:48×5×11×60=15.84万元。每年可以增加乙烯产量为48×5×8=1 920 t/年。每t乙烯的综合效益为0.2万元,则一年增加收入为382万元。则每年每台炉的总收益为442.62万元。

3 结 论

本文对Si系复合陶瓷涂层进行中试试验研究,评价了涂层的抗结焦性能,并为该技术的节能潜力进行了展望。所得结论如下:

(1)涂层的组成粒子之间的结合致密,粒子直径小于1 μ m。涂层厚度约为10 μ m,涂层和金属基底之间结合良好,无明显裂纹存在。涂层主要由Si和O峰组成,同时含有少量S元素峰。

(2)未涂层炉管和涂层炉管的结焦评价对比试验结果表明。在结焦26 h后,涂层的抑制结焦效果为38.8%。

(3)按照中试结焦试验评价结果预测,每年每台裂解炉的总收益为442.62万元。

[1]王松汉.乙烯装置技术[M].北京:中国石化出版社,1994.

[2]2007年我国乙烯产量首超千万吨.http://www.fyjs.cn/viewarticle.php?id=1240 07.2008-1-21.

[3]孙启俊.关于建设大乙烯项目的可能.www.teda.gov.cn/servlet/publish.2005,296(12).

[4]周建新.APCVD制备抑制裂解结焦Si系复合陶瓷涂层的技术研究[D].上海:华东理工大学.2007.