非金属封严材料在民用发动机上的应用

2010-09-28姜永强沈尔明王志宏

姜永强,沈尔明,王志宏

(沈阳发动机设计研究所,沈阳 110015)

1 引言

封严结构在航空发动机结构设计中起着越来越重要的作用。是否使用封严、所用封严材料的性能水平高低和效果好环,已成为现代航空发动机设计水平高低的重要标志。目前国内军用发动机的封严材料体系已初步形成,主要以封严涂层为主,封严材料的使用使发动机工作温度大大提高了,油耗降低,推力增大,航程增加,并满足了飞机对发动机的使用寿命要求[2]。

但是国内有关封严涂层的种类主要是金属封严涂层,但金属封严涂层的组织结构、孔隙率均匀性及结合力等方面在喷涂中很难控制,在涂层使用中,经常出现涂层剥落等问题,特别是随着大涵道比发动机的研制,在风扇/增压级部分的封严涂层由于尺寸较大,对喷涂工艺提出更高的要求,因此金属封严涂层不能完全满足大涵道比发动机长寿命和高可靠性的要求。

非金属封严材料的应用在国外已经有成熟的经验,但是在国内才刚刚起步,其应用前景广阔。

美国、欧洲一些国家目前研制的 CFM56、V2500、PW4000、PW-6000、GE90等系列发动机大量采用橡胶封严材料来减小风扇或增压级转子叶片的磨损,同时还采用填充空心玻璃珠的液体橡胶材料来固定风扇增压级静子叶片,并用级间封严。这说明非金属封严材料有很好的性能指标和可靠性要求。

本文重点介绍了用在民用发动机低压静子部件上的非金属软质封严材料(可磨耗材料)的特点、发展和应用。

2 封严涂层种类及作用

目前国内采用的封严材料主要包括金属-有机涂层和金属-无机涂层。金属-有机涂层如Al-Si-聚苯酯涂层,用于300℃以下的发动机压气机及滑油系统;金属-无机涂层如NiCrAl-硅藻土涂层,用于800℃以下发动机涡轮部位封严。国外还有橡胶封严材料。

涡轮喷气发动机是由进气、压缩、燃烧和排气等组成的多级装置,其效率直接与每级同它上级封严的效率有关,保持通过每级气流压力差是获得高效率的必要条件。研究发现,涡轮发动机的气路密封性,即转动部件与静子部件的径向间隙大小对压气机、涡轮的效率、功率和耗油率(SFC)影响(如图 1(a)、(b)所示)极大。从图1中可见,如果叶尖间隙与叶高比值(△/L)每增加1%,大直径风扇压气机的效率损失则增大2%,而低压或高压涡轮的效率损失则增大1%~3%。1台典型发动机高压涡轮叶尖气路间隙减少0.254 mm,效率可提高约1%;压气机径向间隙增大0.076mm,耗油率可增加约1%[2,3]。因此减少发动机气流通道的泄漏损失是提高发动机效率、降低耗油率的重要途径。

图1 径向间隙与叶片高度比值对部件效率及耗油率的影响[2]

在设计封严结构时,设计人员为提高发动机运转效率、使用寿命和降低油耗,尽量减少转子和静子之间的运转间隙。但是由于制造困难和在工作状态下的部件结构变形,间隙过小,导致旋转中的动、静件之间存在相互摩擦的危险,因此希望有1个既能减小间隙又能缓冲摩擦的封严圈。

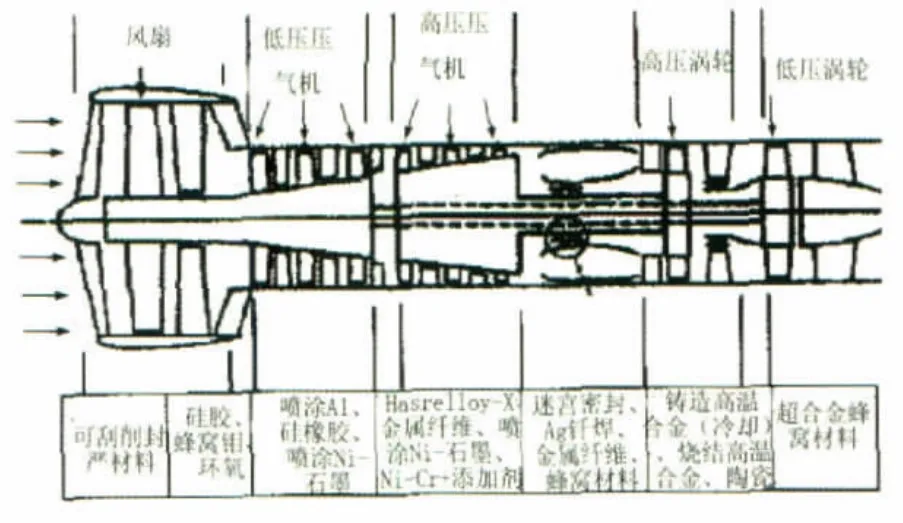

封严装置一般用在风扇、压气机和涡轮部位(如图2所示)。基材料应具有磨损性、耐冲蚀性、热稳定性和较小的摩擦系数等特点。对工作温度在600℃以上的封严装置,多采用具有抗氧化性的涂层材料。控制动、静件之间间隙的封严材料分为2大类。1类是用在静子部件上的软质涂层(可摩耗涂层)。当转子上的叶片或篦齿与静子上的软质涂层相摩擦时,允许叶片或齿尖切入时的摩擦压力和摩擦热都比较少,不至使旋转部件受到扭曲或损伤。另1类是喷涂在转子部件上的硬质涂层(主动磨削层)。转子应有很好的转动平衡性,不允许涂层的不均匀磨损或掉快现象发生。故只能喷涂硬度高而且工作时基本不磨损的涂层。这类涂层主要是等离子喷涂的陶瓷涂层,硬度高、高温性能好,且导热系数低,不会使薄壁转子因摩擦生热而产生变形。

图2 涡轮发动机可刮削封严材料的选用[2]

虽然减小气路密封性可以提高发动机性能,但是转动件与非转动件之间的间隙不可能为零。因为这将使制造和装配发动机的费用极其昂贵,并有可能发生不可预见的灾难性后果,实际上在制造中也不可能使间隙控制为零,这是因为:

(1)发动机转子及机匣组合件材料的热膨胀不一致;

(2)转子高速旋转离心力引起的叶片伸长;

(3)零件加工的同心度、圆度和公差的影响;

(4)发动机装配中的偏差;

(5)零部件因振动引起的位移;

(6)发动机转子的热弯曲变形;

(7)发动机转子的自身变形;

(8)发动机轴向力的变化;

(9)因飞机起飞、加速、减速等飞行负载变化及其它外界干扰引起的零件材料机械蠕变。

以上因素有些可以通过设计来克服,有些则无法估计,因此在设计中还必须留有足够的间隙。保持间隙的目的是为了满足高速旋转的需要,但间隙过大则会降低发动机性能,封严涂层有助于将间隙减小到最低限度[1]。

3 非金属封严材料在国外民用发动机上应用

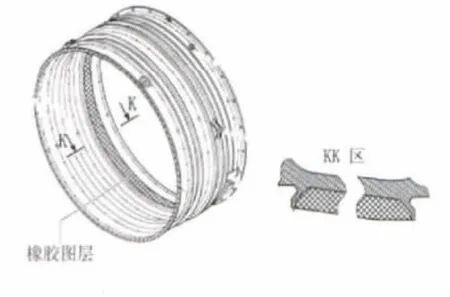

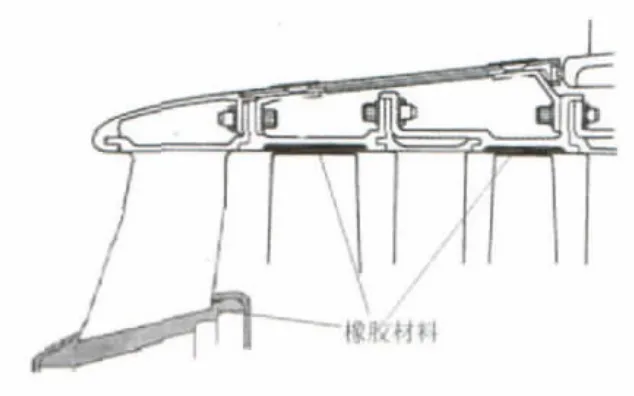

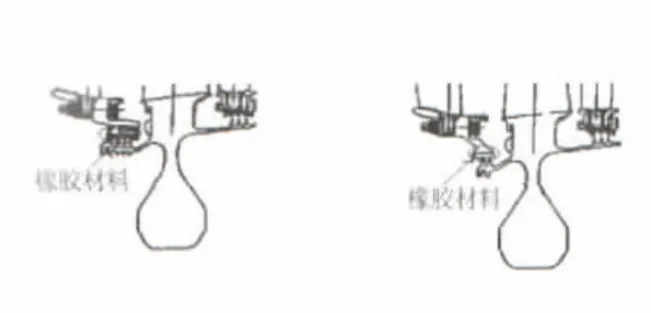

目前在国外民用涡扇发动机使用的非金属封严材料,根据成型工艺不同,可分为固体橡胶和液体橡胶涂层材料2大类。由于受到耐热能力的限制,一般非金属封严材料主要应用在低压低温部件上,在风扇转子叶片上的应用如图3所示;在增压级转子叶片上和增压级鼓筒篦齿与增压级静子之间的应用如图4所示;在高压部件的应用较少,仅在个别高压压气机第1级转子前的篦齿上应用(如图5所示)。

图3 风扇叶片封严材料

图4 增压级转子和静子之间封严材料

图5 第1级高压压气机前封严材料

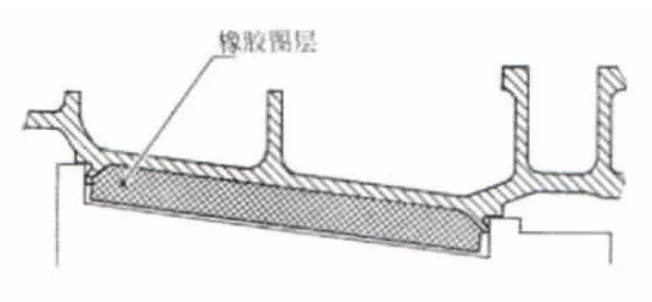

3.1 橡胶板状封严材料

发动机上使用的橡胶板状封严材料可以预先加工成型具体尺寸的橡胶板,需要时可以将此成品直接粘结到需要的部位,此类材料一般比较厚,并填充空心玻璃珠。国外某型民用发动机风扇转子叶片对应机匣上的此类材料的立体图(图3)和局部剖面如图6所示。填充玻璃珠的橡胶封严材料既可以避免发动机叶片高速旋转而刮下大块橡胶片进入流道而打伤发动机后部零件,又可以增加材料内部空隙,大大减轻橡胶材料的质量。橡胶板状封严材料的优点是可以提前大量生产并存放,橡胶材料内部材质均匀,外形尺寸可以预先加工,便于在大尺寸零件上快速铺放成型;缺点是需要使用胶粘剂粘接,局部修补不灵活。

图6 某型发动机风扇易磨环构件

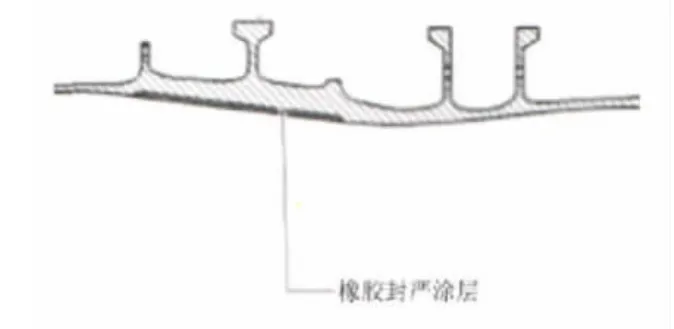

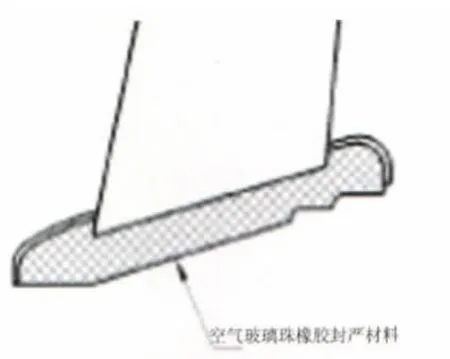

3.2 液体橡胶涂层

液体橡胶涂层一般利用双组分或3组分橡胶液发生化学反应而制成,当需要时可现场按一定比例进行配比并混合一定比例的玻璃珠,之后涂刷或灌注到需要的部位。该涂层优点是可以现场成型,在小尺寸零件上涂覆方便,根据使用部位不同可厚可薄,如转子叶片封严涂层可涂薄一点(如图7所示),用于固定增压级静子叶片可以涂厚一点(如图8所示);缺点是多组分混合发生化学反应时会产生大量气泡,需要现场进行消泡处理,且装配工艺较复杂。风扇转子叶片对应的封严材料在涂敷时还可以用复合材料蜂窝结构作为内衬(如图9所示),用于分割封严材料时,风扇叶片与封严材料相磨时磨损颗粒容易控制,保证不会有大的掉块发生。

图7 国外某型发动机叶尖封严涂层

图8 国外某型发动机级间封严涂层

图9 国外某型发动机叶尖封严涂层(蜂窝结构)

4 非金属封严材料较金属封严材料的优势

4.1 提高发动机的使用寿命

在国内使用的封严材料基本都是金属封严涂层,该类涂层较硬,当转子叶片与此碰磨时对叶片磨损较重,如果是钛合金叶片和钛合金鼓筒,还容易导致叶尖和鼓筒篦齿产生裂纹,影响发动机的使用安全;同时叶片磨短对发动机推力影响很大,为了提高性能对磨损严重的叶片不得不进行更换,对发动机的安全性、保障性、维修性、经济性都产生不利影响。

与金属封严材料相比,非金属封严材料能够更好地保护与此配合的转动件免于磨损,延长发动机的使用寿命。

4.2 避免后面零部件的损伤

金属封严涂层在喷涂时对各项指标不易控制,特别是风扇叶片对应的封严涂层直径比较大,喷涂难度更大,这样在喷涂过程中更容易产生缺陷,当发动机使用时叶片与涂层相磨就容易掉块,由于涂层较硬会对其后的零件造成损伤;而非金属封严材料较软,硬度较小,有很好的可磨削性,当与转子叶片磨损脱落后由于材质较软不易打伤后面的零件。

4.3 成型工艺性比较好

金属封严涂层需要专用喷涂设备对零件进行喷涂,工艺参数要求比较高,而且不容易控制,有些喷涂后甚至要进行热处理,会影响原零件的力学性能;非金属封严材料成型工艺比较简单,可以加工成成品存放,在使用时用粘结剂粘结到发动机上,也可以将各成分按一定比例在一定条件下化合后涂敷到发动机上。

4.4 零件变形较小

金属封严涂层由于需要热喷涂,温度较高,喷涂后易造成零件变形;非金属封严涂层是粘结到零件上,能够在150℃以下进行,此温度不会造成零件变形很大,从而保持了零件尺寸和位置度。

4.5 维修性好

如果在使用中因封严涂层局部脱落需要修理,对金属封严涂层,需要将整圈涂层清除后进行重新喷涂,对零件维修性、经济性、完整性的影响都是不利的;而非金属封严涂层可以将损坏的局部去除、更换,既方便快捷,又经济实用,在机场即可更换,可以为发动机维修节省大量的时间。

4.6 降低发动机质量

非金属封严涂层的密度小(ρ<1 g/cm3),相应体积下比金属封严涂层的质量轻得多,可以降低发动机质量,提高其推重比。

5 结束语

目前非金属封严材料在国内航空发动机上还是首次应用,其材料的选用、摩擦特性、失效模式、非金属构件的制备工艺、可磨耗性指标的制定,抗冲蚀性的好环、材料的抗氧化性的好坏、使用寿命的确定、检测手段等情况还缺乏成熟经验,今后还需要做大量的分析、研究、验证工作。但由于非金属封严材料具有可靠性高、工装简单且易于维护等技术和经济优势,随着国家大飞机项目的快速发展,一定会在民用飞机发动机上大量使用,也将会给中国封严涂层领域带来一次技术性革新。

[1]郑济宏.航空发动机热喷涂封严涂层应用[J].红旗技术,1997(3):26-29.

[2]刘夙伟,李曙,刘阳.封严涂层材料及其可刮削性的评价[J].中国表面工程,2009,22(1):12-24.

[3]田晔,张淑婷,马江虹,等.可磨耗封严涂层发展及应用[J].有色金属(冶炼部分),2006(增刊1):96-99.