醇烃化工艺开车技术总结

2010-09-26金向平郝国庆张明海

金向平,郝国庆,张明海

(河南省昊利达化工有限公司,河南辉县 453600)

醇烃化工艺开车技术总结

金向平,郝国庆,张明海

(河南省昊利达化工有限公司,河南辉县 453600)

介绍了12万总氨t/a醇烃化工艺流程、主要设备、催化剂、升温还原及开车过程,醇烃化新工艺代替铜洗工艺后,取得了良好的节能减排效果。

醇烃化;升温还原;开车总结

河南省昊利达化工有限公司投资建设的由湖南安淳高新技术有限公司设计的12万t总氨/年醇烃化工艺于2009年12月投入运行,并一次开车成功,取代了物耗高、能耗高有污染的铜洗工艺,装置采用DCS系统控制,现运行正常稳定,经济及环境效益明显,下面将工艺情况介绍如下:

1 工艺流程

来自氢氮气压缩机五段出口13.5 MPa的净化气进入甲醇油水分离器,除去油污及压缩冷凝水后,少部分气体从大盖顶上引进气体混合分布器Ⅰ和零米冷激分布器;约占入塔总气量30%的气体进入甲醇塔的下部,内外筒环隙,由下而上进入冷束管,冷束管出来的气体进入混合分布器Ⅱ,与出上绝热层的高温气体混合进入第二绝热层反应。约占总入塔气量70%的气体进塔前预热器,被塔前预热器加热的气体,从甲醇塔的底部进入塔内,进塔气体进入塔内换热器管内,与出塔气体换热后,经中心管进入触媒表面,依次通过上绝热层、第二绝热层、下部绝热层,从下部换热器外壳进入换热器管间,由上折流而下,与入塔气体换热后出塔,进入塔前预热器管内换热,换热后的气体进入水冷器,出水冷器气体进醇分,将生成的甲醇分离下来,送精馏工段精制。

来自醇分离器后的气体从烃化塔的下部进烃化塔的内外筒环隙,自下而上出塔,进入塔前预热器,被加热的气体二次进塔,从塔的下部进入塔内换热器管间,与出塔气体换热后经中心管进入触媒层表面反应,出上绝热层的气体,进入气体混合分布器,与极小一部分从大盖外引进混合分布器的冷气体(升温还原时用以控制下绝热层的触媒温度,正常生产不用冷激气),混合进入下绝热层,出下绝热层的气体进入塔下部换热器管内,与二次进塔气体换热以后出塔,出塔气体进入烃分离器,分离掉烃后气体进入水冷器冷却,然后进氨冷器进一步冷却,再经水分离器分离后去压缩机六进。

2 主要设备

①甲醇塔Φ1 200 mm,是由一个直形异径冷管束,两个气体混合分布器,一个集气罩,把触媒层分成三轴一径,二个绝热段,一个内冷段,一个径向段组成,内装填甲醇催化剂,下部有一列管式换热器。②醇化预热器Φ800 mm,列管式换热设备,热气体走管内,冷气体走管外。③醇化水冷器F=550 m2,为管壳式换热器。④油水分离器Φ1 000 mm,通过重力分离,旋流板旋流分离,最后经高效丝网除沫器除去雾状油水。⑤烃化塔Φ1 000 mm,装填烃化催化剂,由一个气体混合分布器把触媒层分成两个绝热段,下部设有塔内换热器。⑥烃化预热器Φ800 mm,列管式换热设备,热气体走管内,冷气体走管外。⑦烃化水冷器F=550 m2,为管式换热器。⑧烃分/水分均为Φ1 000 mm,通过重力分离,旋流板旋流分离,最后经高效丝网除沫器除去雾状烃化物或水分。⑨烃化氨冷F=110 m2。⑩醇烃化循环机,Q=8 m3/min,醇烃化升温还原及开停车使用。

3 工艺条件的选择

操作压力:≤13.5 MPa。催化剂选型:醇化塔装填RK-03型催化剂12.5 m3,烃化塔装填XAC型催化剂9.5 m3。设计气量:设计通气量为55 000 Nm3/h。入塔气体成分:入醇塔气体中CO含量为2%~7%,CO2≤0.2%,总硫≤0.1×10-6,入烃化塔(CO+CO2)≤0.3%。

出塔气体成分:系统出口气(CO+CO2)<15× 10-6,CO转化率均为96%~98%。

4 催化剂的还原

还原过程的升温速率作为升温还原的参考控制指标,实际出水量是控制升温还原,确保还原质量的主要指标;升温速率必须服从小时出水量,小时出水量超标时,必须减缓升温速率,甚至恒温,不可单纯强调升温速率。

4.1 醇化催化剂的升温还原

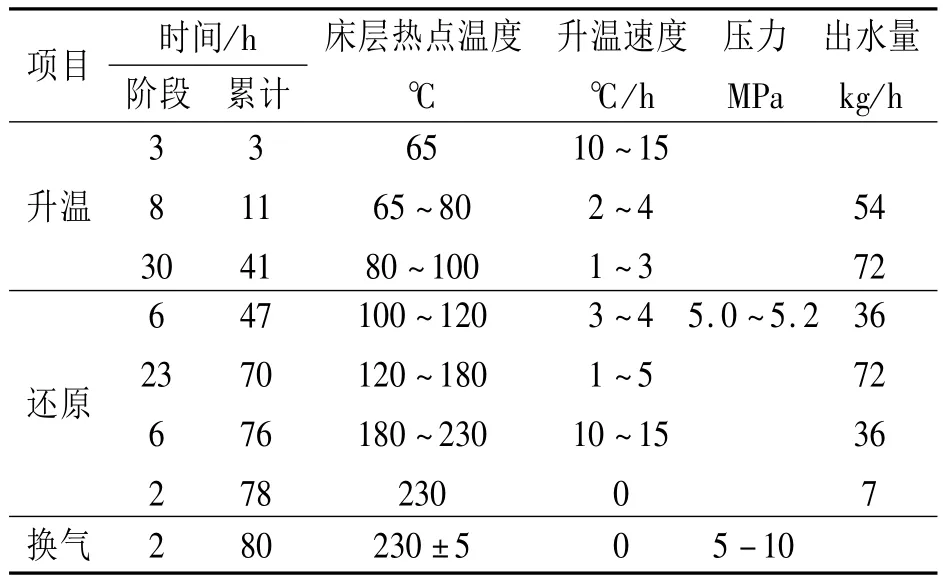

4.1.1 RK-03甲醇催化剂升温还原方案(见表1)

表1 RK-03型甲醇催化剂升温还原方案

4.1.2 还原过程

用精制气[(CO+CO2)≤20×10-6]作为还原气体,采用高氢还原,充压至5.0 MPa±0.2 MPa。检查系统密封性是否完好,并检查和启用循环机进行系统循环。

4.1.2.1 升温阶段(常温~80℃)

用电炉加电控制升温速率,当床层热点达60℃时,升温速率减慢,甲醇分离器开始每半小时放水一次并计量;依据升温还原进程表及小时出水量,严格控制各项指标;放水时,要平稳间断式排放,以免因放水过猛引起塔内压力波动。

4.1.2.2 还原初期(80~100℃)

当热点温度达到80℃,要每小时分析一次系统中CO2含量,当系统中CO2≥1%时,在保证恒压的前提下,采取连排连补的方式,通过放空来降低CO2含量。当热点温度达到100℃时,注意温度变化,如温度波动不稳,或停滞不前,应立即联系仪表维修人员检查热电偶套管是否有水,先停止升温,排除故障后方可继续加电升温,同时要密切注意催化剂床层轴径向温差及变化情况。

4.1.2.3 还原主期(100~180℃)

100~120℃为第一期,要严格控制小时出水量在指标之内。120~180℃为第二期,当温度达到120℃,向系统内不断补气,根据催化剂温度变化,出水量及塔内情况,逐渐加大循环量,注意控制催化剂床层轴向温差<30℃,径向温差<5℃,此阶段操作必须平稳,加大循环量,加电、系统补压,均须缓慢,决不允许因操作过快、过猛而造成塔温大幅度波动,出水量猛涨,影响还原质量。

该还原期间必须密切分析出塔循环气水汽浓度及H2浓度,操作上严格控制塔内温度及出水量。

4.1.2.4 还原末期(180~230℃)

本阶段应尽可能缩小轴向温差,尽可能提高径向底部温度,底部必须达到220℃以上并维持一段时间。

4.1.2.5 还原结束阶段

为使催化剂还原彻底,提温至230℃±5℃,并恒温2 h,当出塔水汽浓度<300×10-6,出水量连续3 h不大于2 kg/h,累计出水量应达到或接近理论出水量(理论出水量:约18%)。

230℃±5℃恒温期间,合成塔进出口H2浓度基本相等,催化剂床层各点温度无明显变化。

4.1.2.6 气体切换

还原结束后,降低反应塔入口温度至约210℃,在较低CO含量的情况下切换原料气(入塔气中CO含量开始为0.5%~1%,然后再慢慢提高),小心缓慢切换生产气体,并提压至生产系统压力,2天轻负荷运转后,即可转入正常生产。

4.2 烃化催化剂的升温还原

烃化装置XAC催化剂用合格的的醇后气直接升温还原,方案见下页表2。

4.2.1 提温阶段操作要点

①当床层温度达150℃时,应对系统的物理水进行排放;②油分按每小时排油一次;③床层温度320℃时开始做水汽浓度分析,380℃时按1次/h分析频次执行;④当床层温度达380℃时开冷激进行分流,将4、5点,5、6、7点温差拉开20℃,如水汽浓度高时可拉开30~40℃;⑤当床层温度达380℃时分析入塔氢含量(>70%),如低时采用塔后放空置换手段来提H2;⑥当水汽分析达2.0 g/m3要注意放慢升温速率,待2~3个分析数据稳定后再提温;⑦第1点与第2、3点的温度倒挂时,则说明循环量小,要及时加上循环量,以防烧坏电炉;⑧在任何情况下,首先要保护好电炉,如循环机跳要先切电炉;⑨当热点>250℃,要注意观察同平面温差,如温差大于20℃,应放慢升温速率,缩小温差。

表2 烃化XAC催化剂升温还原方案

4.2.2 上层还原控制要点

①上层还原总时间控制在0~50 h;②水汽浓度控制2.0~2.5 g/m3,过低将影响还原时间,过高结晶易长大,活性下降;③操作控制以热点为控制指标,以零米温度点为预防控制手段,零米温度一定要操控稳定;④上层温度与下层温度的温度差控制在40℃,有利于活性的提高;⑤当系统气体中的氨含量>0.5%时,可向氨冷器加氨,将温度降至0℃以下;⑥当零米温度与同平面温差大时,可考虑降压来提零米温度和缩小同平面温差;⑦压力控制要专人负责,波动范围在±0.02 MPa;⑧层间冷激采用现场手段控制,便于床层温度的稳定。

4.2.3 下层还原要点

①当出水量<1.5 g/m3时,可以逐渐关冷激阀,一次只能关1/16圈,直至关闭为止;②仍然注意水汽浓度<2.5 g/m3;③第8点温度升至470℃,稳定8 h,其它各点达490℃,稳定8 h。

4.2.4 还原结束

①连续3 h水汽浓度<0.2 g/m3;②零米及底点温度>470℃,其它各点495℃,并稳定8 h。

5 操作要点

5.1 DN1200醇化系统控制要点

①触媒层1点(零米)、12点(底点)温度控制>200℃,不宜过低( <180℃),否则,副反应速度会加快,系统易结蜡。②热点温度控制在Ⅰ绝热段、Ⅱ绝热段下部,即3、4点与6点,但6点应稍比3、4点低2℃。③内冷层(9、10点)要求比热点温度低5℃。④其他各点据情况而定,总体要求,从上到下是上高下低的分布。⑤控制好醇分液位及放醇压力。⑥甲醇催化剂失活的主要因素是硫中毒和热老化,若进系统CO、CO2含量发生变化,要及时与变换、脱碳岗位联系,变换、脱碳调节CO、CO2含量的过程要缓慢,防止CO、CO2超标,引起醇化温度出现“飞温”烧坏催化剂。还要加强精脱硫指标控制,保护好甲醇催化剂,延长其使用寿命。⑦若变换出现CO超高或脱碳出现CO2超高时,要及时通知压缩机减量生产。⑧醇化系统正常生产时,CO控制在2%~7%,CO2≤1.5%。⑨短时停车(不停电)系统应继续循环至无CO,方能停循环机保压。长期停车(或停电)还应卸压至0.1~0.2 MPa。⑩床层温度稳定后,环隙气和层间冷激气不应再调节,应根据进口成分波动只用塔副线或电炉调节,稳定零米和热点温度。○11醇化系统是以净化精制为主,副产粗醇为辅,不作大的调整。○12控制醇后气中CO+CO2指标是醇化系统的主要任务之一。调整好催化剂床层温度分布,稳定热点温度在一定范围内,则醇后气中CO+CO2含量将会在工艺指标范围内。如果指标有大的变化,应重新调整生产负荷、醇氨比及入塔原料气中CO+CO2含量。

5.2 DN1000烃化塔控制要点

一般在生产稳定的状态下,烃塔以电炉升降来调节温度,一般波动不会太大,但要加强油分、水分的排放工作,更应重视醇分的效果,如带醇则会造成结蜡现象的出现。床层温度的控制,1点及底部温度>200℃,热点控制在2、3点的位置,其它各点依次按梯度降低。冷激阀在正常生产中关闭(现场切断阀也应关闭)如需开冷激阀时,则说明CO+CO2指标已超标,应及时联系。氨冷器在冬季不用时,应关闭气氨总阀,打开排污阀,以防气氨冷凝成液氨,再挥发后将管道冻结堵塞。

6 醇烃化系统主要运行状况

醇烃化自2009年12月投运以来,醇烃化系统运行一直良好,入系统气体量最高达49 218 m3/h,平均日产氨醇420 t。目前,各项运行指标均达到设计要求。工艺参数设计值和实际值如表3所示。

表3 工艺参数设计与实际对比

7 经济及环境效益

平均氨醇日产量比原来提高15 t。取消铜洗,减少了污染源,改善了循环水质。杜绝了铜液和稀氨水的污染。全年节自用氨444 t,节约铜4 t,冰醋酸6 t,蒸汽4.1万t,节电693万kW·h。醇烃化工艺投运后,系统运行平稳,产量高,消耗低,取得了良好的经济效益和环境效益。

TQ211

B

1003-3467(2010)13-0042-03

2010-04-08

金向平(1963-),男,总工程师,长期从事化工生产技术工作,电话:(0373)6266038。