5.55 t双锥度方型钢锭模设计

2010-09-26马忠存王刘艳

马忠存 王刘艳

(东北特殊钢集团技术中心,黑龙江161041)

2008年,出口用250 mm×250 mm高档铁路用车轴坯用钢,使用的是经5.17 t钢锭模改进后的5.5 t方型钢锭生产。2009年初,用户变更标准,增加轴坯径向(横向)超声波检验,缺陷等级不超过澳大利亚要求的PRC-RS-C-008《铁路车辆车轴购买规范附录A 精加工车轴超声波试验》中规定的缺陷等级,检验频次为全检。为保证车轴坯探伤质量符合标准要求,设计了5.55 t锭型。

1 设计思路

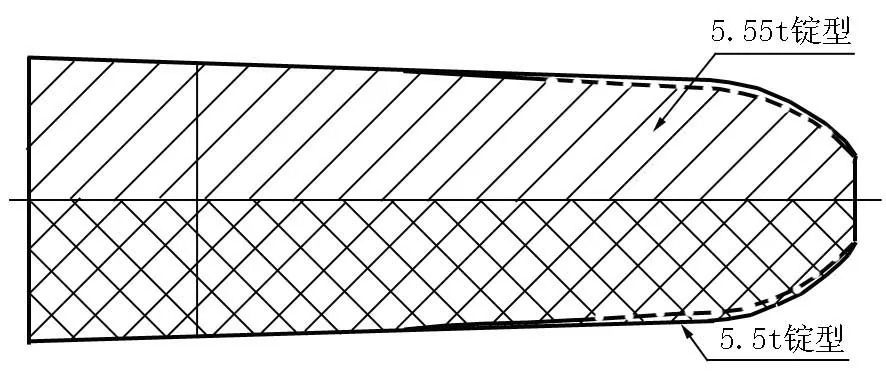

由于探伤质量标准更严,原250 mm×250 mm普通车轴坯用锭型已不适用。因此,新锭型的设计以提高质量和稳定成材率为主,采用双锥度细长形式,钢锭帽口比由11.80%降至11.17%,成坯率设计值为85%。在设计上保留了原锭型凹型钢锭断面的优点,锭身采用两种锥度,锭尾采用半尖型设计。两种锭型比较如图1所示,参数比较见表1。

2 设计依据

2.1 新锭型重量

合同要求车轴坯的规格250 mm×250 mm±公称尺寸的1.3% 。经计算新锭型锭身重量确定为4 930 kg,计算依据如下:

图1 两种锭型外观比较Figure 1 Appearance comparison of two ingot types

名称代号5.5 t5.55 t钢锭总重/kg锭身重量/kg帽口重量/kg钢锭平均断面尺寸/mm锭身高度/mm帽口浇高/mm钢锭锥度/%钢锭高宽比帽口比/%锭型结构帽口结构WW1W2CHhKH/D 5 5004 9105906051 9403202.213.2111.8单锥度普型5 5504 9306205951 9503403.853.2811.17双锥度异型

设计每支钢锭产车轴坯6倍尺。

W3=5×A1+1×A2

(1)

式中W3——每支钢锭产车轴坯、检验试样及用户入厂复验试样的重量;

A1——标准要求车轴坯定尺长度1 540 mm时车轴坯的重量,758 kg;

A2——标准要求车轴坯带检验试样及用户入厂复验试样时其最大长度为2 090 mm,此时车轴坯的重量为1 028 kg。

将A1、A2结果代入(1)式中计算:

W3=4 818 kg。

钢锭锭身重量:

W1=W3/[1-(F1+F2-F3+F4)/100]

(2)

式中F1——钢锭加热烧损值,取1.8%;

F2——切尾率,取1.5%;

F3——补缩量(钢锭凝固过程中帽口内钢水向锭身的补缩量),取3.5%;

F4——轧制时不均匀变形造成帽口线偏移而影响的切头率,取2.5%。

将以上数值代入式(2)中计算得,W1=4 931 kg。

将钢锭锭身重量取整数为4 930 kg。

2.2 新锭型高宽比

钢锭高宽比是指钢锭身高与钢锭平均断面尺寸之比,一般用H/D表示。高宽比是一项比较重要的锭型设计参数,它除了对钢锭缩孔、中心致密度、成分偏析、钢材低倍等主要质量指标有影响外,还对钢锭的帽口比、切头率有直接影响。增加钢锭高宽比有利于降低帽口、减少钢锭切头量,提高钢锭成材率。20世纪 60年代曾设计了5.2 t供水压机用的细长锭型,经试验钢锭成分均匀、性能稳定,成材率提高约4%,但由于受加热炉炉床宽度的限制,该细长锭型未能在轧钢生产中扩大试验。20世纪 80年代又设计了3.16 t细长锭型,高宽比达到3.73,成坯率达到87.19%。现结合冶炼和轧机的实际情况,设计将钢锭高宽比由3.21增大至3.28,提高了0.07。

2.3 双锥度设计

钢锭锥度是指钢锭上下口断面之差与钢锭2倍高度之比,一般用K表示:

式中A——钢锭模上口对应面中心间距;

B——钢锭模下口对应面中心间距;

H——钢锭锭身高度。

钢锭锥度同样是锭型设计中的一项主要参数。为了有效的控制钢锭凝固沿着自下而上的顺序进行,充分发挥帽口内钢水的热补缩功能,确保钢锭中心组织致密,一般生产优质钢的钢锭锥度应大于3%。增加锥度对提高钢锭质量,特别是提高钢锭致密度的作用是十分明显的,但是增加钢锭锥度又会导致钢锭上口断面和帽口断面的增加,这样不但会对钢锭加热及轧制变形产生不良影响,还会进一步提高帽口比,增加钢锭切头量。锥度对帽口比的影响恰与H/D对帽口比的影响相反,帽口比是随着锥度的加大而增加。为了获得致密度高和帽口比低的钢锭,设计选用了双锥度结构,其作用原理是在钢锭总锥度不变的条件下,有针对性的增加钢锭疏松敏感带的锥度,即增加钢锭中上段的锥度,借以提高钢锭中上段的致密度,同时减少锭身上部的锥度,保持钢锭总锥度不变,形成上下部位两个不同的锥度。

该设计在3.16 t钢锭中首次应用,同时亦为国内首创,经过对98 828.73 t钢锭进行统计,合格率达到99.49%,成坯率达到87.19%。

2.4 异型帽口

异型帽口是在普通帽口的基础上改进后设计的,能够克服发热剂发热收缩后帽口内钢水裸露的现象,增加顶部的保温效果,使帽口内的热中心上移,钢水中的C、P、S等有害元素富集区上移,有利于改善帽口的收缩状况,能够提高钢锭帽口的实心高度,达到降低钢锭帽口比和减少切头的目的。

2.5 钢锭帽口比计算

钢锭帽口比是指钢锭帽口内容纳的钢水量与钢锭重量之比,一般用百分比表示。钢锭切头率高低主要取决于帽口比的大小。

在实际应用中,钢锭帽口比是根据钢锭冷凝后的帽口实心高度按专用公式计算得到的。而帽口实心高度是指钢锭缩孔底平面与钢锭帽口线截面中心的垂直间距,它是钢锭帽口收缩优劣的重要标志,同时亦是在多年的钢锭设计中得到的经验公式。对于所设计类型的钢锭,当帽口实心高度大于155 mm时,可以得到最佳的钢锭质量。

式中N——为帽口内容纳的钢水量;

M——为锭模内容纳的钢水量。

已知钢锭模内容纳的钢水量为4 930 kg。

帽口内容纳的钢水量N=M1+M2+M3

式中M1——帽口凝固后实心高度为155 mm的重量,计算为334.1 kg;

M2——补缩量按锭身重的3.5%计算,为172. 55 kg;

M3——设计余量按锭身重的2.3%计算,为113.39 kg。

计算得帽口内容纳的钢水量N=620.04 kg。

3 结论

该锭型截面尺寸(平均595 mm)较大,接近825 mm轧机的最大开口度,高宽比为3.28,双锥度设计分别为3.85%、4.19%。

(1)通过双锥度设计可降低帽口比、提高成材率,同时在总锥度不变的情况下加大中部以下的锥度,能够提高钢锭中部的致密度。

(2)新锭型采用双锥度和异型帽口设计,能够降低疏松、缩孔缺陷,有利于夹杂物的上浮,为改善中心疏松起到良好作用。

(3)该设计具有改善钢锭冷凝条件,减少成分偏析,提高钢锭化学成分的均匀性等优点。

(4)该锭型截面尺寸能够充分利用825 mm轧机的开口度,利于减少轧制道次,并能够杜绝折叠缺陷的发生。

[1] 朱泽民.改善钢锭帽口设计.减少切头提高成材率.齐钢,1979.

[2] 3.16吨双锥度细长锭型鉴定会资料.