大型磨盘座的铸造工艺优化与实践

2010-09-26金丽敏刘海艳

金丽敏 刘海艳

(北方重工沈阳铸锻工业有限公司,辽宁110027)

磨盘座是水泥磨机上的关键部件,其质量的好坏对于整机具有至关重要的作用。近几年来由于水泥行业的飞速发展,磨机的订货量逐年增加,原工艺产出的铸件满足不了用户质量及进度的要求。其主要问题有裂纹、加工周期长等。我们对铸件出现的问题进行充分分析,找出问题的关键后,对原工艺进行优化。

1 技术要求

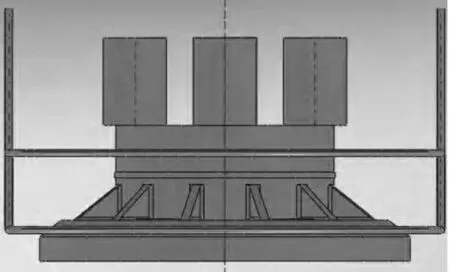

现以237101.4531.13.00.00.16磨盘座为例,磨盘座是MLS4531A辊式原料磨机的最大铸钢件,该件壁厚最厚处280 mm,净重87.8 t,结构图如图1所示。

磨盘座技术要求为:

(1)R100和三个吊耳根部处作磁粉探伤,要求符合JB/T 5000.14—1998 1级规定。

(2)A、B面作超声波探伤,要求符合JB/T 5000.14—1998 3级规定。

(3)化学成分分析,要求符合GB 5676—1985规定。

(4)铸件未注公差要求符合JB/T 5000.6—1998 CT12级规定。

2 原铸造工艺及存在的问题

2.1 原铸造工艺

磨盘座原铸造工艺如图2所示,地坑造型,大法兰面朝上,木型为实样、刮板,法兰处组芯,内腔芯、刮板芯盒、撞砂胎板,缩尺2.2% ,加工余量20 mm,型砂为呋喃树脂砂,上箱、内腔采用70砂,直水口4道,内水口2层(上、下各7道),冒口∅1 000 mm×1 200 mm 4个。冒口上再设一层用于补浇,浇注温度1 550℃,工艺毛重100 t,金属总重156 t。

2.2 存在的问题

该工艺生产的铸件主要问题是受铸件结构影响,冒口直径大,导致冒口切割困难,切割冒口时间过长,产生很大内应力,造成铸件开裂。同时,余留冒口残根过大,冒口下增肉较多,增肉所处位置为内凹弧面,无法气割去除,需要后期耗费大量的机械加工工时去除,不仅给加工增加制造成本,

图1 磨盘座结构简图Figure1 The structure sketch of grinding disc holder

图2 磨盘座原铸造工艺Figure2 The original casting process of grinding disc holder

同时影响该铸件的生产进度。为此,经研究需对此工艺进行优化。

3 优化后的铸造工艺

经过充分分析,我们认为存在以上缺陷的主要原因就是余留冒口残根过大。故决定大法兰面朝下生产。

3.1 造型工艺及措施

优化后的铸造工艺如图3。砂箱造型,大法兰面朝下,木型为实样、刮板,内腔组芯,缩尺采用1.8%,加工余量20 mm,型、芯砂为脂硬化水玻璃石英砂,型、芯表面刷锆英粉酒精涂料,直水口4道,内水口2层(上、下各7道)组成开放式浇注系统,并下满内冷铁,冒口∅1 000 mm×1 500 mm 4个,增加了冒口高度,冒口上再设一层用于补浇,工艺毛重100 t,金属总重146 t。浇注温度1 540~1 550℃,当钢液上升至冒口根部以上1/2~2/3高时采用专用浇道浇注并加入保温剂、发热剂和覆盖剂。生产中要控制覆盖剂的加入时间,过早会进入型腔,影响铸件成分,加入太晚,不能起到发热、保温作用,冒口热量散失多,影响补缩效果。由专人进行捣冒口,直到凝固。

图3 改进后铸造工艺Figure3 The new casting process of grinding disc holder

3.2 砂箱设计

为提高生产效率,降低生产成本,设计了一套专用砂箱。

3.3 浇注工艺

由于钢水量大,我们设计3包合浇浇注工艺。采用公司现有的设备前2炉钢炼出后,进入VOD精炼炉进行精炼、保温,后一炉直接炼出成品钢,温度达到后3包进行同时浇注。

3.4 清理与检测

在打箱前当铸件温度达到250~300℃时进行热切割冒口,并在原地放置2天后进行热处理。

现已生产2件,经检测没有发现影响质量的缺陷,达到合格标准。

4 结论

通过优化磨盘座的生产工艺,解决了铸件冒口根部清理过程产生的裂纹以及加工周期长的问题,而且每件节约钢水10 t,降低了生产成本,提高了生产效率,满足了用户质量及进度的要求。