ASTM A487B铸造曲轴材料评定的工艺改进

2010-09-26张英云阎建安刘焊坤卫心宏

张英云 阎建安 刘焊坤 卫心宏

(太原重工铸锻分公司工艺材料所,山西030024)

材质为ASTM A487B的曲轴是我公司开发的石油钻采类设备用铸件。该铸造曲轴生产的前提条件是材料的系列评定试验首先要满足技术要求,通过对性能检验结果的试验方案进行分析、研究和制造方案的改进,最终确定出合理的生产工艺方案。

1 主要技术要求

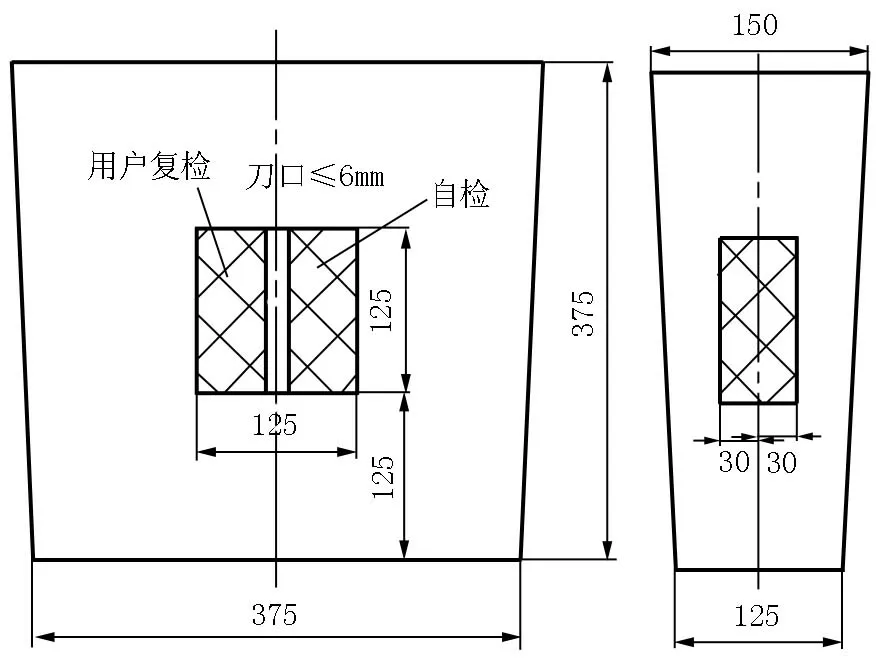

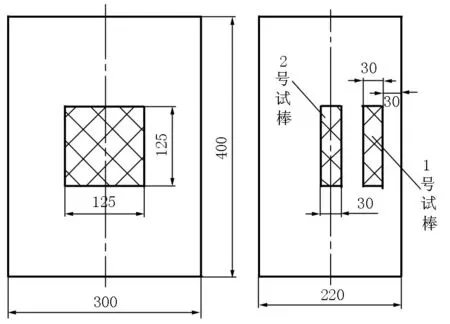

按合同要求,曲轴的化学成分和评定试块、基尔试棒的性能要求分别见表1和表2。评定试块的规格及性能试棒的取样位置见图1。

表1 化学成分(质量分数,%)Table 1 Chemical composition(mass fraction,%)

表2 力学性能Table 2 Mechanical property

图1 评定试块规格Figure 1 The size of assessment test coupon

2 生产工艺

2.1 工艺方案

参考以往的生产经验,初次试验时,采用未经真空处理的钢水首先浇注两块评定试块。推算该钢种的AC3约为830℃,因此性能热处理采用900~910℃正火+870~880℃水淬+ 600~610℃回火。正火的主要目的是细化晶粒,因为晶粒细小均匀,不仅可提高强度,而且韧性也很好。在实际热处理时,同炉带一块规格如图2所示的真空处理试块(从报废件上截取)。

2.2 试验结果

按上述工艺方案对两种试块进行性能热处理,处理后的力学性能数据见表3,拉力试棒宏观断口见图3和图4。

图2 真空处理试块Figure 2 The test coupon is treated by vacuum

2.3 结果分析及改进措施

对比表3中两种试块的性能数值,可以看出强度数值相差不大且都接近要求值,完全可以通过重新调质降低回火温度达到要求,而塑性指标尤其是延伸率和低温冲击相差很大,根据以往类似材料的生产经验,单单调整回火温度不会有大的提高。且从断口的宏观照片(图3)可以看出,未经真空处理的评定试块存在明显夹渣。对试验料进行成品分析,结果见表4。非金属夹杂物硫化物检验结果为1号试棒2.5级,试块0.5级。组织有明显的疏松现象。延伸率与化学成分、钢水纯净度、晶粒度和组织形态有关系;低温冲击主要与材料的淬透能力即合金元素的种类和含量有关,合金元素Cr、Mo、Ni不仅能增加钢的淬透性,提高钢的强度和回火稳定性,而且Cr、Mo在提高强度的同时一定程度上还能提高韧性;Mo还可以防止合金调质钢在高温回火时第二类回火脆化现象的发生[1]。Ni能提高钢的低温韧性,而S、P作为钢种有害元素,会显著降低钢的塑性及低温韧性。结合成品分析结果得出试块的主要合金元素均处在下线水平,为更大程度地细化铸件原始晶粒,获得组织致密的铸件,同时尽量降低气体和夹杂物的不利影响,进而提高铸件的淬透能力,对评定试块的制造方案进行以下改进:(1)采用精炼并经真空除气的钢水,H≤2.0×10-6,O≤50×10-6,N≤80×10-6,S、P≤0.015(质量分数,%),同时提高主要合金元素的下线含量即(质量分数,%)Cr 0.70~0.80,Ni 0.75~0.80,Mo 0.25~0.30。(2)在试块的两个侧面加放外冷铁,加大冒口,采用低温快浇,以获得心部的致密细晶组织。(3)性能热处理时将回火温度调整为580~590℃,同时淬火时加大冷却水的循环,提高冷却能力。

表3 初次性能检验结果Table 3 First mechanical property results

表4 试验料成品分析结果(质量分数,%)Table 4 The chemical composition of test coupon (mass fraction,%)

图3 评定试棒的拉力断口Figure 3 The tensile fracture of assessment test bar

图4 1号试棒的拉力断口Figure 4 The tensile fracture of No.1 test bar

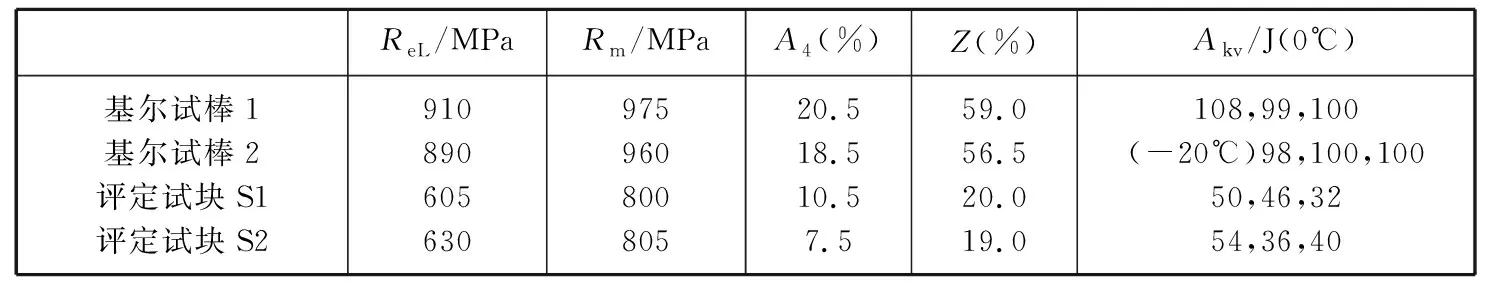

ReL/MPaRm/MPaA4(%)Z(%)Akv/J(0℃)基尔试棒1基尔试棒2评定试块S1评定试块S291089060563097596080080520.518.510.57.559.056.520.019.0108,99,100(-20℃)98,100,10050,46,3254,36,40

图5 试棒 500×Figure 5 The test bar

图6 试块 500×Figure 6 The test coupon

2.4 第一次改进后的试验结果

按调整后的工艺方案重新浇注6块评定试块(编号为S1,S2,S3,S4,S5,S6)和1组(4根)基尔试棒。将S1,S2两块试块和基尔试棒同炉进行性能热处理,性能检测结果见表5。随后对基尔试棒1和试块S2的冲击残样进行组织分析,分析结果为试棒是回火索氏体+回火屈氏体,试块是铁素体+回火索氏体+贝氏体,且呈现明显偏析。组织照片分别见图5、图6。

从表5看出,试块的强度指标已满足要求,但延伸率还未达到标准要求,而基尔试棒的各项指标均达到要求。由此推断,只要热处理工艺选用恰当,该材料完全能够达到技术要求的性能指标。

2.5 热处理工艺的改进

(1)工艺方案的确定

结合上述试验结果,将热处理工艺调整为两次正火+调质(870~880℃,水冷,580℃回火)。其中一次正火(920~930℃,风冷)用以减少铸件的成分偏析和消除原铸造组织遗传,使组织均匀化。随后进行第二次较低温度的正火(900~910℃,风冷),并且适当延长奥氏体化时间(2 h/100 mm),用以细化晶粒。

(2)试验结果

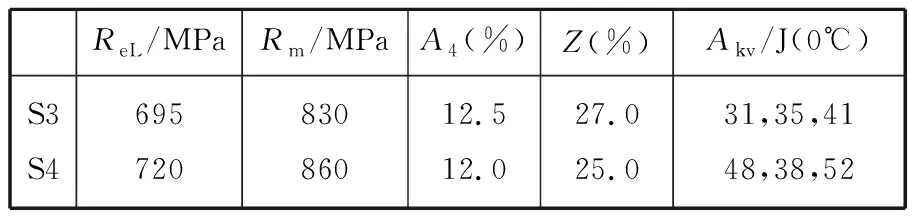

将S3、S4试块按上述方案重新进行性能热处理,结果见表6。

表6 重新热处理后的性能检验结果Table 6 The mechanical property result after reheat treatment

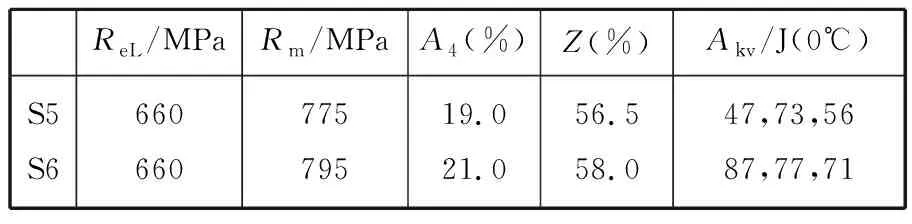

从表6数值可以看出,塑性指标虽不合格但有所改善,强度指标高出要求值约100 MPa。钢的回火过程是碳化物不断从马氏体中析出、聚集和长大的过程。随着回火温度的升高,强度会降低,塑性会得到改善。并且随着高温下回火时间的延长,碳化物聚集长大明显,且有连接趋势,表现在钢的性能上就是强度、硬度降低,而延伸率提高[2]。因此对原试验料的剩余部分重新进行600~610℃回火,且延长保温时间到5 h/100 mm,试验结果见表7。此结果完全满足技术要求。

表7 重回火后的性能结果Table 7 The mechanical property result after retempering

3 结论

为保证合金铸钢最好的热处理效果,首先从铸钢件源头抓起,即钢水一定要精炼并经真空除气,适当提高主要合金元素的含量,同时降低S、P等有害元素的含量。

对于截面较大的铸钢试块,为使性能热处理后达到较高的强韧性组合,建议采用两次正火处理,以获得更均匀的组织和更细的晶粒。同时,在调质阶段,延长回火保温时间到5 h/100 mm。

材质为ASTM A487B的铸造曲轴,材料性能评定试验的理想热处理工艺为一次正火920~930℃,风冷;二次正火900~910℃,风冷;淬火870~880℃,水冷,回火600~610℃,空冷。

[1] 那顺桑.金属热处理300问[M].北京:化学工业出版社,2007.6.

[2] 薛传佳,王玉辉,李窘.支撑辊用钢疲劳寿命的研究.金属材料研究.2007,33(1):9-11.