2124铝合金蠕变时效的微结构与性能

2010-09-26邓运来张新明

邓运来, 周 亮, 晋 坤, 张新明

(1. 中南大学 材料科学与工程学院,长沙 410083; 2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410012)

2124铝合金蠕变时效的微结构与性能

邓运来1,2, 周 亮1,2, 晋 坤1,2, 张新明1,2

(1. 中南大学 材料科学与工程学院,长沙 410083; 2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410012)

研究蠕变时效前预处理(15%预变形+100 ℃预时效5 h)对可热处理强化2124铝合金蠕变时效成形的影响。采用SEM分析、TEM分析以及测定电导率、维氏硬度和拉伸性能等手段,分析两种不同初始状态试样经过蠕变时效后的微结构和性能。结果表明:初始预处理降低了蠕变时效过程中蠕变初始阶段的蠕变伸长率,但增大了稳态蠕变阶段的蠕变速率;初始预处理对基体中粗大Fe、Si相有一定的破碎作用,蠕变时效过程中,粗大粒子在蠕变应力作用下进一步被破碎;预处理能够改善第二相的析出形态和分布,使析出相分布均匀;预处理试样的电导率比未预处理试样的电导率高,其硬度和强度也较高,但伸长率较低。

蠕变时效;预处理;微结构;力学性能

蠕变时效成形(Creep age forming, CAF)是将蠕变和时效热处理相结合的成形技术,即材料在一定温度和外力的作用下发生蠕变变形,同时进行时效强化,得到所需形状和性能的构件[1−2]。该技术是为适应大飞机对整体壁板零件的要求而发展起来的,主要用于制造飞机的上、下机翼壁板、机身壁板等构件[2−3]。CAF是解决整体壁板成形、提高零件的制造精度及使用寿命的有效工艺途径。由于CAF不需要大吨位专用设备,具有成形效果好、成形质量稳定、生产效率高、工装简单、人工干预少等优点,非常适合应用于大平面尺寸、小曲率、型面结构复杂、准确度高的框肋腹板和壁板类零件精密成形。开展CAF相关研究,对提高我国大型飞机整体壁板制造水平具有重大意义[4−6]。

蠕变时效成形包含弹性变形、塑性变形、蠕变、应力松弛、热应力等复杂过程,其成形和性能受多个参数的影响。关于时效温度、时效时间、材料类型、厚度变化[7−11]等因素对成形和性能的影响均有研究报道,但关于预处理(预变形和预时效等)对成形和性能的影响尚未见报道。因此,本文作者研究预处理对可热处理强化2124铝合金蠕变时效后的微结构与性能的影响规律,以期为探求该类合金构件蠕变时效成形工艺技术提供实验依据。

1 实验

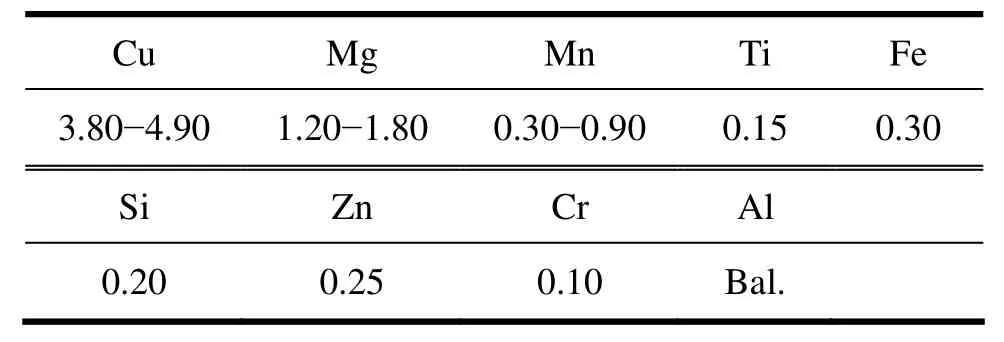

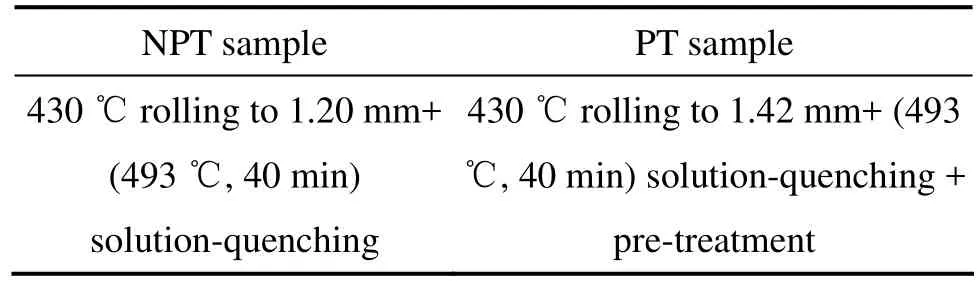

实验材料为2124铝合金,属于典型的Al-Cu-Mg系合金,其化学成分如表1所列[12]。从西南铝业有限公司原始2124板材取20 mm×60 mm×100 mm块料作为坯料,采取不同工艺路径进行轧制和热处理,最终均得到厚度为1.20 mm的薄板(见表2),具体工艺参数如下:1) NPT试样,经热轧后固溶淬火处理,即将2124板先在430 ℃温度下保温1 h,然后将其由20.0 mm热扎至1.2 mm,变形量约94%,热轧板在493 ℃温度下固溶40 min,水淬;2) PT试样,经过热轧、固熔淬火处理后冷轧,即将2124板先在430 ℃温度下保温1 h,然后将其由20.0 mm热扎至1.42 mm,板材经(493℃, 40 min)固溶后淬火,将淬火板进行预处理(冷轧至1.20 mm,接着在100 ℃温度下预时效5 h)。参考2124的热处理规范[12],设计的蠕变时效温度和时间为(180 ℃, 20 h)和(190 ℃, 12 h),在对应的时间−温度制度下,分别采用3种应力水平192、241和265 MPa进行了拉伸蠕变时效。

表1 2124合金的化学成分Table 1 Chemical composition of 2024 alloy (mass fraction, %)

表2 两种不同初始状态试样的实验处理工艺Table 2 Experiment processes of two samples with different initial states

实验采用的蠕变试验机为RWS50型电子蠕变松弛实验机。蠕变实验严格遵照国家标准(GB/T 2039—1997)——金属拉伸蠕变及持久实验方法。蠕变试验后的样品采用Sirion200场发射扫描电镜和Tecnaig220型投射电镜分析显微结构,采用华银HV−5小负荷维氏硬度计测试硬度,载荷为30 N,保载时间15 s,用7501型涡流电导仪测定电导率,并在CSS−44100电子万能试验机上测定室温拉伸力学性能。

2 结果与分析

2.1 蠕变行为

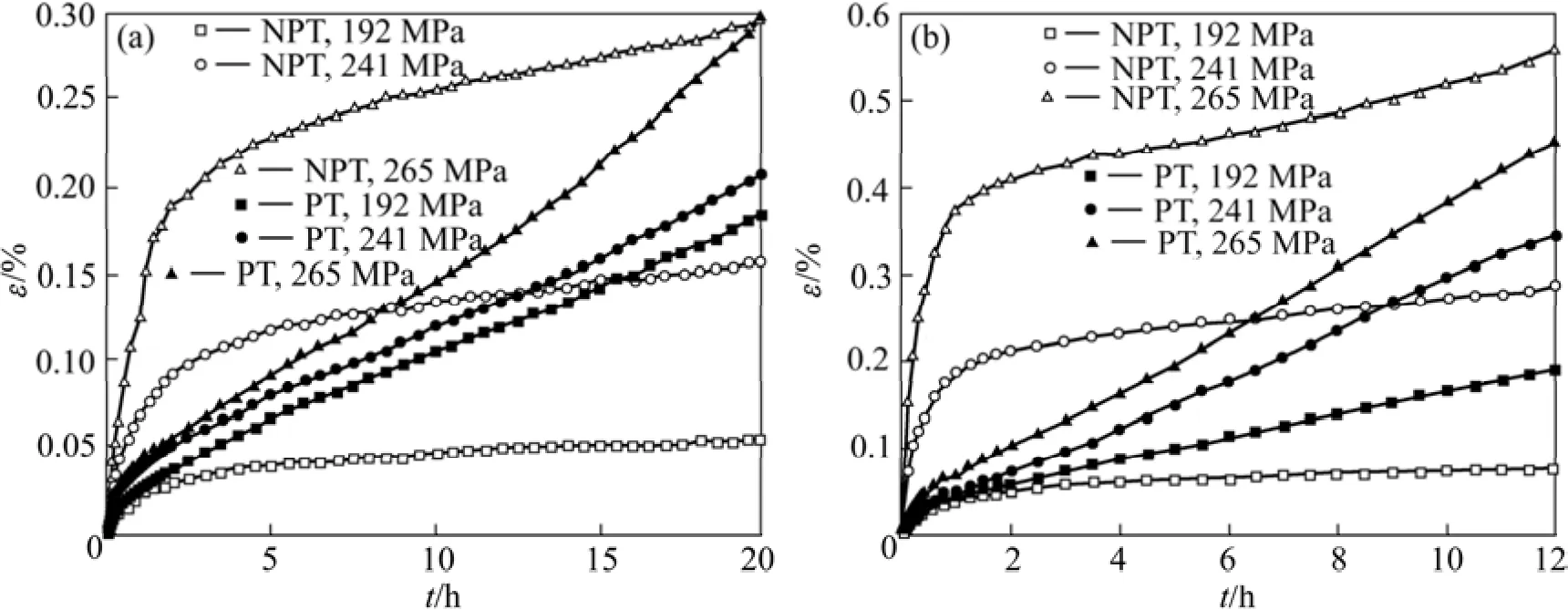

图1所示为NPT和PT试样在不同温度—时间—应力条件下的蠕变曲线,实心线表示NPT试样的蠕变曲线,空心线表示PT试样的蠕变曲线。表3列出了两种初始状态试样在(180 ℃, 20 h)和(190 ℃, 2 h)及不同应力下的总蠕变伸长率。由图1可见,NPT合金在蠕变第一阶段表现明显,有较大的蠕变变形量,随着应力的增加,蠕变第一阶段的蠕变变形量增加迅速。而PT合金在蠕变第一阶段表现不是很明显,蠕变变形量相对较小,并且蠕变第一阶段蠕变变形量受应力的影响不是很大。

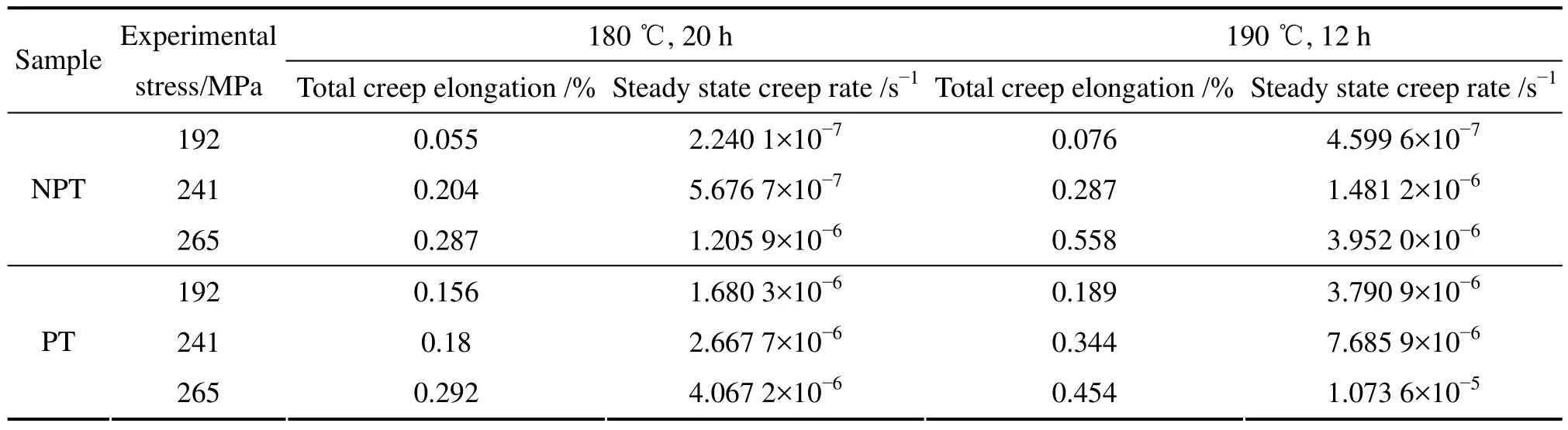

从表3中可以看出,温度和应力对2124合金的蠕变变形影响很大。例如NPT试样在192 MPa的应力作用下,在180 ℃蠕变20 h后总蠕变伸长率仅0.055%,而在190 ℃蠕变12 h后总蠕变伸长率已达到0.076%。相同温度和时间条件下,总蠕变伸长率也随着蠕变应力的增加而增加。温度越高,应力越大,越有利于蠕变。但温度过高,2124铝合金的时效析出相发生改变影响性能。蠕变时效应综合考虑到时效过程和成形率,参考相关文献[12−14]和本实验,2124合金时效成形适宜的温度在185~195 ℃。另外,表3列出了同一蠕变条件下两种试样的稳态蠕变速率,PT试样蠕变速率相对较高,为NPT的2倍左右。是由于预处理增加了合金内部的位错,这为以位错滑移运动为主要蠕变机制的初始态预处理合金提供了更多的可动位错[15],有利于蠕变速率的增加。

图1 两种不同初始状态试样在180 ℃和190 ℃的蠕变曲线Fig.1 Creep curves of two different initial state samples at 180 ℃ (a) and 190 ℃ (b)

表3 不同实验条件下的总蠕变伸长率和稳态蠕变速率Table 3 Total creep elongation and steady state creep rate under different experimental conditions

综上所述,对于2124铝合金,蠕变时效前的冷轧预处理降低了蠕变第一阶段的蠕变变形量,增大了蠕变第二阶段的蠕变速率。

2.2 微结构

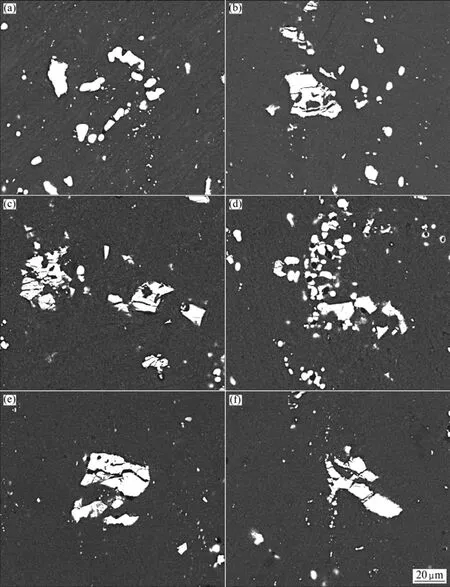

图2所示为两种不同初始态试样的常规人工时效和蠕变时效后的SEM像。对于NPT试样,经过常规人工时效后的组织如图2(a)所示,图2(b)和(c)分别为192和265 MPa应力下蠕变时效后的组织。由图2(a)可以看到明显呈团状聚集分布的粗大粒子和在基体离散分布的圆球状粒子。经能谱分析,粗大粒子为Fe、Si杂质相,较小的圆球状粒子为Al2Cu(S)相。由图2(b)可以看出,试样在蠕变应力下时效时,这些粗大团状粒子和离散的圆球状粒子依然存在。施加蠕变应力使得这些粗大团状粒子破碎,团状粒子越大,破碎的越严重,而圆球状粒子未发现破碎的痕迹。增大应力蠕变时效,这些团状聚集的粒子被破碎的更加严重,如图2(c)所示。对于PT试样,不同时效处理的SEM像如图2(d)~(f)所示。由图2(d)中可以看到粗大的团状分布粒子有破碎的痕迹,在蠕变应力作用下,这些粗大粒子进一步破碎蠕变应力越大,粒子破碎的更加严重,见图2(e)和(f)。

图3所示为两种不同初始态合金在经过(241 MPa, 12 h)蠕变时效后的SEM像。对于NPT试样,由图3(a)可以看到析出相明显的应力位向效应,且分布不均匀。而对于15%预处理PT试样,由图3(b)中可以看到析出相未有应力位向效应,且析出相明显增多,且分布均匀。这说明预处理改善了2124合金蠕变时效过程的微观组织。预时效能够消除应力位向效应,预处理能够改善了第二相的析出形态和分布,这与文献中报道的相一致[3,12]。

2.3 试样蠕变时效后的电导率

图2 两种初始状态试样蠕变时效后的扫描电镜照片.Fig.2 SEM images of two initial state samples at (190 ℃, 12 h) under different stress states: (a) NPT sample , 0 MPa; (b) NPT sample, 192 MPa; (c) NPT sample, 265 MPa; (d) PT sample, 0 MPa; (e) PT sample, 192 MPa; (f) PT sample, 265 MPa

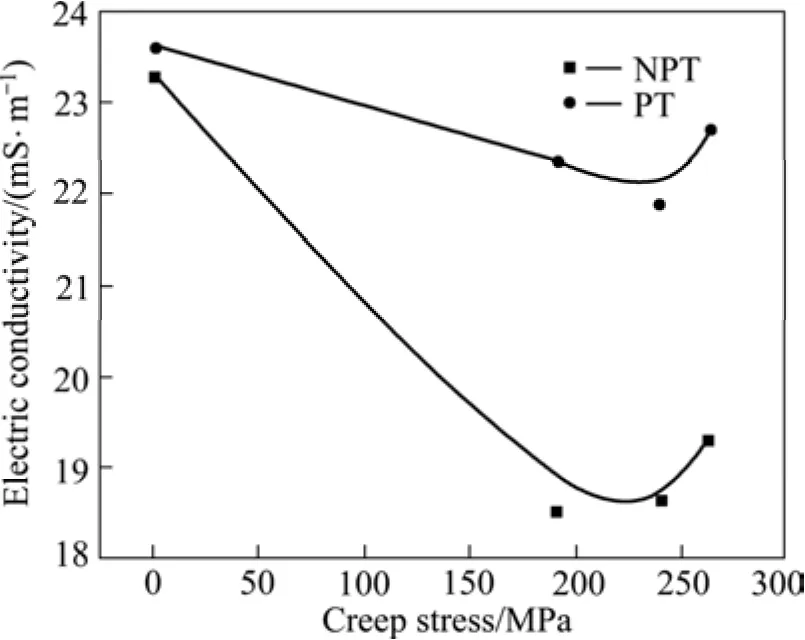

图4 两种初始态试样在(190 ℃, 12 h)蠕变时效后的电导率曲线Fig.4 Electric conductivity curves of two different initial state samples by creep ageing with (190 ℃, 12 h)

图4所示为NPT试样和PT试样在(190 ℃, 12 h)蠕变时效后的电导率曲线。从图4中可以发现,蠕变应力较小时,两种状态试样电导率随蠕变应力的增大,都呈现减小的趋势,当实验应力达到约220MPa后,电导率随应力的增大开始上升。对比两种状态试样的蠕变曲线,显然,PT试样的电导率高于NPT试样的电导率。电导率反映了时效析出相的析出状况,预处理试样的析出相含量比未预处理试样的多,这与图3中观察到的结果一致。

2.4 试样蠕变时效后的硬度

图5所示为NPT试样和PT试样在(190 ℃, 12 h)蠕变时效后的硬度曲线。由图5可以看出,NPT试样的硬度较低,并且随着蠕变应力的增加有先下降然后又上升的趋势。实验过程中在192 MPa蠕变时效后的试样硬度最小,为141.5HV;而PT试样硬度很高,并且开始时随着蠕变应力的增加硬度增加,蠕变应力达到一定值后硬度开始下降。实验中得到最大的硬度出现在蠕变应力241 MPa,为172.3HV。

图5 试样在(190 ℃, 12 h)蠕变时效后的硬度曲线Fig.5 Hardness curves of samples by creep ageing with (190℃, 12 h)

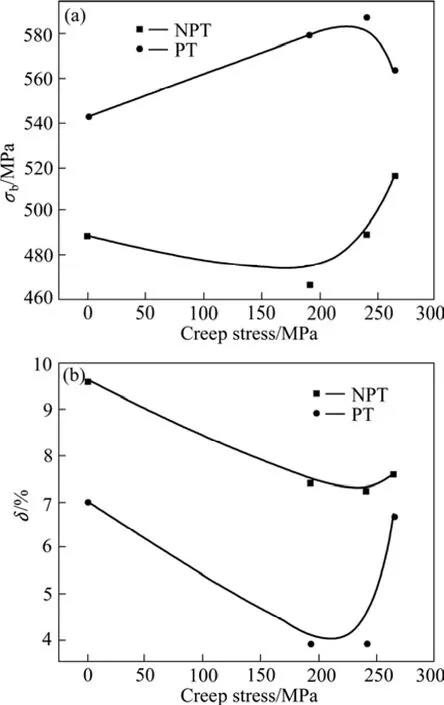

2.5 试样蠕变时效后的室温拉伸力学性能

图6所示为两种初始状态试样在(190 ℃, 12 h)蠕变时效后的拉伸性能。由图6可以看出,NPT试样的σb较低,σb随应力的变化规律与硬度的变化规律一样,呈现先降低后升高的趋势。在192 MPa蠕变时效后的样品σb仅为466.5 MPa,低于常规人工时效(蠕变应力为0 MPa)强度,这是由于应力位向效应造成的。当应力较大后随着应力的增加强度提高,这是由于应力较大时基体发生部分塑性变形引起位错增值,为第二相形核提供了更多有利的场所,第二相析出数目增多使得强度提高;而PT试样常规人工时效的强度很高,蠕变时效试样σb的呈现先上升后下降的趋势,这也是由于应力作用有利于析出相的析出。随着蠕变应力的增加,析出相增加,强度提高,但达到峰值后试样发生过时效,强度降低。

图6 试样在(190 ℃, 12 h)蠕变时效后的室温拉伸性能Fig.6 Room temperature tensile properties of samples by creep ageing with (190 ℃, 12 h)

从图6中可以看出,PT试样由于初始冷变形引起的加工硬化降低了塑性,导致同一时效条件下的伸长率都比NPT的小。在蠕变时效过程中,两种状态合金的伸长率都随着蠕变应力的增加而呈现先降低后略微上升的趋势,但都低于2124试样在室温下的T851伸长率(10%)。PT试样在(241 MPa, 12 h)蠕变时效后,伸长率仅4%左右。

3 结论

1) 2124合金经过时效前预处理,降低了在蠕变时效过程中蠕变初始阶段的蠕变伸长率,但增大了稳态蠕变阶段的蠕变速率。

2) 预处理对基体中粗大Fe、Si相有一定的破碎作用,蠕变应力作用下,粗大粒子进一步被破碎。预处理改善了2124合金蠕变时效过程的微观组织,预时效能够消除应力位向效应,预处理能够改善第二相的析出形态和分布,使析出相分布均匀。

3) 在合适的工艺条件下,预处理比未预处理试样的电导率、硬度和强度高,且伸长率相当,可获得更优的力学性能。

REFERENCES

[1]SALLAH M, PEDDIESON J, FOROUDASTAN S. A mathematical model of autoclave age forming[J]. Journal of Materials Process Technology, 1991, 28(9): 211−219.

[2]HOLMAN M C. Autoclave age forming large aluminium aircraft panels[J]. Journal of Mechanical Working Technology, 1989, 20(9): 477−488.

[3]曾元松, 黄 遐. 大型整体壁板成形技术[J]. 航空学报, 2008, 29(3): 721−727. ZENG Yuan-song, HUANG Xia. Forming technologies of large integral panel[J]. Acta Aeronautica Et Estronautica Sinica, 2008, 29(3): 721−727..

[4]李劲风, 郑子樵, 李世晨, 任文达, 陈文敬. 铝合金时效成形和时效成形铝合金[J]. 材料导报, 2006, 20(5): 101−103. LI Jin-feng,ZHENG Zi-qiao,LI Shi-chen, REN Wen-da, CHEN Wen-jing. Age forming of Al alloys and age formable Al alloys[J]. Materials Review, 2006, 20(5): 101−103.

[5]IDEM K, PEDDIESON J. Simulation of the age forming process[J]. J Manuf Sci Eng, 2005, 127 (1): 165−172.

[6]ADACHI T, KIMURA S, NAGAYAMA T, TAKEHISA H, SHIMANUKI M. Age forming technology for aircraft wing skin[J]. Mater Forum, 2004, 28: 202−207.

[7]张志国, 甘 忠, 袁 胜, 马泽恩. 铝合金时效成形的试验研究[J]. 宇航材料工艺, 2008(2): 57−59. ZHANG Zhi-guo, GAN Zhong, YUAN Sheng, MA Ze-en. Age forming of aluminum alloy[J]. Age Forming of Aluminum Alloy, 2008(2): 57−59.

[8]HO K C, LIN J, DEAN T A. Modelling of spring back in creep forming thick aluminium sheets[J]. International Journal of Plasticity, 2003, 20 (4/5): 733−751.

[9]HUANG Lin, WAN Min. FEM analysis of spring-backs in age forming of aluminum alloy plates[J]. Chinese Journal of Aeronautics, 2007, 20(6): 564−569.

[10]GUINES D, GAVRUS A, RAGNEAU E. Numerical modeling of integrally stiffened structures forming from creep age forming technique[J]. Int J Mater Form, 2008, 1(1): 1071−1074.

[11]STARINK, M J, GAO, N, KAMP, N, WANG, S C, PITCHER, P D, SINCLAIR, I. Relations between microstructure, precipitation, age-formability and damage tolerance of Al-Cu-Mg-Li (Mn, Zr, Sc) alloys for age forming[J]. Materials Science and Engineering A, 2006, 418(1/2): 241−249.

[12]唐和平. 变形铝合金与铸造铝合金生产及铝合金热处理, 表面处理与染色, 着色新工艺新技术和最新标准应用实务手册[M]. 北京: 中国电子工业出版社, 2006. TANG He-ping. Wrought aluminium alloys and casting aluminium alloys production and new technologies of heat treatment, surface treatment, dyeing and coloring for aluminium alloys and the latest standards of practice handbook[M]. Beijing: Publishing House of Electronics Industry, 2006.

[13]成武冬, 甘 忠, 王田修, 张志国. 热压罐时效成形过程的有限元分析[J]. 航空制造技术, 2008(17): 85−89. CHENG Wu-dong, GAN Zhong WANG Tian-xiu, ZHANG Zhi-guo. FEA of autoclave age forming[J]. Aeronautical Manufacturing Technology, 2008(17): 85−89.

[14]肖亚庆. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2005. XIAO Ya-qing. Aluminum technology practical handbook[M]. Beijing: Metallurgy Industry Press, 2005.

[15]张俊善. 材料的高温变形与断裂[M]. 北京:科学出版社, 2007. ZHANG Jun-shan. High temperature deformation and fracture of materials[M]. Beijing: Science Press, 2007.

(编辑 何学锋)

Microstructure and properties of creep aged 2124 aluminum alloy

DENG Yun-lai1,2, ZHOU Liang1,2, JIN Kun1,2, ZHANG Xin-ming1,2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education, Central South University, Changsha 410012, China)

The effect of pre-treatment(15% pre-deformation +100 ℃ pre-aging for 5 h)on creep age forming of aluminum alloy 2124 sheets, which can be enhanced by heat treatment, was investigated. The microstructures and properties of two sheets with different pre-treatments were analysed by means of SEM, TEM and measuring the electrical conductivity, Vickers hardness and tensile performance. The results show that the pre-treatment reduces the elongation of the initial stage of creep, but increases the steady-state creep rate; the coarse Fe and Si second phase particles are crushed to certain degree by the pre-treatment, and such coarse particles are further broken down by the subsequent creep stress. The morphology and distribution of the precipitated second phase particles are also improved by pre-treatment. The pre-treated sample depicts higher electrical conductivity, hardness and strength but smaller elongation rate than the non-pre-treated one.

creep aging; pre-treatment; microstructure; mechanical property

TG146.2

A

国家重点基础研究发展计划资助项目(2010CB731700)

2009-10-25;

2010-03-01

邓运来,副教授,博士;电话:0731-88876913;E-mail: luckydeng@mail.csu.edu.cn

1004-0609(2010)11-2106-06