大坝防渗墙深层搅拌施工技术研究

2010-09-25钱文勇王卫华

钱文勇 王卫华

(浙江省水电建筑基础工程有限公司 浙江 绍兴 312000)

1 概述

混凝土防渗墙是在松散透水的地基或土石坝(堰)坝体中连续造孔成槽,加以泥浆固壁,在泥浆下浇筑混凝土而成的地下连续墙。其主要作用即为防渗,是保证地基稳定和大坝安全的重要工程措施。

在防渗墙的众多施工技术中,深层搅拌技术以其广阔的适用性,低廉的造价,且施工基本不受气候变化和地下水位的影响而在防渗墙建造中得到了大量地使用。其尤其对于软土基础的加固和防渗处理具有较强的适用性,处理后承载能力和防渗性均能满足常规要求。在当前的施工条件下,考虑经济、质量的保证,深层搅拌技术的主要适用范围为松散砂土、粉砂土、粉质粘土及含少量砾石的土层,甚至在有土体架空或洞穴也可施工,但在砂砾石层、有机质含量较高的淤泥土及含水量较少粘土层中需谨慎采用。

2 防渗墙深层搅拌技术简介及施工原理分析

2.1 参数介绍

深层搅拌技术是利用多头小直径深层搅拌机,将水灰比为0.8~2的水泥浆喷入土体并搅拌形成水泥土墙。防渗墙渗透系数小于 A×l0-6cm/s(1<A<10),强度大于0.3MPa,渗透破坏比降大于200,成墙最大深度18m,成墙厚度10cm~30cm。一般水泥用量为40kg/m2~60kg/m2,造价70元/m2~90元/m2。

2.2 施工原理分析

防渗墙施工,大多采用大型的三支点式打桩机,配上直径Φ400mm的5钻头(或3钻头)钻具。钻时通过管路系统和泵向孔内注入水泥浆,利用钻杆上的搅拌叶片将土层与水泥浆搅拌均匀,形成水泥砂浆。至预定深度后,钻机反转,钻具被提出,利用钻具的反作用力将搅拌好的水泥砂浆压实,形成一道密实的水泥土单元槽孔。基坑周圈再顺序进行下段施工,下段墙体与前一段相割。如此连续施工,即可形成一道整体连续的密不透水的防渗墙。而深层搅拌法是利用石灰或水泥作为固化剂,采用特制的深层搅拌机械,在深基处把软土与石灰或水泥强行拌和,使软土成为具有一定强度的壁状或柱状的加固体。这些加固体可形成性状良好的复合地基并具有较好的承载能力、防渗性能,具有足够的强度、较好的整体性和稳定性。

3 深层搅拌技术的工程应用

大坞某水库位于低山—丘陵区地形,水库集雨面积4.2km2,原坝坝体为土石混合坝。由于修建年代比较久远,原坝体设计已不满足现行规范的有关要求,存在安全隐患。2007年底水库扩建,设计坝型为粘土斜墙坝,坝顶长226.6m,设计坝高7m,坝顶高程45.0m,坝体右岸为上坝公路,左岸为侧槽式溢洪道。

水库扩建在进行粘土斜墙基槽开挖时,由于地质勘察报告的基岩埋深与实际开挖不符,两次勘察结果差距分别达23.9m和17.2m,基槽开挖至设计高程时,基槽底部并非基岩而是砂砾石层。实施基槽超挖后,实际地质条件还是远不能满足设计要求,后经进一步勘察,得知水库覆盖层为第四系堆积层,土体特征分为素填土和卵石二层。坝址位置弱风化层顶埋深较大,局部坡度可达48°,且弱风化层顶面起伏较大。在24#~28#钻孔之间62m的范围内,原认为是基岩的地段均为砂砾石层,平均厚度达15.13m,最深处达17.5m。基岩由于埋深较大,且不宜大范围开挖,后决定挖面以下采用深层搅拌混凝土防渗墙方案。

防渗墙厚度计算公式为:

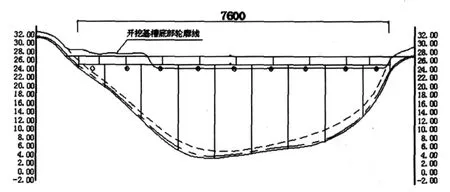

分析勘察报告,并结合原设计图纸,确定最佳防渗效果的防渗墙长度为76m,全长分为10个槽段。参考《碾压式土石坝设计规范》,综合考虑地质钻孔资料和截渗要求,拟定防渗墙底部嵌入弱风化岩层厚度≥0.5m,防渗墙最大深度24.15m。

在进行防渗墙施工时,先按照设计要求,在沿防渗墙轴线每间距50m布设一个先导孔。先导孔施工采用岩芯钻钻机。为保证芯样的连续和完整,取芯时采用套筒取样法。造孔取出的芯样放置在岩芯箱中,并进行照相和地质编录。经核对无误后,留取分界线(不透水层)以上50cm至孔底的芯样。为防止孔斜造成的工程隐患,当先导孔不在防渗墙轴线上时,采用冲击法回填。回填前应清孔至孔底(遇到塌孔的情况下,可用套管护壁)。回填中若发现孔内又变成泥浆而影响封孔进度和质量时,需重新进行清孔、再封。当先导孔在防渗墙轴线上时,于施工前4 h内用水灰比为0.6∶1的水泥浆先封孔。封孔前,清孔至孔底,将胶管下入孔底,待孔口返浆时,边抽管边送浆。封孔后进行深搅桩的施工。

图1 混凝土防渗墙纵剖面图

施工造孔过程中,孔内泥浆面应保持在导墙顶面以下0.3m~0.5m。如发生泥浆漏失,应立即堵漏和补浆,因此现场应储备一定的粘土料以便必要时使用。槽孔固壁用的粘土应满足:密度1.1g/cm3~1.2g/cm3,漏斗粘土18s~25s, 含 沙 量 <5%, 一 分 钟 静 切 力2N/m2~5N/m2,pH 值 7~9。混凝土浇筑时,混凝土面上升速度不小于2m/h,混凝土高程应高于24.55m,即浇筑高度不小于0.5m,以保证在凿除顶部疏松混凝土后达到设计高程,再立模浇筑头墙。防渗墙两段岸墙采用人工(或机械)开凿齿槽,齿槽应深入弱风化层0.5m以上,宽度不少于1.5m,并满浇混凝土。施工中临时使用的导墙应在混凝土防渗墙施工完成后再行拆除,并用粘土回填夯实。当施工轴线上深基处有障碍物时,上部可以采用深层搅拌法成墙,深基处则可以用高压旋喷注浆成墙,以确保墙体搭接和墙底高程;当施工轴线上浅基处有障碍物时,可用人工或机械等清除障碍物,然后再用粘性土夯实,进行深层搅拌桩成桩,如若不能清挖,防渗墙则需要绕道施工。

在先导孔施工完成后,便可以进行深层搅拌。施工工艺及施工步骤为:配制水泥浆→桩机就位→对中、调平→喷浆搅拌下沉→喷浆搅拌提升→复搅→清洗管路→下一循环。

具体步骤为:①搅拌桩机按防渗墙轴线定位。依据桩机上的连通管调平机座,偏斜率小于5‰,桩位对中偏差不大于50mm。②安装水泥浆液制备系统。水泥浆液严格过滤,在灰浆搅拌机和集料斗前各设一过滤网。③管线连接。用压力胶管连接灰浆泵出口与深层搅拌机的送浆管进口。④试运转。调整搅拌速度,不超过设计规定值的10%;调整提升速度,一般控制在1 m/min左右;保证送浆管路和供水管路通畅,各种仪表应能正确显示。⑤喷浆搅拌下沉。先启动浆泵至钻头出浆,再启动主机,使其正向转动,并选钻头向下推进挡,直至设计深度。⑥喷浆搅拌提升。当钻进至设计深度时,停钻灌注水泥浆30s,直至孔口返浆。反向旋转提升钻杆,继续注浆,保持孔口微微返浆。当搅拌头提至设计桩顶时,停止提升,搅拌、喷浆数秒,以保证桩头均匀密实。⑦复搅。搅拌、喷浆数秒后搅拌头正向转动向下推进至设计深度,再反向转动提至桩顶。此时适当控制灌注水泥浆量,以不堵塞管路为准。⑧清洗管路。向集料斗中注入清水,开启灰浆泵清洗管路中残留的水泥浆,直到搅拌头出浆孔喷出清水,并用人工清除粘附在搅拌头上的软土。之后,移机进行下一个桩的施工。

施工过程中,要注意施工质量的检查。钻孔抽芯检查,开挖检查以及注水试验等一个环节都不能缺省。

该工程完成后未出现渗流等现象,因此,此工程采用防渗墙深层搅拌技术的方案是成功的,很好的解决了截渗问题。由于除了自身材料良好的抗渗性能,防渗墙还具有半刚半柔的性质,这也保证了防渗墙的良好的工作性能,大大提高了其工作的可靠性。

4 结语

深层搅拌施工是防渗墙施工中的一个重要组成部分,其正确的施工方法是保证深层搅拌质量的前提,尤其是对搅拌下沉和提升速度的控制。虽然深层搅拌施工技术已较为成熟,但同样也面临着许多技术难题,如采用不同钻机施工对桩体强度的影响,施工过程中如何准确的对桩体相关数据进行检测等,还有待所有同行在后续实际工程中进一步探索总结。陕西水利

[1]杨爱忠,朱光荣;岩滩水电站右岸厂坝基础开挖[J];水力发电;1993年02期

[2]潘锡凡,二滩水电站大坝基础开挖[J];四川水力发电;1994年S1期

[3]魏龙斌,故县大坝基础处理[J];人民黄河;1993年10期