雷达高功率铰链装配工艺规划系统的开发

2010-09-25张红旗陈兴玉束峰涛

张红旗, 陈兴玉, 周 卿, 束峰涛

(1. 中国电子科技集团公司第三十八研究所,安徽 合肥 230088;2. 中兴通讯股份有限公司,江苏 南京 210012)

雷达高功率铰链装配工艺规划系统的开发

张红旗1, 陈兴玉1, 周 卿2, 束峰涛1

(1. 中国电子科技集团公司第三十八研究所,安徽 合肥 230088;2. 中兴通讯股份有限公司,江苏 南京 210012)

面向并行工程的需求,提出并设计了雷达高功率铰链三维装配工艺规划系统(HPH-CAAP)。系统利用微软的Microsoft Visual C++ 6.0作为开发语言,UG/OPEN API作为开发工具,用来验证和改进产品可装配性的仿真系统。阐述了HPH-CAAP的体系结构以及虚拟装配模型的定义、交互式装配工艺规划、装配仿真、干涉检验和模型的参数化重构关键技术模块。研究了HPH-CAAP各模块的实现全流程。最后给出了系统的应用实例。

计算机应用;高功率铰链;装配工艺规划;可装配性;参数化设计

在一个产品的寿命周期中,装配是个很重要的环节。随着新技术、新工艺、新材料的发展,高速加工和强力切削技术广泛应用于加工过程中,使得加工时间(包括辅助时间)不断缩短,装配时间就成了影响制造周期的主要因素。随着数控机床的广泛应用,零件的加工精度已不再依赖于工人的技术水平,但装配工作却仍是以人为主,主要依赖于工作人员的技艺水平。因此,装配质量又成了提高产品精度的瓶颈环节。然而传统的机械零件及系统设计方法存在着较大的局限性,且由于大多数设计不是面向装配的,在没有物理原型时很难对产品的装配性能和装配质量进行分析和验证,导致开发过程的反复和费用增高。

鉴于此,众多学者基于计算机技术,通过交互式装配工艺规划,以可视化方式对产品的可装配性进行了验证和改进。张林煊[1]等人提出了一种装配仿真系统,可在设计阶段验证和改进产品的装配工艺,并对装配路径的递进式检查和装/拆运动的 11元组表示及变换进行了研究。侯文君[2]等人设计了基于UG的三维装配工艺规划系统 3D-CAAP,对可视化装配规划、实时记录装配顺序、装配知识查找、装配顺序与路径的编辑修改等进行了研究。李仲兴[3]等人采用二次开发工具 UG/Open API开发出车辆电磁制动器虚拟装配系统,讨论了其模型的重构、交互式装配工艺规划与干涉检验等关键技术模块。以上学者都采用交互式装配工艺规划方法对产品的可装配性进行了缺陷预见和改进。

雷达高功率铰链在雷达产品中起着传输高频、高功率微波信号的作用,为了实现其并行化开发,开发其专用的装配工艺辅助规划系统HPH-CAAP (High Power Hinge-Computer Aided Assembly Planning)是很有价值的。本系统能够在产品设计阶段对零部件模型实施预装配,规划产品的装配工艺,验证可装配性并可对有设计缺陷的组件模型进行参数化重构。

1 HPH-CAAP系统构造

由于装配模型和装配工艺过程的复杂性,开发独立的虚拟装配工艺规划系统是比较困难的,同时其可用性、易用性难以保证。UG软件目前在企业中应用非常的广泛,开发基于UG平台的虚拟装配工艺规划系统具有很高的实用价值。鉴于此,作者在商用CAD软件UG的基础上,以UG/Open API和C/C++语言为开发工具,实现了一种寄生式的装配工艺规划仿真系统HPH-CAAP。图1所示为系统体系结构。

图1 系统体系结构

1.1 数据层

数据层提供共享的数据资源,是系统的支撑和基础。设计数据库主要存储了通过UG软件构造的三维数字化模型。其中三维标准件库存储了系统开发过程中所需的标准件模型,如螺栓和螺钉等;用户自定义模型库存储了雷达高功率铰链构成中的一些典型结构单元件;行业组件库存储了雷达高功率铰链构成的组件模型。装配工艺信息库存储了雷达高功率铰链的装配层次信息、装配约束信息、组件位姿信息以及其装配工艺规划过程中的装配顺序与路径信息、装配工步信息和装配过程干涉信息等,以便于工艺规划的信息重用。

1.2 功能层

系统基于UG软件生成的三维装配模型,首先进行各装配组件的名称、ID号等装配信息的提取。然后检索数据库,获得相应的虚拟装配模型信息。若有,则动画仿真并分析其过程的动态干涉情况;若没有,则首先进行交互式装配工艺规划,获得相应的装配顺序与规划路径信息,然后进行动画仿真和干涉检验。若发生干涉,则转入装配模型重构环节,对UG装配模型进行参数化重构,获得符合要求的三维装配模型。

1.3 界面层

该层是由UG软件提供的基本功能支持,为各个功能模块运行提供平台。其中包括功能模块运行所需的实现函数、资源和动态链接库的接口等。设计师通过触发内嵌于UG的定制菜单,进而在UG环境中运行HPH-CAAP系统。

2 关键技术

2.1 虚拟装配模型的定义

虚拟装配模型(VA_assembly)包含了装配层次结构树信息和装配规划信息。对于装配层次结构树,建立了一个VA_component数据结构来表示装配中的每一个组件,该数据结构包括组件的实例标识(instance_tag)、事例标识(occurrence_tag)、类别和位姿矩阵等信息,同时还包括指向其上级、同级和下级组件的指针。对于装配规划信息,设定每个组件的装/拆到位用一个工步表示,一个工步又包含若干个装配运动(装配运动可为移动或转动)。图 2所示为虚拟装配模型的结构。

图2 虚拟装配模型结构

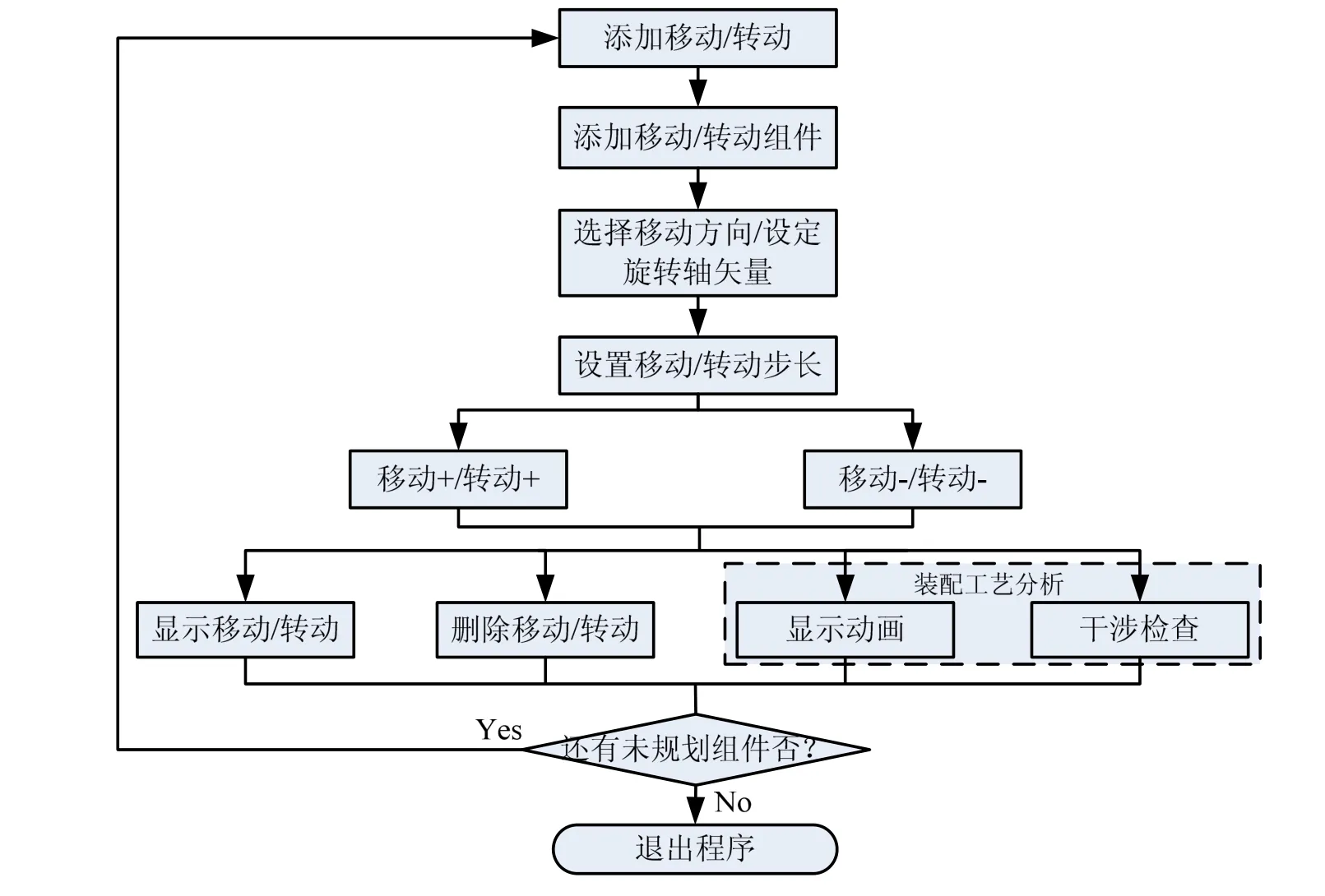

2.2 交互式装配工艺规划

将静止的零件或子装配体称为固定零件,装配/拆卸的零件称为自由零件。零件与装配体分离的条件是:零件沿某个方向做无限平移而不与装配体发生干涉。为了有效地分离,必须确定分离的平移量,将当前的变换矩阵应用于自由零件,即单步分解。然后进行干涉检查,以确定零件是否可以由当前位置直接变换到目标位置(实际装配中的初始位置)。当检测到有干涉时,必须将分离过程进一步细化,重新计算拆分方向,得到新的变换矩阵[1],再计算平移距离,重复上述过程,直到自由零件可以无干涉地变换到装配初始位置。此时表明该零件可以按照分解序列依次由装配体拆下至初始位置。最后,将拆分序列逆转,即为各组件的装配序列。图3所示为装配路径规划流程图(采用UF_UI_select_with_single_dialog()用于组件的选取,UF_UI_specify_vector()用于打开“矢量构成”对话框,UF_DISP_display_temporary_line()用于显示移动/旋转的轨迹线)。

图3 装配路径规划流程图

2.3 装配过程的仿真与分析

2.3.1 装配动画

动画的产生实际上是在组件的初始位姿与移动/旋转后的位姿之间插入了若干关键点,对于各关键点,首先抑制组件原来的装配关系,然后从 11元组中获得组件的移动和转动变换矩阵,并在关键点处调用函数 UF_ASSEM_reposition_instance()设置组件的位置,以产生视觉上的动画效果。图4所示为“显示动画”实现流程图。

图4 “显示动画”流程图

2.3.2 干涉检查

干涉分析作为虚拟装配中的一项重要的应用,在早期产品开发过程中可方便快捷地修正错误,将错误消除在设计阶段。干涉分析包括静态干涉分析(可装配性分析)和动态干涉分析(可达性分析)。

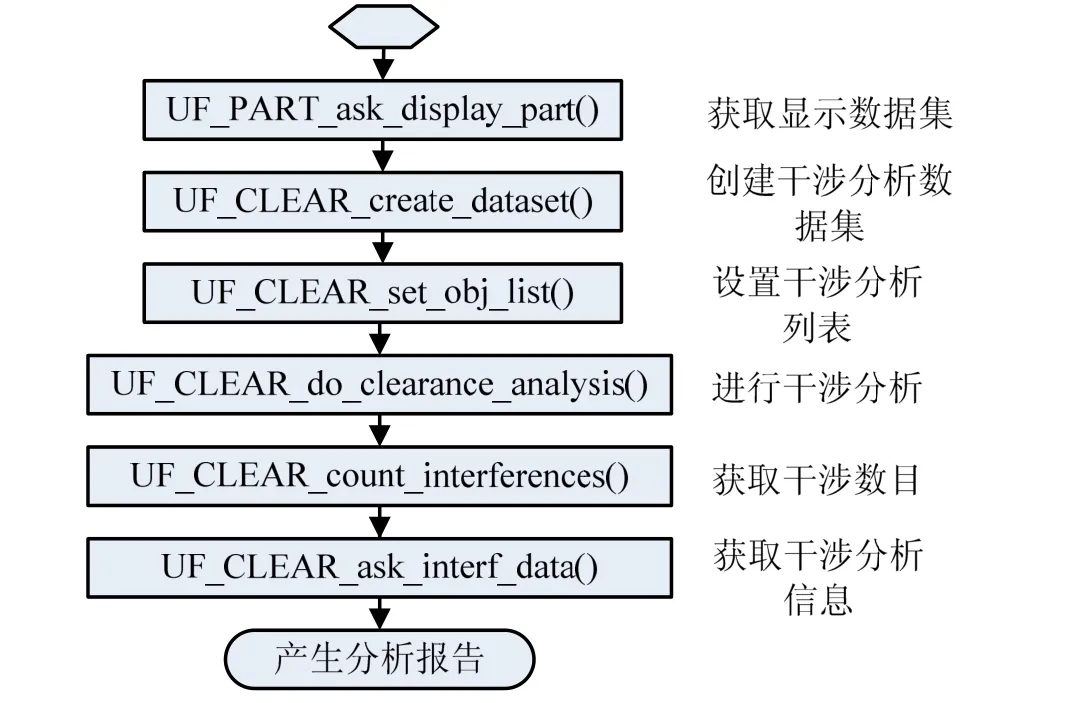

(1) 静态干涉分析 采用了UG/Open API中的间隙分析(Clearance Analyse)模块来进行组件间的干涉分析。图5所示为进行干涉分析的具体流程。

图5 静态干涉分析具体流程

(2) 动态干涉分析 组件的动态干涉检查实际上是在产生动画的各个关键点上进行静态干涉分析。它是在一连串离散的时间点上来分析零件是否与其它零部件发生干涉。这种方法检测了零件在离散点上的干涉情况,当时间步长过大时,某个零件有可能已经完全“穿过”了另一个零件,因此这种方法有可能遗漏掉某些干涉。为了解决这个问题就必须控制零件运动时间的时间步长。系统中采用的是移动增量干涉检查法。该方法是将扫描空间进行分解,得到多段扫描区间,并对每一步进行判断,如果在整个过程中所有扫描段都无干涉,则认为装配路径上无干涉。

2.4 装配模型的重构

参数化建模主要有两种途径:① 首先确定实体模型的参数变量以及各变量之间的关系,然后采用底层接口函数和已确定的变量、变量关系创建具体特征。变量值发生变化,特征结构也随之发生变化;② 先在 UG的交互界面下创建好实体模型,之后寻找实体中的特征表达式(对于装配模型,为实现各构成组件的联动,可事先设置好组件间的尺寸约束关系),找到后通过对表达式的值(UG中表达式是区分大小写的,常用的表达式有数值表达式、条件表达式或几何表达式)进行修改,再通过函数UF_MODL_edit_exp()和UF_MODL_update()对模型进行参数化驱动。

高功率铰链的构成组件分为标准件和非标准件两部分。对于标准件部分,由于某一类零件外形相似,仅仅是尺寸参数值不同,因此采用第一种参数化方法;而对于非标准件部分,由于外形和尺寸参数都不同,因此采用第二种参数化方法。需要注意的是:所创建的作为模板的三维模型的组成特征应尽量简单,对二维截面轮廓应该尽量使用系统提供的约束与尺寸标注方法实现全约束;对于表达式应尽量采用易于理解,不易混淆的名称,以增强可读性。

3 应用实例

基于上文所述的虚拟装配工艺规划原理与方法,采用VC++语言,通过调用UG底层开发接口函数,定制开发了HPH-CAAP系统。系统的部分操作界面如图6所示。系统具有初始化模型、装配序列规划、装配路径规划与参数化建模等功能。图6(a)所示为对雷达高功率铰链进行移动规划的界面;图6(b)显示了波导法兰盘的旋转规划轨迹曲线。整个系统能有效地支持设计师进行雷达高功率铰链的装配工艺规划,及时地发现实物装配过程中存在的问题。

4 结 论

HPH-CAAP系统在 UG二次开发的基础上完成了从初始装配模型获取、交互式装配工艺规划和装配工艺分析等一系列功能,实现了对高功率铰链的三维参数化模型的数字化预装配。通过对构成组件进行静动态干涉检验和装配可行性分析,对系统装配工艺的改进提出了合理意见,排除了很多隐患。该系统的设计思路和方法可拓展应用于其他同类产品的装配工艺规划中。

图6 HPH-CAAP系统部分界面

[1]张林煊, 童秉枢. 并行工程中的装配仿真系统及其关键技术研究[J]. 计算机辅助设计与图形学学报,1999, 11(2):163-166.

[2]侯文君, 李重庆, 伍华剑, 等. 基于 UG OPEN 的3D-CAAP装配模块的设计与实现[J]. 工程图学学报, 2006, 27(5):160-164.

[3]李仲兴, 丁家翔, 周孔亢, 等. 基于 UG的车辆电磁制动器虚拟装配系统开发[J]. 农业机械学报, 2005,36(12):126-129.

[4]曾 理, 张林煊, 童秉枢. 一个虚拟装配支持系统的实现[J]. 系统仿真学报, 2002, 14(9):1149-1153.

[5]董正卫, 田立中, 付宜利. UG/OPEN API编程基础[M].北京:清华大学出版社, 2002. 2-150.

Research on Assembly Process Planning System for Radar High Power Hinge

ZHANG Hong-qi1, CHEN Xing-yu1, ZHOU Qing2, SHU Feng-tao1

( 1. NO.38 Research Institute, CETC, Hefei Anhui 230088, China; 2. ZTE Corporation, Nanjing Jiangsu 210012, China )

Three-dimensional assembly process planning system of radar high power hinge(HPH-CAAP) is put forward and designed facing the requirement of concurrent engineering. Product assemblability is verified and improved by the emulational system using Microsoft Visual C++ 6.0 as developing language and UG/OPEN API as developing tool. The main structure of HPH-CAAP and the key technical modules such as virtual assembly model obtaining, assembly process planning, assembly simulation, interference check and model reconstruction are expounded. The total realization processes of HPH-CAAP’s modules are researched. Finally, an application example of this system is implemented.

computer application; high power hinge; assembly process planning;assemblability; parametric design

TP 391

A

1003-0158(2010)06-0111-06

2009-08-19

国防基础科研资助项目(B1120060500);上海市网络化制造与企业信息化重点实验室开放基金资助项目(KF200909)

张红旗(1975-),男,安徽合肥人,高级工程师,硕士,主要研究方向为智能CAD、数字样机技术以及数字化设计标准。