2000车位汽车滚装船设计特点

2010-09-22谢立新

谢立新

(上海船舶研究设计院,上海 200032)

0 前言

近年来,随着我国人民生活水平的不断提高,小汽车在寻常百姓家庭的普及率迅猛上升,产量也逐年提高。这对配套的商品车物流能力提出了更高的要求。水路运输因其较陆路运输具有更经济、更安全、更高效等优点,是目前主要的大批量运输方式。然而,现阶段,在我国沿海南北航线上营运的汽车滚装船大多是上世纪八十年代日本建造的二手旧船,普遍存在船龄长、安全隐患多、续航力低和载车量少等弊端,且都濒临报废淘汰,已不能满足我国汽车产量高速增长的要求。市场迫切呼唤全新的国产汽车滚装船的问世。

深圳长航滚装物流股份有限公司(前身为“深圳长航实业发展有限公司”),作为较早进军我国水路滚装物流领域的企业之一,经营战略着眼长远,积极抓住国内船舶和汽车两个市场机遇,于2007年率先与上海船舶研究设计院(SDARI)合作,在南京金陵船厂订购4艘2000车位汽车滚装船 (简称2000 PCC),力图在我国沿海南北航线滚装物流领域占据更大份额。目前,首制船“长吉隆”号已于2009年2月顺利交船,包括载车量、航速在内的主要性能指标均达到设计要求,特别是载车量指标,超出原设计任务书要求近400车位。船东对该船型的开发设计和建造均表示满意。

该船也是首艘入中国船级社的新建汽车滚装船。

1 用途和主要参数

该船是一艘单机单桨、低速柴油机驱动的纯轿车汽车滚装船,无限航区,适合同时承运多种乘用车。主要承担我国沿海南北航线(大连-天津-上海-东莞-海口)的滚装物流任务,同时兼顾中日航线。

该船的主尺度和参数如下:

2 设计特点

2.1 主尺度

PCC属于典型的布置地位型船舶,其主尺度很大程度上取决于所需的布置,即取决于载车量或有效甲板面积,而载重量并不作为主要的考虑因素。汽车滚装船的载车能力按照业界的规定通常用名义车位数或有效面积来衡量。业界所称的车位是用RT43L车型为标准核算的,RT43L是日本首次向北美出口的“CORONA RT43L”,L 表示左手方向盘[1],其尺寸为 4125 mm×550 mm×420 mm(L×B×H),计算空车重量为1000 kg。车辆所占实际面积再加上车长方向间隙300 mm和车宽方向间隙100 mm,以此面积作为车辆布置依据。有效车辆甲板面积和载车数二者的比值大约为8.2~8.3。该船就是以装载2000辆RT43L或约16600 m2有效车辆甲板面积作为确定主尺度的基本要素。

在一定的主机功率下,确定PCC的吃水时,除了考虑浮力、螺旋桨浸没深度和港口航道水深等常规因素外,还应结合码头潮差和尾跳的工作范围,重点考虑尾跳的安装高度。因为尾跳作为PCC的关键滚装设备,直接影响船舶的装卸效率。该船吃水定为6 m,尾跳高度定在6甲板,既保证船舶能进入我国沿海各主要滚装码头水域,又能保证尾跳在各码头不同潮位下都能正常工作,不必候潮。

2.2 总布置

从尺度和载车量来看,该船在PCC家族中虽称不属于大型PCC,但是作为PCC应具备的特征一应俱全。如多层连续甲板、薄板结构、尾跳与坡道、舷侧货舱通风等。该船共设10层连续甲板,1~9层为车辆甲板,第10层甲板为居住甲板,驾驶室位于首部,设有带球鼻的倾斜船首和方尾,采用定距桨和悬挂式半平衡舵,并装有首侧推器,第6层甲板船中两舷设舷梯,供人员上下船之用,总布置图见图1。

船东对该船的营运定位是专门运输小型乘用车,不考虑卡车,每层车辆甲板的净高及负荷见表1;其中5甲板和6甲板层高及甲板结构强度满足装载越野车(SUV)的要求。

该船的货舱区第4甲板以下为双壳结构,水平密性划分原则是在满足干舷前提下力求舱容均衡,使CO2容量配置最低。因此,整个货舱分为1个水密区域和3个气密区域,即第1甲板、第5甲板和第6甲板(机舱区域)为水密甲板,第7甲板和第9甲板为气密甲板,其余均为非密性甲板;9层车辆甲板通过8个固定坡道、1扇铰链式水密门和2扇铰链式气密门实现彼此连通与分隔要求。图2为该船货舱的划分形式。

图1 总布置图

表1

2.3 船体结构

该船船体结构为混合骨架式,即所有甲板、船底和4甲板以下舷侧为纵骨架式,4甲板以上舷侧考虑到风道设计为横骨架式,因总布置和运输货物的特殊性,主要有以下特点:

2.3.1 多层薄甲板结构

根据冯志远、杨国旗等学者对发动机连杆在不同工况下,用有限元软件进行疲劳寿命分析可知,连杆在交变应力的作用下,杆身部位处于单轴应力状态。连杆小头油孔、小头与杆身过渡部位、大头与杆身过渡部位、连杆盖螺栓沉孔部位均处于多轴应力状态,这些都是极易发生疲劳断裂的潜在区域[17-18]。有限元分析结果如图2所示。

该船共设9层车辆甲板,含第10甲板(上甲板)在内共10层连续甲板,这导致空船重心偏高,控制空船重心高度成为结构设计首先要考虑的问题。为此车辆甲板间净高在考虑了甲板变形和车辆顶部距结构的间隙等因素后,在满足所装载的车辆高度下尽量低;同时车辆甲板的厚度也尽量减小,仅有5.5 mm~6 mm,甲板横梁和纵桁高度尽量压缩。为了减小横梁跨距和便于车辆在舱内行进,仅在船体中心线处设一排支柱,每16档设一根,舱内不设横舱壁或半舱壁。由于主机吊缸高度要求,5甲板在机舱处有抬高。

2.3.2 总纵强度

由于甲板层数多,且都为连续甲板,该船的剖面模数有较大富裕。但由于方形系数较小,在各种载况下的静水弯矩都为中拱,和波浪弯矩合成后使得船底区域受到较大的弯曲压应力,而合成后对于甲板上的压应力则比较小。但由于甲板的结构较单薄,且舷侧采用横骨架式,在总纵弯矩下的屈曲需要关注[2]。

图2 货舱划分图

2.3.3 横向强度

对于不设横舱壁或半舱壁的车辆舱,横向强度是结构设计的重点,横向强度问题主要源自货物的横向惯性力。由于货物装载位置较高,当船舶横摇时,货物会引起较大的惯性力,通过舷侧强肋骨向下传递,使强横梁和强肋骨发生扭曲变形,会在强横梁和强肋骨连接部位形成高应力区。由于该船净高的要求,无法通过设置常规肘板来降低应力,而是通过每4档设置强框架,并将强横梁和强肋骨连接处局部采用AH36高强度钢,强横梁面板端部放大,保证了足够的横向强度。借助于舱段有限元计算,该船横向强度得到验证。

2.4 滚装通道设备

该船的滚装通道设备主要由尾部斜跳板 (兼尾门,左右舷各一)、固定坡道、水密门和气密门组成。

尾斜跳布置于第6甲板尾部,与船体中心线夹角35°,为三节铰链式,液压控制。主要技术参数见表 2。

表2 主要技术参数表

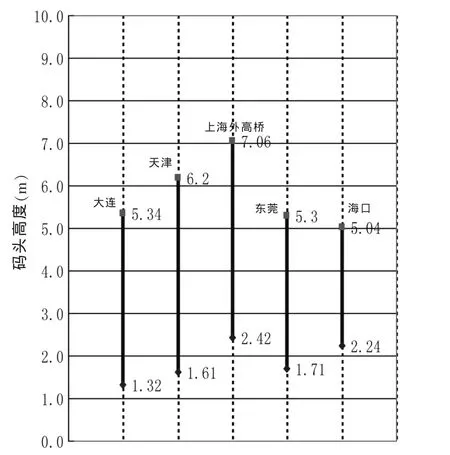

从跳板的工作范围看,跳板具有 4.21 m(4.68-0.47)的调节潮位变化能力,见图3。甲板离码头的高度与尾跳型深、吃水、码头标高及潮高存在以下函数关系:

图3 调节潮位变化能力图

式中:

h——甲板离码头高度;

H——尾跳甲板处的型深,该船H=12.22 m;

t——潮高;

T——船舶尾吃水;

F——码头标高。

上述关系式中(F-t)即为码头高度,其与尾吃水T成反比例函数,见图4。利用图4,能直观地判断尾跳是否可以收放,以该船航线上五个港口(大连、天津、上海、东莞和海口)为例,根据其水文资料(见表3),高潮和低潮时的码头高度分别为(F-t1)和(F-t2),绘出各港口的码头高度范围,见图 5,位于图4中高、低界限之内的码头高度,尾跳都能正常收放。

图4 码头高度与尾吃水函数

表3 港口水文资料

图5 码头高度示意图

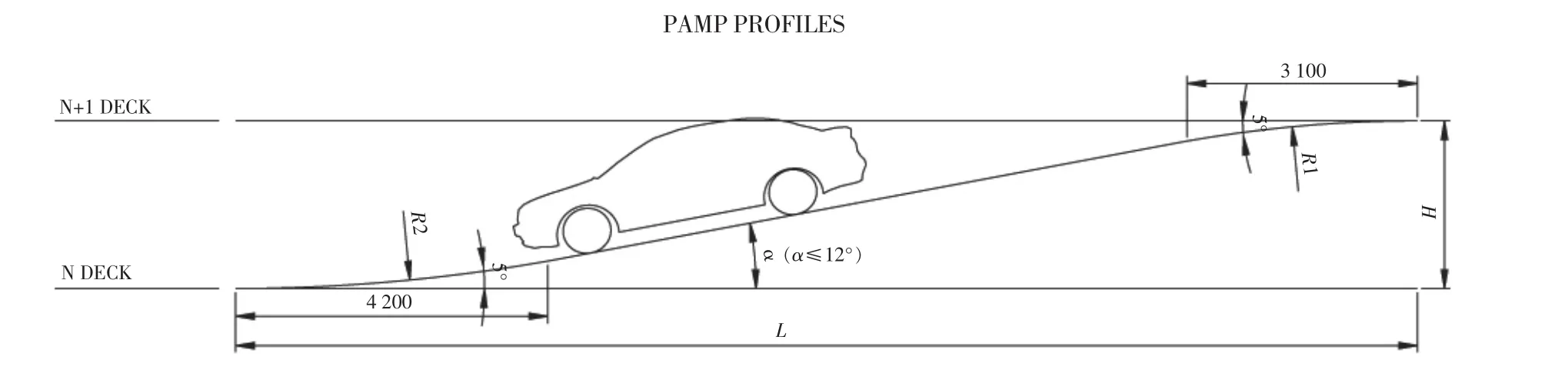

汽车滚装船另一重要的通道设备就是坡道。从船东对该船的经营战略定位和船舶建造成本考虑,该船车辆舱内全部采用固定车辆甲板配以固定坡道。根据乘用车的爬坡能力,所有坡道的最大坡度不超过12°,且两端3 m~4 m范围内其坡度不大于5°,并采用圆弧过渡,形成微“S”形,避免车辆上下坡碰擦底盘,见图6。坡道沿舷侧布置,并向船首延伸,以减少车辆掉头次数,车辆行进采用直线式和螺旋式相结合的路线,尽可能缩短车辆在舱内的行车路线长度,大大提高了装卸效率。

2.5 车辆绑扎

车辆绑扎由两部分组成,即甲板上的固定件和用于绑扎车辆的各种器材。

甲板上的固定件的选取随各层甲板的密性要求不同而不同。该船由于装载车辆都为轻型乘用车,负荷相对较小,所以固定件的种类相对较少,在第1甲板、第9甲板及其余液舱部分的甲板采用波形条,如图7(a),其余甲板均采用直接在甲板上开Ø60圆孔的形式,如图7(b),但对有密性要求的甲板(第5甲板和第7甲板)还要在甲板下方装焊冷压成形的密性罩,如图7(c)。所有固定件下甲板无需额外加强。

图6 坡道示意图

图7 车辆绑扎示意图

该船的绑扎器材主要是尼龙绑扎带,其宽度为25 mm,有效长度为1600 mm,破断负荷为180 kg。除了绑扎带之外,船上还配置了一定数量的车辆垫块。该船的绑扎器材虽然品种不多,但数量却很大,如以满载2400辆小汽车计算,每辆4根绑扎带,就需9600根,再考虑约5%的备用品,那么总数将超过10000根,可见整个绑扎器材数量之多!为了方便使用和存放,通常将这些绑扎带整齐悬挂于各层车辆甲板强肋骨之间及前后舱壁上。

2.6 货舱通风

该船货舱通风次数根据规范设计为航行中10次/h和港内装卸货20次/h,将危险区域控制在甲板面上450 mm以内。为了降低成本,该船货舱采用机械进风、自然出风的常用通风形式,第10甲板首部和舯部舷侧共计布置了28台非防爆、可逆转轴流风机,以适应进风或抽风的需要,不过作为抽风机使用时,仅限于当货舱内无车辆时开启。由于中国船级社的特殊要求,为了改善自然出风的效果,该船尾部还额外布置了2台防爆抽风机,用于抽取车辆舱底部(第1甲板和第2甲板)残余的危险气体。为了不占用车辆甲板有效面积,该船所有风机沿船长方向布置,横向通风,风道与结构强肋骨建为一体,风道宽度等于强肋骨腹板高度。

3 结语

2000车位汽车滚装船的设计成功,意义重大。不仅填补了SDARI在中小型汽车滚装船设计领域的空白,也开创了我国此类型船舶自行设计的先河,其良好的技术性能和优越的经济性为船东迅速扩大市场分额起到了关键作用,并在业内引起了轰动效应,已有多家汽车物流企业和船厂对此船型产生浓厚兴趣,纷纷委托SDARI做前期开发。相信国家对汽车和造船两大产业的振兴调整规划的出台,必将引发汽车滚装船的设计和建造高潮。

[1]高勇军.汽车滚装运输船的特点和发展趋势[J].船舶设计通讯,2007,(1).

[2]郑刚、顾晔昕.汽车运输船的结构设计[J].上海造船,2008,(2).