冲击波测试用电池充电系统设计

2010-09-18张宁王春艳白素平

张宁,王春艳,白素平

(长春理工大学 光电工程学院,长春 130022)

某型号冲击波测试系统测试应用时由专业电池供电,要求能提供直流电压±7.2V,在-25℃环境下放电电流高于100A,且连续工作达到4h。已往系统测试时所使用的是专门订做的一次性高能低温电池,由于电池消耗快、不能重复使用,每次试验需要量大,造成试验的成本很高。同时,电池需进行特殊灌封加工,以保证试验中电池工作可靠,其生产周期较长。又由电池存放有自身放电现象,只能试验前进行加工生产,影响试验的进程。如果采用可充电电池方法,就能达到降低成本、减少试验经费目的。目前存在-20℃条件下工作的充电电池,且可重复充电500次以上,容量性能也能满足系统测试的基本要求。由于所用充电电池每套由4节锂电池构成,且需要每节独立充电,目前没有能够满足需要的充电设备,因此,为了满足该充电系统的需要,本文专门设计了一种基于 DS2770的充电系统。

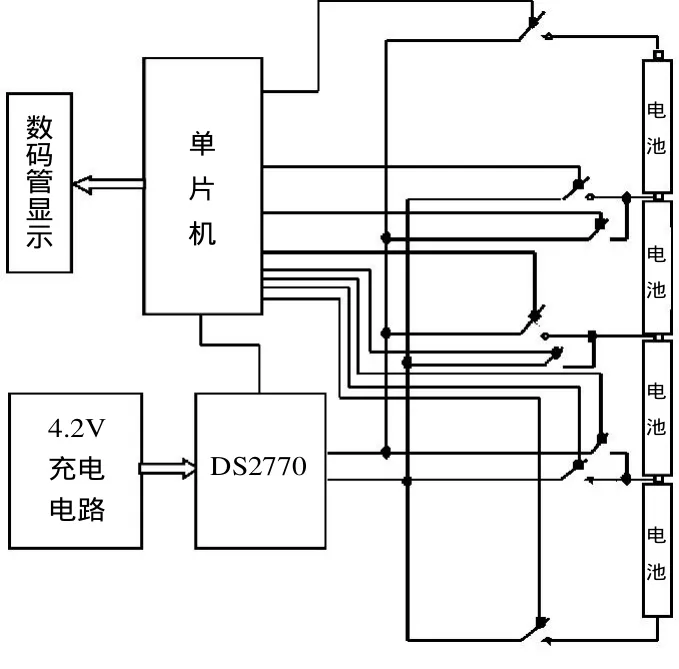

1 总体结构设计

充电系统结构框图如图1所示。由于测试系统一次需要给多个节点供电,系统工作前需要准备多套电池,设计的充电器由多套充电系统构成,可以同时对多套电池充电以满足要求。整个充电器以交流220V电作为输入电压,分别连接到每个充电模块,经变压器后输出4.2V的充电电压。由于每个电池由4个电芯组成±7.2V的输出,为保证每个电芯都可以独立充电,通过控制 MOSFET选择该模块的充电电芯。每个充电模块都具有专用充电管理芯片,可以获得该模块每个电芯的充电电压和已经充入的电量。

图1 充电系统结构框图Fig.1 Battery charging system structure

2 DS2770的原理结构

每套充电系统采用专用充电管理芯片 D S2770对充电电压和充入的电量进行管理,该芯片具有优异的充电管理性能,其主要特点如下:

图2 DS2770应用原理图Fig.2 The basic concept of DS2770

图2中芯片即为一线式芯片 DS2770,即通过DATA线完成所有的信息交换。RSNS为0.025的检测电阻,该电阻可以为芯片内集成,如果为外接状态则所有的测量以电压为单位,如果选择芯片内集成,则是以电流为计量单位。为了和电池容量有更直观的对照,设计中采用内部集成检测电阻的芯片。该电路充电原理如下:

(1)充电初期

在充电初期如果电池电压过低(低于 3 V,说明电池处于过放电状态),/UV引脚为低电平,说明在高速充电前首先需要以低速对电池充电,晶体管4403导通,受360电阻影响,充电器对电池进行涓流充电,当电池电压上升到3V以后,则/UV变高,/CC变低,晶体管FMMT718导通,开始进行快速充电。

(2)充电末期

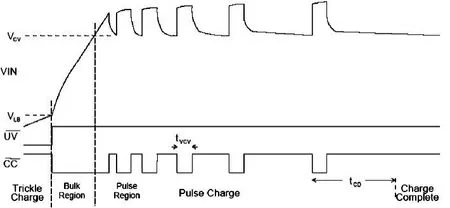

图3 充电末期时序图Fig.3 Timing sequence of charging later period

充电末期时序图如图3所示。当电池充电达到额定电压(4.2V)时,则采用脉冲充电技术进行最后的充电,方法为:/CC引脚保持为低延迟875ms,然后/CC为高,当电池电压下降低于4.2V时,/CC再次变低,如此循环下去,同时/CC的占空比随着改变,最后当电池的电压下降时间超过13.125s时(/CC变高的时间超过13.125s时),充电终止,电池充电结束。

3 充电控制与功能实现

图4 电池内部连线结构图Fig.4 Attachment structure inside the battery

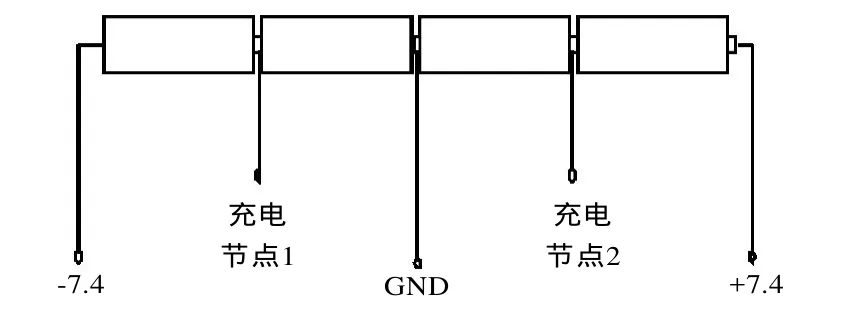

因为电池输出需要±7.2V,而锂电池单体为3.6V,故需要4节电池串接,以中间抽头作为参考点。为提高充电性能,延长电池使用时间,充电时采用单替充电的方式进行。由于共有4块电池,因此充电时需要至少具有5根充电引线(4根电源正极,1根参考地线),而电池工作时则仅需3根引线(正负电源和地),其引线连接如图4示。

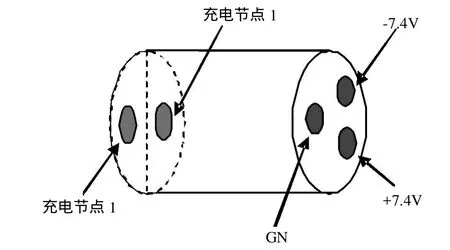

为不增加电池上的额外连接,电池做成图5所示形状。充电时,充电节点1和-7.4V、地和充电节点1、充电节点2和地、+7.4V和充电节点2构成4组充电电路,而放电时,则充电节点1和充电节点2不接入电路,4节电池构成±7.4V和公共地线。

图5 电池封装外观示意图Fig.5 Battery packaging appearance

3.1 充电逻辑控制

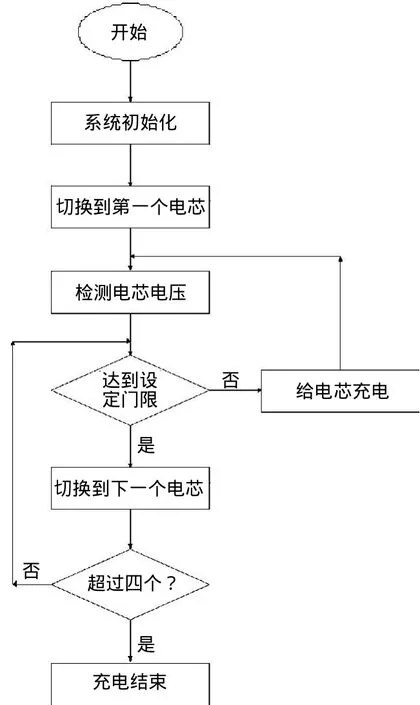

图6 单片机控制充电流程图Fig.6 Flow chart of MCU charge control

充电控制电路由单片机完成,主要完成的工作有:读取DS2770里的数据信息;将显示的信息输出到数码管上;切换充电电路到给定的电池上,其控制流程如图6所示。单片机上电复位并完成自检后首先测量第一个电池的电压,如果电压超过设定的门限值,则认为该电芯电量是满的,可以不用充电,否则进行充电,依此类推,完成全部的电芯充电。

3.2 充电电压及充电电量的获取与显示

充电电压及充电电量的获取同样由单片机完成,利用DS2770的一线式数据接口协议,单片机以一个 I/O口模拟出该通信协议并完成与 DS2770的通信。由于电池电压值和充电电量都存储在DS2770的寄存器内,因此,单片机基于一线协议读取DS2770的寄存器即可获得充电电压及充电的电量值。最后,在单片机内部将测得的值转化为可显示的数据后,通过异步串行接口送出显示,利用串并转换芯片 74LS164将串行数据转化为并行数据,驱动数码管显示测得的值。图 7为显示电路图。

图7 数码管显示电路Fig.7 Digital tube display circuit

4 结论

利用DS2770丰富的充电计量和管理功能,同时利用单片机的强大管理能力,设计实现的充电系统具有智能、快捷、轻便的特点,能够自动实时显示当前的充电电压值以及充入电池的电量,方便用户的操作和使用。最终运行结果表明,所设计系统达到了预期功能并能够稳定运行。

[1]杨巍巍,曾奕,江秀臣.基于DS2770和CPLD的智能多电池管理系统[J].微计算机信息,2007,23(8-2):265-266.

[2]张文强,黄建国.单总线锂电池充电测试软硬件设计[J].测控技术,2006,25(2):68-70.

[3]刘方华,毕宏彦,路静.DS2770功能及应用技术研究[J].自动化与仪表,2005,20(2):62-65.