如何设计医疗器械灭菌包装

2010-09-15吴春明希悦尔包装中国有限公司

吴春明 希悦尔包装(中国)有限公司

如何设计医疗器械灭菌包装

吴春明

希悦尔包装(中国)有限公司

介绍了设计医疗器械灭菌包装时需要考虑的不同方面,如对包装材料、包装系统的基本要求,包装系统基本性能实验和一些有效的设计方法。另外,简单介绍了医疗器械灭菌包装的概念及分类,相关的法规标准等。

医疗器械灭菌包装 包装材料 包装系统 性能实验

医疗器械灭菌包装属于一个新兴的发展领域,可以说在全世界范围内都属于新兴产业,并且还处于不断的累积总结中,在国内的发展尤其缓慢。本文基于作者的学识和经验总结,概括了设计医疗器械灭菌包装应该注意的方面。

1 医疗器械灭菌包装简介

图1 软吸塑成形-填充-热封包装设备

医疗器械灭菌包装的定义应理解为:用于医疗器械类产品的包装,可对其进行灭菌,可进行无菌操作(如洁净开启),能提供可接受的微生物阻隔性能,灭菌前后能对产品进行保护并且灭菌后能在一定期限内(标注的有效期)维持系统内部无菌环境的包装系统。因为这个概念通常不包含外面的保护性包装系统(缓冲包装和集合包装等部分),所以医疗器械灭菌包装系统也可称之为“无菌屏障系统(Sterilization Barrier System, SBS)”(按照ISO11607-2006的标准称谓)。

关于医疗器械灭菌包装的形式,大致有如下3类:1.1软吸塑成型-填充-热封包装系统(Form-Fill-Seal,FFS):这类包装按照成型部分的底材(Bottom Web)厚度又可分为柔韧型(Flexible)和半硬型(Sem i-rigid)两种,其底材在特定的吸塑包装设备上通过温度、吸真空度以及压力的调整而热成型变成预先设计好的形状,并和相应的顶材(Top Web)热合,形成符合要求的立体成型包装系统。这类包装的特点是:自动化程度高、效率高、单个包装成本低、包装系统和内容物形状配合的好等,但涉及到设备和模具投入,对产量有一定要求,通常用在产量规模很大的一、二类医疗器械产品,如各种注射器、纱布片、手术衣和医用导管插管等,以及简单的三类医疗器械,典型的如静脉留置针等。

视所包器械和相应灭菌方式的不同,顶材和底材均有多种选择,这里不做详细论述。

1.2 硬吸塑盒-盖材包装系统(Tray-Lid System):这类包装是采用各类成型吸塑盒直接与各种适合热封的、形状按预先裁切好的盖材(Lid)热封,而所谓硬吸塑,则更多的是和用于吸塑成型的片材厚度有关,通常在0.4~1.2mm之间,而所涉及到的材料,从低端到高端主要有PVC、PP、PE、PS、PET、PETG和PC等,其中尤以PS、PET和PETG这3种材料常用;PVC因涉及安全性和环保问题,有逐渐被淘汰的趋势;PP和PE这两种常规高分子材料,鉴于成型后自身的物理机械性能限制,在这个领域用的也不是很多;PC则因为高昂成本的原因,只在极少数几个领域应用,典型的如需要干热灭菌(Dry Heat Sterilization)的场合。这类硬吸塑盒一般外购,然后在医疗器械厂家与盖材进行热封,普通加热热封设备即可。

其典型的应用领域是二、三类高端植入医疗器械,如骨科产品、心血管介入类产品、外科植入类器械等,也应用在一些综合类手术包等。

1.3 各类袋体包装系统(Pouch/Bag System):包括各类Pouch,如特卫强袋(Tyvek Pouch)、纸塑袋(Paper-Poly Pouch)等、顶头袋Header Bag、窗口袋Vent Bag、透气条中封袋Center-seal Pouch 、纸袋、带Tyvek的铝箔复合袋等产品,更多的形式,可能就依实际情况来设计生产了,总之很难完整归纳其种类和应用范围。在国内,这些产品中,诸如顶头袋、窗口袋以及透气条中封袋等产品由于其对透气窗口的特殊设计,节约了材料的成本,受到很多医疗器械企业的欢迎。

这里还要特别指出的事,国内很多医疗器械厂商也采用单纯的PE袋来包装环氧乙烷(EO)灭菌的注射器及导管类基础性医疗器械产品,严格的说,这个包装方式不能归入到医疗器械灭菌包装领域,因为它们存在很大的风险,国家也正在出台相关政策来制止这方面的问题。但出于成本的考虑,目前想完全禁绝这方面的应用还是有困难的。

图2 吸塑热封机

图3 各种吸塑盒

图4 各种袋子

2 医疗器械灭菌包装的相关法规标准

有关医疗器械灭菌包装的法规标准,目前,值得讨论的是下面这两个:ISO11607和EN868,当然这两个都属于通则性标准范畴,它们里面又涵盖了很多关于医疗器械灭菌包装系统具体测试方法的相关测试标准,主要是ASTM和ISO等标准。

ISO11607到目前为止共有3个版本,分别是1997版、2003版和2006版,从这里也可以看出医疗器械灭菌包装这个领域在全世界范围内都是新的,按照规划,下一个版本应该在2006年后的5年内推出。

最新的2006版,正式颁布于2006年4月,有两个部分组成,第一部分主要是关于包装材料、无菌阻隔系统和包装系统的,第二部分则主要讲述了有关医疗器械灭菌包装的工艺确认(Validation,下同)问题,这样就把无菌包装按包装系统设计和包装工艺确认这两大主体内容区分开来了。更为重要的是,在这个版本里,正式吸收合并了欧洲流行的EN868标准系统,既取消了EN868-1这个相互冲突的通则性系统,选择性吸收合并了EN868-2到-10这9个有关具体材料和产品的子标准,这也就在事实上宣告了全球统一的医疗器械灭菌包装标准终于在2006年诞生了,即ISO11607-2006。

关于EN868这个标准,其最初的EN868-1这个通则性标准也颁布于1997年,其后的-2到-10则做为附属标准在其后的几年时间里慢慢编撰发展起来,但总的来说这更像一个适合灭菌包装制造商控制材料和生产的标准,而不是一个为医疗器械制造商设计的用于指导灭菌包装系统的检测标准,而且这个标准一直没有纵向更新,只是再做些横向子标准的扩展。

所幸的是,以后当我们讨论有关医疗器械灭菌包装标准的时候,只需关注ISO11607这一个标准了。至于我国,在2005年同等引用了ISO11607-2003做为推荐性国标GB/T19633-2005,目前也一直在做将ISO11607-2006转化为更新版GB/T19633的工作。

除了引进ISO11607作为灭菌包装的总则性指导标准之外,我国在一些灭菌包装相关的材料和测试方法的标准建设方面,也取得了实质性进展,如关于“无菌医疗器械包装测试方法”的YY/T0681系列标准(初定含10个子标准)和关于“最终灭菌医疗器械包装材料”的YY/T0698系列标准(初定含10个子标准)已经基本准备就绪,只待最终讨论和正式颁布了,当然,不得不提的是,这两个系列标准中的大部分子标准,也基本上是等同引用相关的ASTM、ISO和EN标准,属于原创性的子标准只有少数。

3 医疗器械灭菌包装的基本原理

笔者认为,为了设计一个合理的医疗器械灭菌包装系统,需遵循以下一些基本原理:

3.1 “包装”是产品的一部分:这里的包装是指“无菌屏障系统”,因为无菌屏障系统失效即意味着医疗器械产品失效,并且潜藏的风险有可能更大,因为这种失效通常更不易被察觉或者更容易被忽视。

当然了,外在的保护性包装系统(Protective Packaging System)也很重要,只不过其失效相对来说是显性的,并且不会带来灾难性后果,所以还无法上升到“产品的一部分”这样的高度。

因此对于医疗器械行业的产品开发或技术设计人员来说,要特别注意这点,要重点考虑产品的包装设计,因为这也是产品自身设计的一部分。

3.2 “初包装系统”=“无菌屏障系统”: 这点和第一点是相互呼应的,并且在ISO11607-2006这部目前国际上有关医疗器械最权威的标准里得到了最直接的体现,它直接把在以前版本里的“初包装系统(Prim ary Packaging)”,重新定义为‘无菌屏障系统(Sterile Barrier System)’,这也是这个概念的最原始出处。

当然,基于描述背景和场合的不同,在很多时候大家还是会把这两个概念混用或者同时用,但要谨记

的是,在医疗器械灭菌包装领域,这两个概念是相同的、一致的,本文里大部分“包装”的概念实际上指的就是“无菌屏障系统”。

3.3 强调包装的安全性和连续稳定性:因为医疗器械类产品的特殊性,其包装的安全与否是直接关系到使用器械的患者的生命安全的(当然有些低端的医疗器械产品可能并不会有这么严重的后果),在这个生命至上的年代,没有人可以忽视这一点。而要实现灭菌包装的绝对安全性,咨询业内有经验的专业公司或人士、选用被证明是合格的包装材料、充足而有科学依据的实验设计和严格的实验操作、参照被认为是正确的历史经验和实验数据等,都应该被考虑在内。

至于强调包装质量连续稳定性,这是在灭菌包装安全性这个大前提已经满足的条件下,再接下来应该考虑的问题,事实上这也是满足包装绝对安全性的一个要求。按照几十年来国内外的行业经验总结,除了严格遵守ISO13485这套专为医疗器械行业设计的质量管理体系标准之外,一般来说,科学严格的包装工艺确认也是确保包装质量连续稳定的有效方法。

4 医疗器械灭菌包装材料的基本要求

常规使用的医疗器械灭菌包装材料包括医疗包装纸、无纺布Tyvek、各类塑料薄膜和硬吸塑盒以及铝塑复合材料等,虽然材料是多样性的,但对其的基本要求可以大致归纳为如下几点:

4.1 基础性能:包括基本的物理机械性能指标,比如透气性、阻隔性、各类机械强度等;化学性能如环境稳定性、溶剂耐抗性等;光学性能如透明度和雾度等;还有些其它一些如耐高温、耐辐照之类的和灭菌工艺有关的性能等;

4.2 微生物阻隔性:对用于医疗器械灭菌包装的材料来说,这点要求是勿庸置疑要被满足的,因为“无菌屏障系统”成立的前提条件就是包装材料和不同包装材料通过特定工艺(通常是热封)形成的密封系统均要能阻隔微生物。在这个概念上,可以把包装材料分为多孔型材料(Porous M aterial)和非多孔型材料(Non-Porous Material),常见的灭菌包装材料里,医用包装纸和Tyvek等属于前者,而各类高分子复合薄膜、硬吸塑盒和其它复合材料属于后者;

4.3 与灭菌过程相适应性:之所以一直强度医疗器械灭菌包装和其它包装的不同之处,就在于其包装系统在完成密封工艺后还要经过一个预先设计好的灭菌工艺,这当然也要考虑所用包装材料本身对灭菌工艺的适应性,常见的几种灭菌工艺对材料的要求并不相同,比如环氧乙烷蒸汽(EO)灭菌要求构成包装系统的材料中最起码有一种具备一定的透气性;辐照灭菌(Gamma)和电子束灭菌(E-Beam)则要求构成包装系统的所有包装材料都能够耐抗辐照射线的处理而不至于老化脆裂;而更常见于医院的高温蒸汽灭菌(Steam)则要求所有构成包装系统的所有包装材料都能够耐抗适当的高温,通常是121~136˚C的环境下放置15~30m in。当然还有一些其它的灭菌方式,这里不做过多讨论。

4.4 无毒性:对于医疗领域应用的材料,无毒性似乎应该是最基本的了,这种无毒性可以表现两个方面,第一个方面是微生物和医学领域的,诸如微生物相容性、细胞毒性之类的,需要相关的微生物和医学实验来证明,这点更多的是针对一些包装材料的表面涂胶成份,如常用于Tyvek和医疗包装纸的涂胶成份需要证明这点。

第二个方面是工程学领域的,更多的表现为材料本身成份简单,不含有任何有潜在风险的成份,在常规和指定灭菌环境下材料稳定、不分解不分裂、不转移潜在有害物质到被包装的器械表面等,这点则更多的针对材料母体本身。

5 医疗器械灭菌包装系统的基本要求

前面一段论述的是对医疗器械灭菌包装材料的基本要求,下面这段论述则是对医疗器械灭菌包装系统,或无菌屏障系统的基本要求,两者的区别是前者针对的是的包装材料,而后者则针对的是由前者构成封闭的包装系统。

5.1 与灭菌过程相适应

前面讲包装材料基本要求的时候,提到材料要有灭菌过程相容性,毫无疑问,由材料构成的灭菌包装系统,也是要与预期的灭菌方式相适应的,这是这种包装方式的独特性和特殊性,因为包装工艺和灭菌工艺的完美组合才是构成这种灭菌包装工艺的全部,这在其专业名称上也得到了体现,所以在设计包装系统时一定要考虑到预期灭菌工艺对其的要求,避免出现任何潜在的问题。5.2包装工艺确认(Validation)

在前面第3.3条我们提到医疗器械灭菌包装的一个基本原理是强调安全性和连续稳定性,而包装工艺确认则正是为了这个目的而进行的。

关于包装工艺确认的具体定义,并不是那么容易能够描述清楚的,在参考了很多文献资料后,宽泛的说,工艺验证被解释成一个文件化的过程,就是把那些任何和产品包装工艺安全性和质量连续稳定性有关系的因素和信息文件化并形成验证报告的这么一个过程。

因此这里又引申出了包装工艺确认方案(Validation Protocol)和包装工艺确认报告(Validation Report)这两个概念,这又是个对医疗器械灭菌包装非常重要但又很复杂的话题,本文不做展开讨论。

5.3 包装系统的老化实验(Aging Testing)

老化实验又可称为稳定性实验或有效期实验,老化试验是医疗器械灭菌包装设计中要考虑的一个重要项目,因为对于医疗器械这类安全性要求很高的产品,事关产品有效期保证的老化实验是无法被忽视的,而老化实验的结论性报告也可以作为提交给相关审核机构,以此来做为对产品有效期声明的一个支持性文件。

在ISO 11607标准的前后几个版本里,一直有这样一段表述的非常明确的话:“制造商应该负责证明,产品的最终包装在经受长时间流通和贮存过程中,只要包装是未损坏或未打开的,并且是在制造商指定的储存条件下,在产品标注的有效期其包装应维持完整”,这也是进行老化试验的法规依据。

其实以非常科学的角度来分析老化实验,不难发现这个实验事实上是一个系统的、复杂的并且长时间的样品环境调节过程,这和那些简单的实验样品调节过程在本质上是一致的,就是让样品在设计好的特定的环境下经过一定时间的调节,然后再对这些经过特定环境调节的样品进行必要的物理、化学、生物和机械性能等方面的实验,用以证明样品经过环境调节前后的是否存在各类性能上的差距。如果用一句简单的话来总结老化实验的化,那应该是:老化实验是一个长时间的、系统的的环境调节过程。

老化实验按照性质不同可以分为真实老化试验(Real Time Aging Testing)和加速老化实验(Accelerated Aging Testing),顾名思义,前者就是在常温环境下,或者说是在产品预期的流通仓储环境下放置,直到设计的有效期期满为止,在将包装完整的产品拿出来做相关的性能实验,并以这个性能实验的结果和进行老化试验前的样品性能实验结果进行对比,以此来判断产品的有效期是否设计的合理。而加速老化试验则是设计一个特定的老化实验环境,从而达到大大缩短通常都是非常漫长的老化实验持续时间的目的,这个特定的环境及缩短时间的比例之间存在关联性。

由此可以看出,真实老化试验是非常简单,但需要的时间非常长,可能并不适合激烈的市场竞争对在时效性方面的要求,所以就往往要用到加速老化试验,因为它可以缩短实验所需的时间,加速产品上市,更重要的是,法规上也认可这种操作方式和实验结果,当然,真实老化实验也是必不可少的。

加速老化实验本身是一门模糊科学,因为实验本身涉及的化学反应过于复杂化,并且其理论依据直到目前为止还无法得到科学权威的证实。ASTM F1980是加速老化实验的参考标准,它的主要内容包括指导如何准备包装加速老化实验方案以及一些关联性的信息表述和声明等,但不涉及真实老化实验方案和一些具体的判断产品包装性能的实验方法。

5.4 包装系统环境模拟实验

环境模拟实验又称为模拟运输实验,这是为了检测包装系统是否可以经受住各种预先想到或没有想到的流通仓储环境条件的考验直到它们被安全的送达到最终消费者手中,当然,这里的包装系统,通常是指适合于流通周转搬运操作的集合包装系统,比如瓦楞纸箱、托盘等,这其中当然也包括了做为内包装系统存在的无菌屏障系统了。

至于参考标准,在ISO 11607里推荐的有ISTA系列模拟运输实验测试标准,ISTA是International Safety Transit Association的缩写,中文翻译为国际安全运输协会。我们希悦尔公司是该协会的重要会员之一,我们在国内上海的工厂里也有一个被ISTA认证过的实验室,可以从事这方面的实验设计和支持工作。

还有ASTM D4169,这也是一个经常被推荐参考的模拟运输实验标准。

6 医疗器械灭菌包装系统基本性能实验

这里的灭菌包装系统就专指“无菌屏障系统”或SBS了,作者认为,在功能性方面无菌屏障系统有3个必须要满足的要求,分别是包装完整性(Packaging Integrity)、包装保护性(Packaging Protection)和便捷/洁净开启性(Easy/Cleaning Peel)。

6.1 包装完整性

对于医疗器械灭菌包装来说,构成一个密封系统来保证对各类有害微生物的阻隔是基础的,也是必须的。这种阻隔性在由纸铝塑构成为主的复合材料软包装领域也许非常普遍,但对于需要灭菌的医疗器械包装来说,当结合预期的灭菌方法来考虑,往往会面临矛盾的选择,因为在国内现有流行的灭菌方法里,环氧乙烷(EtO)气体灭菌因其成本和对材料的普遍适应性而最受欢迎的,但这种灭菌方法却对包装完整性提出了一个挑战:它要求包装必须透气,因为EtO也要穿过这个密封的包装系统进入到里面去杀灭包装系统内部微生物。

图6 包装完整性要求

由此可知,为了满足EtO类需透气的灭菌方式的需要,我们现在选择构成医疗器械灭菌包装内包装系统的材料必须满足透气但同时又要阻菌的功能,所以必须选择带足够小孔隙的并且具有一定机械强度的材料,既所谓的多孔性材料,当然它们的孔隙要略小于有害微生物的直径这样才能有效阻止微生物的进入。目前这种常用的多孔性材料有包括来自Dupont公司的无纺布材料Tyvek、来自O liver-Tolas公司的Ovantex和对卫生洁净性和孔径大小有严格要求的医疗级包装用纸等,这种医用包装纸有多家公司可以提供。而值得注意的是这些多孔性材料自身并不具备很好的直接加工性能来构成一个完整的内包装阻隔系统,它们需要经过诸如涂胶等表面加工手段从而获取和其它材料一起被加工成包装阻隔系统的性能。

另一方面,多孔性透气材料只是构成内包装系统的一部分,另一部分视包装形式不同可以是各类不同结构的高分子薄膜、吸塑盒等,它们通过常用的各种类型的热合方式被加工成一个完整的内包装系统以实现阻隔微生物进入包装内部的功能。

而检验这个内包装系统是否完整,按照现有的标准规范,一般是参照ASTM F1929-1998,既“甲苯胺兰染色溶液渗透检验方法”,甲苯胺兰溶液的配方在ASTM F1929里有给出,但具体的实验操作方法在这个标准里没有给出,而不得不指出的是,这个实验操作方法还是很有技巧性的,需要经过简单培训才可以,但实验的整体难度不大。

对于为满足Gamm a、E-Beam之类的高能射线灭菌方式而设计的内包装无菌系统,因其没有透气性要求,也就无需再使用多孔性包装材料了,但对内包装系统的完整性要求还是一样的,这时可以使用压差法之类的适用于密封性包装系统的检漏方法来检查,国内外也有很多非指定性标准来参考,相对来说操作上要容易点。当然有利的是,一般这类密封性材料均为高分子塑料材料,它们之间的熔融热合出现渗漏的概率要比靠涂胶粘合的方式要低的多。

6.2 包装保护性

保护性要求相对于完整性要求来说是很容易被理解的,包装最原始的功能就是为了保护产品并进而演化成促进销售和便捷使用等附加性功能,所以不管是内包装系统还是外包装系统,其保护性要求在本质上是一样的,只不过在构成形式上有所差异。

对于内包装系统的保护性要求来说,既要求包装材料自身要有一定的机械强度,又要求构成这个内包装系统的不同材料的结合处也要有一定的强度,而通常这种结合是通过各种热合手段来实现的,常常被用到的热合方式包括普通热合、高频热合和超声波热合等。

图7 材料机械强度检测

材料自身的机械强度是很容易被确定的,一般来说只要检测材料的拉伸强度、戳穿强度、缺口撕裂强度、耐破强度等常规机械性能指标即可得到大概的数据,而目前常用的材料,比如各类复合薄膜、Tyvek和医用包装纸,它们的这些机械性能指标也是很容易从各种途径查询到的。

复杂的情况是材料结合处的热合强度大小的控制,因为要考虑材料自身机械性能、涂胶成份和性质、热合方式以及热合设备等因素,所以想要直接给出一个普遍适用的热合强度范围是很有挑战的,这必须结合被包装的产品及参考以往的历史经验数据才可以。

热合强度过大或过小都会带来问题。热合强度过大的话会有两个问题,一是不能洁净开启,因为过度的热合强度很容易会造成材料在热封区域撕裂,特别是当热封强度大于材料自身的内部粘结强度并且材料微观构成又比较脆弱时,比如医用包装纸类材料;二是不能便捷开启使用,包装便捷开启对于医疗器械类产品的潜在客户,即处于手术中的压力非常大的医生或身体很虚弱又没有人照顾的病人来说,是非常能吸引他们购买的关键点之一,而过大的热合强度会让打开一个产品包装变得十分的困难或者是不能以正确的方式打开它。热合强度过小的话很明显会造成保护性不足,产品会从内包装系统中掉落从而在实际流通运输中不能得到充足的保护。

6.3 便捷/洁净开启性

便捷/洁净开启性要求是个比较主观同时又有一定难度达到的要求,说它主观是因为在判断的时候没有量化的指标可以参考,而且打开内包装系统的标准到现在也无法甚至是定性的给出,所以就会有不同的人打开同一批产品的包装而得出不同的结果。

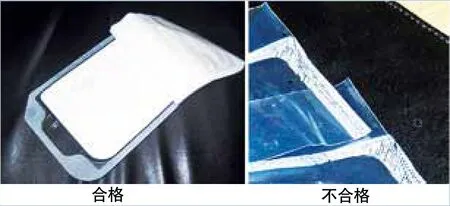

图8 便捷/洁净开启性对比

便捷/洁净开启性要求对组成包装系统的材料本身及不同材料之间的热合处都有很高的要求,所以材料自身的机械强度要合格,材料热封处热合强度要适中,不能太高。

7 医疗器械灭菌包装中一些有效的设计方法

这些设计方法均来自实践,并且已经被证明是切实有效的能为医疗器械灭菌包装设计带来价值的一些思维方式和实践操作方法,当然这些方法都已经得到了承认并写进了ISO 11607里面作为标准的一部分供业界参考。

7.1 最坏情况(Worst Case)

本质上来说,“最坏情况”也即运用科学合理的筛选手段,在保证结果准确的前提的下,进行最少次数的实践或实验尝试。而其理论支持,其实也非常简单,通俗的说,可能就是假设A大于B,B又大于C,则可以得出A大于C的结论。

“最坏情况”的范畴可以包括在做包装工艺验证和灭菌工艺验证时的各种工艺参数极限值的选取,然后把经受过这些工艺参数的样品去进行预定的性能实验,如果这样的样品都可以通过这些性能实验,那么也可以合理的推断那些只是经过合理参数的正常样品更有理由通过预期的性能实验,这样不仅在实验次数方面有所减少,更多的是在安全性方面有所提高。

“最坏情况”的另一种形式则体现在接下来的“产品家族”这个内容里。

7.2 产品家族(Product Family)

从本质上来说,“产品家族”是“最坏情况”的一种表现形式,具体到实践运用,对“产品家族”而言,比如某公司开发了一个系列的某类医疗器械产品,它们又都采用相同的包装方式,那么依据“产品家族”这种理论,可以在这个系列中找到一个最有代表性的产品,这种代表性体现在诸如尺寸最大、硬度最高、零部件最多或结构最复杂、产品最脆等一系列看起来是最容易出问题的地方,这样可以减少需要测试产品的数量,减少实验次数和工作量,从而达到合理节约成本和时间的目的。

不难看出,在引用上述“产品家族”概念时,当谈到如何选择代表性产品的时候,也自然而然的就引用了“最坏情况”这个概念,因为选择出来的那个代表性产品,也同时就是这个“最坏情况”的代表,这种思维在开发系列产品时设计包装会非常有价值。

7.3 历史经验和数据(Experience and Data)

无论从哪个方面考量,医疗器械灭菌包装都算是个非常综合性的学科,并且在世界范围内都非常的新颖,很多有关的理论认识都没有定论,甚至很多专业名称的称谓也还没有很好的固定和统一。

基于这些现实的问题,以及医疗行业注重安全性和连续稳定性的天然传统,显而易见的是,参考历史经验和数据是十分必要的,也是非常可靠的,所以这点可以被写进相关理论书籍或参考标准里,作为灭菌包装工艺设计时的准则之一。

7.4 检测方法确认(Testing Method Validation)

这点的出现事实上也是因为医疗器械灭菌包装在全世界范围内来说都是一门比较新的科学,业内对其很多东西目前都还在探讨中,国际主导标准ISO11607近十几年来的频繁更新就充分说明了这点,这就导致了很多针对性的实验方法并不是久经考验或绝对正确的,而很多目前在企业界自己“发明创造”的实验方法,虽然目前还不被正式收录在标准之类,但其实验结果却也一样,可以通过实验的使用者来自我或寻找第三方独立实验室来确认实验方法的有效性,来得到最终的认同。

而事实上每个ISO 11607版本后面所附录的参考实验标准都不一致,并且数量和内容相差很大。

那么该如何进行实验方法的确认呢?其实主要的途径还是通过和现有类似的标准实验方法来对比,看看两者对同一批样品的实验结果是否一致;若是实验结果有差距,这个差距是否在可以被接受的范围内等。

上述的过程应当用文字记录下来,作为相关报告的附录,这或许可以称为一份等效性实验报告,用以代替某些标准测试方法进行测试。

当然要想谋求自己设计的实验方法成为行业测试标准,那么委托权威的第三方实验室来进行测试并对比实验结果数据并分析该实验有效性是必不可少的,而这怎么看都是一件费钱费力费时的工作,所以,也许,只有大公司才会这么做吧。

医疗器械灭菌包装是个综合课题,目前看来,至少需要考虑包括材料学、微生物学和机械自动化等领域学科的知识,并且非常注重实践,可供参考的理论文献不多,而且在国内外均非常新颖,所以有些内容并没有完全确定性,写出来更多是为了抛砖引玉,供业界和学界参考讨论,并把该领域的理论渐渐完善化,进而反过来指导业界的发展。 ■

1006-6586(2010)08-0001-08

TH771+.4

A

2010-07-20