差压式流量仪表的使用与维护

2010-09-14高海龙

郑 健 高海龙

大港石化公司 维护车间 (天津 大港 300280)

差压式流量仪表的使用与维护

郑 健 高海龙

大港石化公司 维护车间 (天津 大港 300280)

从差压式流量仪表在流量测量中的重要地位出发,介绍了这种流量测量系统的使用与维护。指出,差压式流量测量系统的使用维护不仅包括对硬件的维护和管理,更重要的是软维护,并结合现场实际对差压式流量仪表的误差进行分析。

软维护 硬维护 偏离 误差分析 差压式流量计

差压式流量计是根据流体流动的节流原理进行流量测量的,所以差压式流量计又称为节流式流量计。这种流量计一般由节流装置、导压管、差压计或差压变送器等组成。由于它具有原理简明、设备简单、维护费用低、应用技术比较成熟、容易掌握等优点,已成为当今工业生产中应用最广泛的流量仪表。虽然不断有一些新型的流量仪表投放市场,但由于结构、造价、使用条件等原因,仍然改变不了差压式流量计在流量测量中的地位。因此,这种流量测量系统的正确使用与维护仍然是自动化仪表工作者必须重视的问题。

差压式流量计的原理

通常以检测件的形式对差压式流量计 (以下简称DPF或流量计)分类,如孔板流量计、文丘里管流量计及均速管流量计等。其二次装置为各种机械、电子、机电一体式差压计,差压变送器和流量显示及计算仪表,它已发展为三化(系列化、通用化及标准化)程度很高的种类规格庞杂的一大类仪表。差压计既可用于测量流量参数,也可测量其他参数 (如压力、物位、密度等)。

差压式流量计是以伯努利方程和流体连续性方程为依据,根据节流原理,当流体流经节流件时(如标准孔板、标准喷嘴、长径喷嘴、经典文丘利嘴、文丘利喷嘴等),在其前后产生压差,此差压值与该流量的平方成正比。在差压式流量计中,因标准孔板节流装置差压流量计结构简单、制造成本低、研究最充分、己标准化而得到较广泛的应用。孔板流量计理论流量计算公式为:

式中,qf为工况下的体积流量,m3/s;c为流出系数,无量纲;β=d/D,无量纲;d为工况下孔板内径,mm;D为工况下上游管道内径,mm;ε为可膨胀系数,无量纲;Δp为孔板前后的差压值,Pa;ρ1为工况下流体的密度,kg/m3。

差压式流量计的主要特点

1 优点

(1)应用最普遍的标准孔板,结构易于复制,简单牢固,性能稳定可靠,使用期长,价格低廉;

(2)应用范围广泛,至今尚无任何一类流量计可与之比拟,全部单相流体包括液、气、蒸汽皆可测量,部分混相流如气固、气液、液固等亦可应用;

(3)检测件与差压显示仪表可由不同制造厂生产,便于形成专业化规模生产,它们的结合非常灵活方便;

(4)目前在各种类型的流量计中以节流式和动压头式应用最多,节流式检测件达数十种之多,新品种不断出现,已完全向标准型方向发展。动压头式以均速管流量计为代表近年有较快发展,它是插入式流量计的主要品种。

2 缺点

(1)测量的精确度在流量计中属中等水平,由于众多影响因素的错综复杂,难以精确掌握,精确度提高比较困难;

(2)范围度窄,一般为3∶1或4∶1;

(3)现场安装条件要求较高,例如需较长直管段长度等,一般较难满足;

(4)检测件与差压显示仪表之间的引压管线为薄弱环节,易产生泄漏、堵塞、冻结及信号失真等故障;

(5)压损大(指孔板、喷嘴等)。

差压式流量计的使用

差压式流量计能否可靠运行,达到设计精确度的要求,正确使用很重要。尽管流量计的设计、制造、安装都符合标准规定的要求,若不注意正确使用,也可能前功尽弃。因此,使用中应注意以下问题。

1 定期检查检测元件

差压式流量计的检测元件——节流装置,一般安装于现场严酷的工作场所,在长期运行后,无论管道还是节流装置都会发生一些变化,如堵塞、结垢、磨损、腐蚀等。检测件是依靠结构形状及尺寸保持信号的准确度的,因此任何几何形状及尺寸的变化都会带来附加误差。然而,通常测量误差的变化并不能从信号中觉察到,使用者应根据自己的具体情况定期检查检测元件。

2 注意被测介质物性参数的变化

节流装置设计计算中所使用的条件是由用户提供的,而这些条件在仪表运行后发生变化是难免的,因为设计者很难估计工艺过程的一些变量。例如,在节流装置设计计算时,对气体流量是某特定的温度压力下的体积流量,在这特定的温度压力下,介质的密度是一定的,如果在实际运行时介质温度压力偏离设计值,介质的密度也必然会改变,从流量计算公式可知,介质的密度改变,对流量值的影响是很可观的;另一方面,为了工艺操作的方便,仪表指示值给出的是标准状态下的体积流量,这是根据介质的密度换算出来的,而介质密度的改变使其换算关系也改变。另外,实际运行中经常有生产产量逐渐提高的情况。以上这些都会使被测介质的物性参数发生变化,这时使用者要及时检查工艺参数,对仪表进行修正或采取一些措施,如在系统中增加温度压力校正环节、更换节流件、调整差压变送器量程等。

3 进行偏离标准规定条件的检查

差压式流量计的标准规定工作条件在实验室里是可以满足的,但在现场要完全满足比较困难,因此会带来测量的附加误差。由于偏离标准规定要求是难免的,所以使用者应当估计偏离的程度,进行适当的修正,否则要加大估计的测量误差。

使用偏离的检查内容有:孔板有无弯曲变形,节流件上游端面及节流件上游测量管有无沉积脏物,孔板入口直角边缘是否变钝及破损,文丘里管内表面粗糙度有无变化,管壁粗糙度有无增加等。其偏离标准规定要求的影响见表1。

差压式流量计在流量测量中的误差分析与故障处理

1 误差分析

大港石化公司焦化装置共投用43台差压式流量计,现场的情况多种多样,节流装置本身除前面所讲的优点外,还有自身的缺点,如量程小、现场安装条件要求高等。解决这些问题的办法就是流量计的制作、安装、运行要尽量与设计相符,下面结合常见问题作一些具体分析,并提出相应的解决方案。

表1 差压式流量计使用中偏离标准规定的原因

(1)超量程问题。超量程问题大多数是由于季节不同,用量发生变化引起的,特别是蒸汽计量,冬天时流量大,夏天时流量小,通常有两种解决方案:①孔板不动,改变差压。其优点是调整方便,缺点是流量调整范围小。②制作2块孔板,同时差压也相应改变,分别用于冬季和夏季,其优点是流量调整范围大、精度高,缺点是安装不方便。另外,超量程问题还可能是由于设计参数提供的不合理或用户生产负荷调整所致,此时应重新设计计算或选型。如同一时间用量上下波动很大,也可采用多台差压变送器并用的方法。

(2)孔板磨损。孔板开孔入口边缘应该是尖锐的,不能有圆弧。但孔板经过长时间使用后由于磨损,入口处出现钝口,产生误差。因此应定期检修孔板,检查孔板是否变形或入口处是否尖锐并擦净表面锈蚀,清除环室积存脏物。

(3)前后直管段长度没有满足设计要求。这个问题在现场中是比较严重的,主要有两个因素:①受场地限制,实际安装无法满足设计所需的前后直管段长度,引起误差。对此流量界正在抓紧研究,已知的办法是采用流量调整器,已取得较大进展。②实际安装管道与设计要求不符,主要原因是施工人员领料时领用相近规格的材料,造成安装误差。因此,要求技术人员在安装前应对管道进行实测,设置参数时可以进行一定的补偿。

(4)导压管泄漏或堵塞。节流装置前后的差压一般都很小(有的仅为6~60kPa),管道压力往往是它的几十倍,如发生导压管泄漏或堵塞,不仅给计量带来误差,而且会损坏差压变送器,因此应加强巡视检查,定期排污,防止此类情况发生。

(5)孔板安装问题。以标准孔板为例,为了确保流量和差压之间的定量关系能够准确实现,节流装置必须按要求准确安装,否则将带来测量误差。安装要求主要有:①孔板方向安装正确,孔板的锐面迎着流体的方向;②孔板前端面与管段轴线垂直,允许最大不垂直度不得超过1°;③在测量精度要求较高的场合,节流件前后直管段建议采用标准直管段再介入主管道,以提高计量准确度;④新装管道必须在管道冲洗和扫线后,再安装孔板,以免扫线时损伤孔板锐面,管道内杂物在孔板前后堆积,造成测量误差;⑤孔板的密封垫片尽量薄,设计取定厚度不得大于0.03D,垫片安装后不得突入管道中。

(6)差压变送器安装或使用不正确。由引压管接至差压变送器前,必须安装切断阀和平衡阀,现在经常使用的三阀组,就是起到切断和平衡的作用。在启用差压变送器时,先开平衡阀,使正负压室连通,受压相通,然后再打开切断阀,最后再关闭平衡阀,差变即可投入运行状态;差变若需停用时,应先打开平衡阀,然后再关闭切断阀,如果差变安装或使用不正确也会引起测量误差。另外,平衡阀内漏问题也会造成测量误差。

(7)小流量问题。这个问题不仅仅存在于差压式流量计中,其它类型的流量计均存在此问题,只是程度有所不同。对孔板来讲,最好的办法是实物标定。苯抽提装置有的流量仪表的量程很小,使得差压式流量计在流量测量过程中造成误差。

以上几点是差压式流量计安装和运行中经常遇到的问题,在差压式流量计标准化设计、制作的基础上,如能有效解决上述问题,即可保证其计量精度。

2 故障处理

关于正、负导压管堵塞的处理:使用钢丝或铁丝将其堵塞位置疏通,如无法疏通,则使用0.3MPa蒸汽加以冲洗;使用蒸汽冲洗后仍没有解决脉冲管线堵塞,则应动用焊具,更换其冲击管线堵塞部分,恢复其正常运行。

关于孔板倒装的处理:将其装置部件拆开,重新调换孔板方向即可。

差压式流量计的维护

1 差压式流量测量系统的维护使用现状

目前使用中的差压式流量测量系统,由于受维护人员专业技术水平的限制,大部分仅仅限于对硬件的管理和维护。主要工作内容不外乎检查节流装置即差压发生器脉冲导压管阀门有无泄漏堵塞,流量计算仪等数据处理器工作是否正常并定期对其进行校验等。若以上维护检查未发现问题,即使系统显示的数据有明显的偏差,一般也认定系统是正常的。

笔者认为对差压式流量测量系统的使用维护,仅限于对硬件的管理和维护是远远不够的,更重要的是要对系统进行软维护。所谓软维护,就是对差压式流量测量系统运行的工况参数进行跟踪分析、研究计算,根据计算结果对系统的技术参数进行反复修正,使它尽可能接近实际运行工况。事实上软维护是一个使系统技术参数无限接近实际运行工况的过程。

2 软维护的要求

差压式流量测量系统的软维护管理是一项技术性比较强的工作,其内容主要包括:

(1)在系统运行稳定后,对系统的工况进行调查分析研究。若发现运行工况偏离设计值,可根据计算结果对系统进行调整;

(2)对工况变化频率较高的系统,可以增加温度压力校正环节。如果条件允许,可利用计算机来进行适时的在线修正。在实际应用中可考虑开发一些使软维护容易实现的系统软件,这样也可以使流量测量系统的整体技术水平得到很大提升。

3 使用运行工况与设计工况偏离对系统测量准确性与可靠性的影响

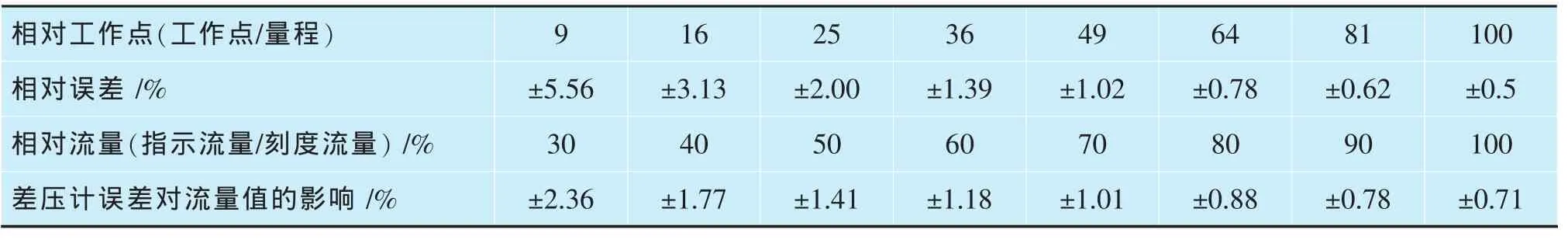

(1)实际运行流量值偏离设计值。实际运行流量值偏离设计流量值是经常出现的问题。在多数情况下,设计流量值定的都比较高,但实际运行流量值较低。系统测量准确性与可靠性的影响因素主要有:①由于节流装置的准确度与可靠度是按常用流量计算的,常用流量一般是刻度流量的70%~80%,如果偏离常用流量较远,就会引起流出系数C较大的变化,那么它的准确度与可靠度就会大大降低,从而导致系统测量的准确性与可靠性差;②差压变送器(差压计)的可靠度是按引用误差计算的,它的误差分布如表2所示 。

从表2中可以看出,若系统在50%以下运行,差压计的相对误差在±2%~±6%之间,对流量的影响± 1%~±3%。同时由于雷诺数是流量值的函数,流量值偏离必定引起雷诺数的变化,从而引起流出系数C的变化。这些影响集中在一起,那么累计误差是比较大的,同时会引起系统测量的准确性与可靠性差。

(2)介质温度压力偏离设计值。在节流装置设计计算时,介质流体(包括气体、液体和蒸汽)流量是设计工况下的质量流量(或体积流量),也就是某特定条件下的质量流量(或体积流量),这特定条件包括的参数很多,主要是温度和压力参数。在特定的条件(温度、压力等)下介质流体的密度是一定的,如果在实际运行时介质流体的温度、压力等主要参数值偏离设计值,介质流体的密度必然也会改变。介质流体的密度改变,对流量值的影响是很直观的;另一方面,为了工艺操作的方便,仪表指示值给出的是标准状态下的体积流量,这是根据介质流体的密度换算出来的,而介质流体的密度改变使其换算关系也改变,两种影响都会引起节流装置测量误差的增大。在有些流量测量系统中增加温度压力校正环节的作用正是为了降低这种影响。当然,影响流量测量的因素很多,温压补偿仅是保证测量尽可能准确的手段之一。

表2 差压计误差分析表(差压计按0.5级)

差压式流量测量系统在实际使用时影响系统测量准确性与可靠性的因素比较多,以上只对两个主要因素进行了分析。为了使用好差压式流量测量系统,维护管理人员应该对系统运行情况进行跟踪调查研究,发现问题及时解决。对于规模比较大的物料流量计量系统,应站在整个系统物料平衡的高度来对流量计量系统的每个测量点进行分析研究,计算出每个测量点的流量值的控制范围,反复研究测量值与控制范围的差距,查找数据偏离的原因并加以解决。这样可以进一步提高流量测量的准确性,为生产经营提供较可靠的计量数据。

结语

随着企业不断走向市场,为了提高经济效益,工艺生产过程中各种物料和能源的流量计量越来越重要。因此,只有正确使用和加强流量测量系统的维护,才能满足企业的要求,使流量计量发挥重要的作用。

[1]厉玉鸣.化工仪表及自动化[M].北京:化学工业出版社,2001.

[2]化工测量仪表编写组.化工测量仪表[M].上海:上海科学技术出版社,1984.

Starting with the discussion about the important position of differential pressure flowmeters in the measurement of flow rate, the paper introduced the use and maintenance of this kind of flow rate metering system.It is also pointed out that the use and maintenance of this system not only involve the hard wares,but also the software.Finally,according to the field practice,the analysis is given to the errors of differential pressure flowmeters.

software maintenance;hardware maintenance;deviating;error analysis;differential pressure flowmeters

2010-04-22