碲铜复杂原料中碲回收工艺研究

2010-09-14祝志兵

祝志兵

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

碲铜复杂原料中碲回收工艺研究

祝志兵

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

对碲铜复杂原料中碲贵金属采用了加压浸出工艺处理,研究了游离NaOH浓度、固液比、浸出时间、浸出压力、浸出温度对浸出效果的影响。研究结果表明,游离NaOH浓度为40g·L-1、固液比为1∶7、浸出时间为6h、浸出压力为0.9MPa、浸出温度为120℃时,碲浸出效果最好。贵金属碲以TeO2形态回收,试验结果碲回收率≥95%。

碲;浸出;加压

随着近年来铜生产能力的增长及各铜生产厂家综合回收意识的增强,中国铜冶炼过程回收的贵金属碲量也增加较快[1],碲从2000年的39吨增长到2004年的85吨,中国从铜冶炼过程回收商品碲的铜生产厂目前仅有江西铜业(沈阳冶炼厂关破后碲的生产已停止),其他的碲从铅、铜阳极泥[2]、铋精炼浮渣、电子制冷片废料及外购其他合金废料中回收。

碲铜复杂原料中碲含量在24%~27%,具有很高的回收价值,然而其存在形式较复杂,江西铜业集团贵溪冶炼厂在参考贵金属冶金学等相关文献[3-4]的基础上,采用加压浸出工艺回收碲,开发合适的工艺流程以实现复杂碲铜物料的工业处理试验结果碲回收率≥95%。

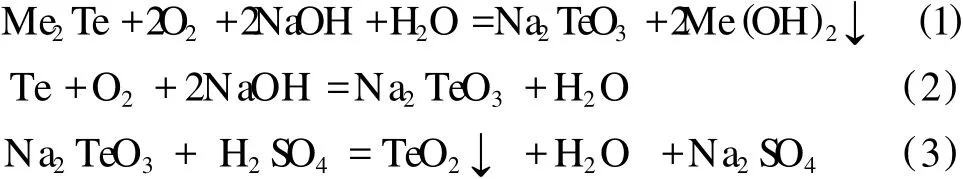

1 试验原理

加压碱性浸出是往装有NaOH溶液的高压釜中通入含氧气体,调节控制试验温度、总压力和氧气分压,使碲、铜等有价元素氧化,从而达到浸出分离的目的。在通入空气的情况下,碲氧化成四价从而以亚碲酸钠形式进入碱浸液中,铜则进入碱浸渣中。然后通过加入硫酸中和碱浸液,调控pH值便得到主要含有粗二氧化碲沉淀物。其主要反应式如下:

碱浸渣中的铜可通过酸浸的方式回收。

加压碱浸工艺的优越性有:流程较短,介质腐蚀性较弱,不产生挥发损失。

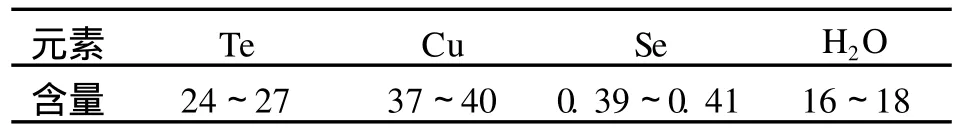

2 本实验原料为外购碲铜原料,其主要成分见表1

表1 碲铜物料成分(%)

3 实验工艺流程图

实验工艺流程图见图1

图1 实验工艺流程图

4 试验结果

4.1 控制电位加压碱浸条件试验

试验考察了NaOH浓度、固液比、浸出时间、浸出压力、浸出温度对碲浸出效果的影响。

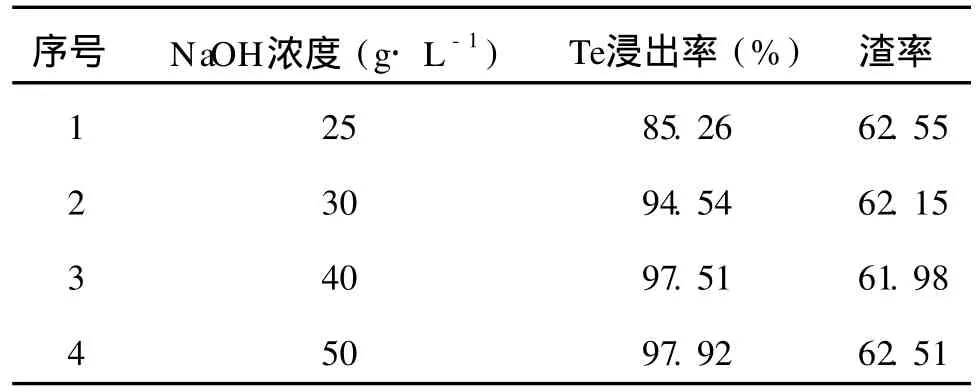

4.1.1 游离NaOH浓度对浸出效果的影响

控制固液比1∶7、浸出温度120℃、浸出时间6h,浸出压力0.9MPa条件下,考察游离NaOH浓度为25 g·L-1、30 g·L-1、40 g·L-1、50g·L-1条件下碲浸出效果,试验结果见表2所示。

表2 游离NaOH浓度对浸出效果的影响

由表2可知,随着游离NaOH浓度增大,渣率基本稳定,碲的浸出率先增加后逐渐稳定。考虑到碱浓度太大会导致过滤困难,故游离NaOH浓度选择40g·L-1即可。

4.1.2 固液比对浸出效果的影响

控制游离NaOH浓度30g·L-1、浸出温度120℃、浸出时间6h,浸出压力0.9MPa条件下,考察固液比为1:5、1:6、1:7、1:8条件下碲浸出效果,试验结果见表3所示。

表3 固液比对浸出效果的影响

由表3可知,随着固液比的增加,渣率开始比较稳定,当固液比为1∶8时渣率有所增加。就Te浸出率而言,当固液比为1∶7时Te浸出率较大,故试验中固液比取1∶7较好。

4.1.3 浸出时间对浸出效果的影响

控制固液比1:7、游离NaOH浓度30g·L-1、浸出温度120℃、浸出压力0.9MPa条件下,考察浸出时间5h、6h、7h、8h条件下碲浸出效果,试验结果见表4所示。

表4 浸出时间对浸出效果的影响

由表4可知,随着浸出时间的延长,渣率较平稳,稍有增加,Te浸出率先增加后趋于平稳,考虑实际可行性,浸出时间取6h即可。

4.1.4 浸出压力对浸出效果的影响

控制固液比1∶7、游离NaOH浓度30g·L-1、浸出温度120℃、浸出时间6h条件下,考察浸出压力0.7MPa、0.8 MPa、0.9MPa、1.0 MPa条件下碲浸出效果,试验结果见表5所示。

由表4可知,浸出压力由0.7MPa增大到1MPa后,渣率和Te的浸出率均增大,考虑高压釜安全压力范围和空压机功率,浸出压力选择0.9MPa。

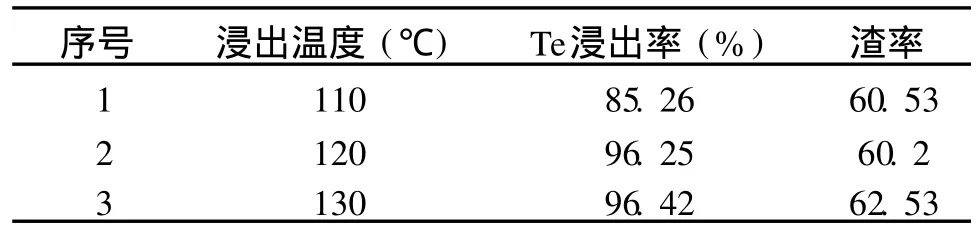

4.1.5 浸出温度对浸出效果的影响

控制固液比1:7、游离NaOH浓度30g·L-1、浸出时间6h、浸出压力0.9MPa条件下,考察浸出温度110℃、120℃、130℃条件下碲浸出效果,试验结果见表6所示。

表6 浸出温度对浸出效果的影响

由表6可知,浸出温度在110~130℃范围内,随着温度的升高,渣率基本不变,而Te的浸出率先增加后趋于平稳,故浸出温度取120℃即可。

4.2 碱浸液中和试验

试验条件:调节pH值5.5~6、温度80℃、反应时间0.5小时。试验结果如表7所示。

表7 碱浸液中和试验结果

由表7可知,调节pH值5.0~6.0范围内,Te的沉淀率先增加后降低,故pH值5.5最佳。

5 结语

由试验结果可知,采用加压碱浸工艺可对碲铜物料进行处理,达到有效分离碲和铜回收的目的。主要工艺过程包括加压碱浸、碱浸液中和沉碲。工艺简单,流程较短,整个工艺的Te回收率达到95%以上,实现碲的较好回收。

REFERENCES

[1] 余建民.贵金属分离与精炼工艺学[M].北京:北京化学出版社,2006:167-176.

[2] 胡建辉,张传福.铜阳极泥预处理脱铜工艺优化[J].贵金属, 2002,(4).

[3] 卢宜源,宾万达.贵金属冶金学[M].长沙:中南工业大学出版社,1994:203-229.

[4] 陈寿椿,等.重要无机化学反应.上海:上海科学技术出版社, 1994:946-965.

Research on Recovery of Tellurium in ComplicatedMaterials Conta in ing Tellurium and Copper

ZHU Zhi-bing

(Guixi Smelter of JCC,Guixi,Jiangxi,335424,China)

In this article,we apply autoclave leaching process of treatment for tellurium in complicated materials,and make some studies on the influenceswhich concentration ofNaoH,the ratio of solid to liquid,leaching time,leaching pressure and leaching temperature to the effect of leaching.The result shows that the leaching effect is the bestwith the conditions of Tellurium NaoH concentration of 40g·L-1,the solid to liquid rate of 1:7,leaching time of 6h,leaching pressure of 0.9MPa,leaching temperature of 120℃. If tellurium of preciousmetals is reclaimed in the shape of TeO2,the recovery rate will be over 95%.

Tellurium;leaching;autoclave

TN304.1+4

:B

:1009-3842(2010)03-0049-03

2010-06-21

祝志兵(1979-),男,江西金溪人,大学本科.冶炼助理工程师,主要研究方向为稀散贵金属冶金,邮箱:zzzbbbggg2012@163.com