炼铜吹炼炉渣选矿效益分析

2010-09-14王举良刚柳庆康烟台鹏晖铜业有限公司

□文/王举良 陈 刚柳庆康烟台鹏晖铜业有限公司

炼铜吹炼炉渣选矿效益分析

□文/王举良 陈 刚

柳庆康烟台鹏晖铜业有限公司

Copper Blowing Slag Benefi ciation Benefit Analysis

火法炼铜包括熔炼、吹炼、精炼等过程。在吹炼过程中,将产生一定数量的吹炼炉渣,传统的方法是把吹炼炉渣返到熔炼炉,现在一部分炼铜企业将吹炼炉渣选矿,选出的吹炼炉渣精矿再返到熔炼炉。本文分析了吹炼炉渣经过选矿后再返到熔炼炉与吹炼炉渣直接返到熔炼炉的投入和产出的差额数值,从而得出经济效益分析数据。

炼铜,吹炼炉渣,选矿,效益分析

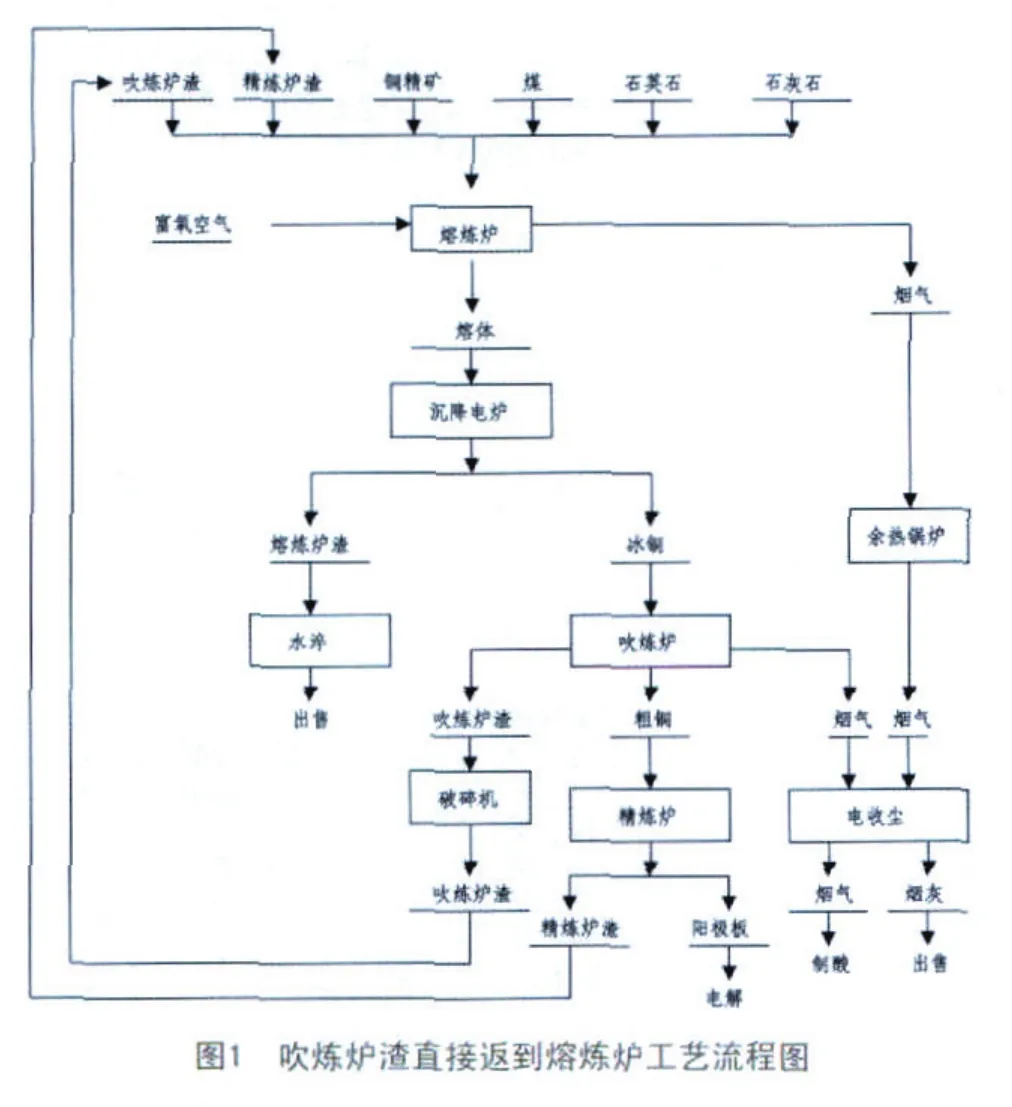

目前,世界上原生铜产量中80%是用火法冶炼生产的。火法炼铜包括熔炼、吹炼、精炼等过程。熔炼过程是通过熔炼炉把铜原料熔炼成含铜40%~70%的冰铜;吹炼过程是通过吹炼炉把冰铜吹炼成含铜98%~99.5%的粗铜。在吹炼过程中,将产生一定数量的吹炼炉渣,传统的方法是把吹炼炉渣直接返到熔炼炉,吹炼炉渣直接返到熔炼炉工艺流程图见图1;现在一部分炼铜企业将吹炼炉渣选矿,选出的吹炼炉渣精矿再返到熔炼炉,吹炼炉渣经过选矿后再返到熔炼炉工艺流程图见图2。以下把吹炼炉渣经过选矿后再返到熔炼炉与吹炼炉渣直接返到熔炼炉的投入和产出进行比较。

1 基本数据

1.1 物料含水

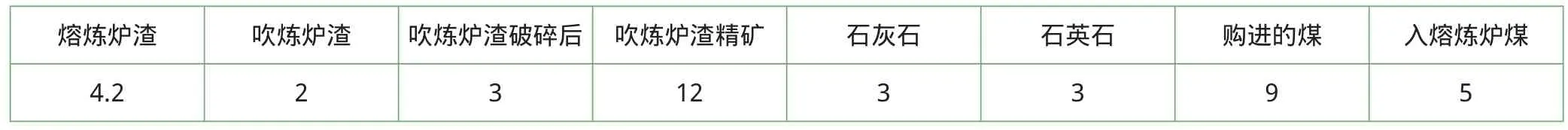

熔炼炉部分入炉和产出物料含水见表1。

1.2 干量物料化学成分

熔炼炉部分入炉和产出物料干量化学成分见表2。

1.3 价格

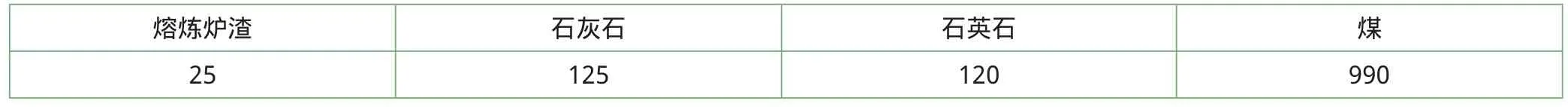

熔炼炉部分入炉和产出物料含税湿量价格见表3,熔炼炉部分入炉和产出物料税率见表4。

不含税干量价格:

熔炼炉渣 25÷1.17÷(100%-4.2%)=22.30元/t

石灰石 125÷1.06÷(100%-3%)=121.57元/t

石英石 120÷1.17÷(100%-3%)=105.74元/t

煤 990÷1.17÷(100%-9%)=929.84元/t

吹炼炉渣选矿费 60元/t

不含税实物量价格:

电0.58元/kWh;吹炼炉渣破碎费用(设备折旧、维修、耗电、人工费)16元/t;吹炼炉至选厂距离50km;运费0.35元/t.km;99.6%O2价格0.54元/Nm3;20℃,空气相对湿度70% ,含O220.61%,H2O1.62%,N277.77%;熔炼炉鼓风机风量 24000Nm3/h,熔炼炉用压缩空气价格(设备折旧、维修、耗电、耗水、人工费)0.04元/Nm3;制氧机生产99.6%O2能力3700Nm3/h。

湿空气用量 24000-3700=20300 Nm3/h

富氧空气:O2(20300×20.61%+3700×99.6%) ÷24000=32.79%

H2O20300×1.62%÷24000=1.37%

N2100%-32.79%-1.37%=65.84%

32.79%O2价格0.54×3 700÷24000+0.04=0.12元/ Nm3

1.4 计算依据

熔炼炉直收率: Fe 99%;CaO 99%;SiO299%。

处理物料量:精炼炉年产干量精炼炉渣7500t;熔炼炉年生产330天,每天处理干量铜精矿500t,每100kg干量铜精矿配干量精炼炉渣7500000÷330÷5000=4.55kg,以下按处理100kg干量铜精矿进行计算。

表1 熔炼炉部分入炉和产出物料含水 单位:%

表2 熔炼炉部分入炉和产出物料干量化学成分

表3 熔炼炉部分入炉和产出物料含税湿量价格 单位:元/t

表4 熔炼炉部分入炉和产出物料税率 单位:%

2 吹炼炉渣直接返到熔炼炉

熔炼炉: 脱S率63.84%;S直收率98.5%;Cu直收率98.3%。

冰铜量

(100×30%+19.65×1.50%)×98.5%×(100%-63.84%)÷22.7%=47.53kg

吹炼炉渣量

47.53×18.6%÷45%=19.65kg

冰铜品位

(1 0 0×2 4%+1 9.6 5×6.8 5%+4.55×22%)×98.3%÷47.53=54.5%

熔炼炉渣量

(100×28%+4.55×25%)×99%÷39%=73.96kg

需石灰石

(73.96×4%÷99%-100×1%-4.55×2%)÷48%=3.95kg

需石英石

(73.96×33%÷99%-100×4%-4.55×20%-19.65×27%)÷95%=15.20kg

3 吹炼炉渣选矿后再返到熔炼炉

熔炼炉: 脱S率63.84%;S直收率98.6%;Cu直收率98.6%。

吹炼炉渣选矿,100kg干量吹炼炉渣产出34.01kg干量吹炼炉渣精矿,铜回收率为92.5%。

冰铜量

(100×30%+6.68×3.80%)×98.6%×(100%-63.84%)÷22.7%=47.52kg

吹炼炉渣量 47.52×18.6%÷45%=19.64kg

吹炼炉渣精矿量 19.64×34.01%=6.68kg

冰铜品位 (100×24%+6.68×18.63%+4.55×22%)×98.6%÷47.52=54.5%

熔炼炉渣量

(100×28%+4.55×25%-19.64×45%+6.68×36%)×99%÷39%=57.63kg

需石灰石

(57.63×4%÷99%-100×1%-4.55×2%)÷48%=2.58kg

需石英石

(57.63×33%÷99%-100×4%-4.55×20%-6.68×23%)÷95%=13.44kg

4 需要增加的物料量和热量

吹炼炉渣直接返到熔炼炉和吹炼炉渣选矿后再返到熔炼炉相比,物料量和热量都会相应增加,具体如下。

4.1 增加物料量

增加吹炼炉渣量 19.65-6.68=12.97kg

增加熔炼炉渣量 73.96-57.63=16.33kg

增加石灰石用量 3.95-2.58=1.37kg

增加石英石用量 15.20-13.44=1.76kg

增加冰铜量 47.53-47.52=0.01kg

4.2 需要增加热量

入炉物料热量:入炉物料按20℃计算,热焓值12.6kJ/kg[1]

12.6×(12.97+1.37+1.76)=203kJ

熔炼炉渣和冰铜带走热量:冰铜热焓值942kJ/kg[1],熔炼炉渣热焓值1 465kJ/kg[1]

942×0.01+1465×16.33=23933kJ

石灰石分解吸热量:CaCO3=CaO+CO2

分解吸热1583kJ/kg[1]

1583×1.37×48%÷56.08×100.08=1 858kJ

石灰石分解出CO2加热至1100℃带走热量:CaCO2=CaO+CO220℃加热到1100℃ CO2热焓值54261kJ/kmol[2]

54261×1.37×48%÷56.08=636kJ

入炉物料带入的水量加热至1100℃所需热量:20℃水加热成1100℃水蒸汽吸热4804kJ/kg[2],[3]

4 804×[19.65÷(100%-3%)×3%-6.68÷(100%-12%)×12%+1.37÷(100%-3%)×3%+1.76÷(100%-3%)×3%]=-991kJ

氧化铁造渣产生热量:2FeO+SiO2=2FeO·SiO2

按SiO2计算发热值为762kJ/kg[1]

762×(19.65×45%-

6.68×36%)÷55.85÷2×60.08×99%=2612kJ

氧化钙造渣产生热量:CaO+SiO2=CaO·SiO2按SiO2计算发热值为1436kJ/kg[1]

1436×1.37×48%÷56.08×60.08×99%=1002kJ

以上共需热量23933+1858+636-203-991-2 612-1002=21619kJ

5 需要热量由煤燃烧供给需要的干量煤数量

5.1 1kg干量煤燃烧至1100℃能给物料提供热量

1kg干量煤含水量加热至1100℃需要热量为255kJ,即

1kg干量煤含水1÷(100%-5%)×5%=0.053kg

20℃水加热成1100℃水蒸汽吸热4 804kJ/kg

4804×0.053=255kJ

1kg干量煤燃烧生成的CO2加热至1100℃需要热量为3628kJ,即

C+O2=CO2C2H2+2.5O2=2CO2+H2O

CO2从20℃加热至1100℃需热量54261kJ/kmol[2]

54261×(1×59%÷12+1×23%÷26×2)=3628kJ

1kg干量煤燃烧后剩余富氧空气加热至1100℃需要热量为5208kJ,即

1kg干量煤燃烧需要O2C+O2=CO2C2H2+2.5O2=2CO2+H2O

1×59%÷12+1×23%÷26×2.5=0.0713kmol

需用O2按1.1系数并折成32.79%O2

0.0713×1.1÷32.79%=0.2392kmol

燃烧后,剩余O20.0713×1.1-0.0713=0.0071kmol

剩余N20.2392×65.84%=0.1575kmol

剩余H2O 0.2392×1.37%=0.0033kmol

入炉富氧空气按100℃计算,剩余O2、N2、H2O 加热至1100℃需要的热量减去参加反应O2从100℃降至20℃放出的热量。

剩余O2从100℃加热至1100℃需要热量33521kJ/kmol[2]

剩余N2从100℃加热至1100℃需要热量31801kJ/kmol[2]

剩余H2O从100℃加热至1100℃需要热量39633kJ/ kmol[2]

参加反应O2从100℃降至20℃放出热量2374kJ/kmol[2]

33521×0.0071+31801×0.1575+39 633×0.0033-2374×0.0713=5208kJ

1kg干量煤燃烧生成H2O加热至1100℃需要热量为374kJ,即

C2H2+2.5O2=2CO2+H2O

H2O蒸汽从20℃加热至1100℃需要热量42294kJ/ kmol[2]

42294×1×23%÷26=374kJ

1kg干量煤燃烧到100℃可提供给需要加热物料的热量为17535kJ,即

27000-255-3628-5208-374=17535kJ

5.2 加热所处理的物料量需要干量煤数量

21619÷17535=1.233kg

6 投入产出比较

吹炼炉渣直接返到熔炼炉比吹炼炉渣选矿后再返到熔炼炉增加石灰石、石英石、煤的费用

121.57÷1000×1.37+105.74÷1000×1.76+929.84÷1000×1.233=1.499元

吹炼炉渣直接返到熔炼炉比吹炼炉渣选矿后再返到熔炼炉减少铜损失的费用(原料中的铜按56000元/t计算)

56000÷1000×(19.64×6.85%-6.68×18.63%-16.33×0.57%)=0.435元

富氧空气增加的费用

0.12×22.4×0.2392×1.233=0.793元

吹炼炉渣破碎的费用

16÷1000×19.65÷(100%-2%)=0.321元

熔炼炉渣出售增加的效益

22.30÷1000×16.33=0.364元

吹炼炉渣外出选矿增加的选矿费

60÷1000×19.64=1.178元

吹炼炉渣外出选矿增加的运费

0.35×50×[19.64÷(100%-2%)+6.68÷(100%-12%)] ÷1000=0.484元

吹炼炉渣直接返到熔炼炉比吹炼炉渣选矿后再返到熔炼炉增加费用

1.499-0.435+0.793+0.321-0.364-1.178-0.484=0.152元

每处理1t干量铜精矿,吹炼炉渣直接返到熔炼炉比吹炼炉渣选矿后再返到熔炼炉增加费用

0.152÷100×1000=1.52元

7 结语

从以上分析可以看出,吹炼炉渣选矿后再返到熔炼炉比吹炼炉渣直接返到熔炼炉,按处理1t干量铜精矿计算,可节约1.52元,从经济效益看是合算的。但是由于每个企业的情况不同,并且煤、石英石、石灰石及铜价也在不断波动,所以本文的结果仅供参考。

[1]北京有色冶金设计研究总院,长沙有色冶金设计研究院,南昌有色冶金设计研究院,昆明有色冶金设计研究院.重有色金属冶炼设计手册(铜镍卷)[M].北京:冶金工业出版社,1996.

[2]角仕云.气体分子热焓的温度函数[J].硫酸工业,1991(4):23-25.

[3]孙佩极 .冶金化工过程及设备[M].北京:冶金工业出版社,1980.

book=38,ebook=179