化工节能技术及节能设备发展前景

2010-09-12李红宝

李红宝

(山西省化工设计院,山西 太原 030024)

化工节能技术及节能设备发展前景

李红宝

(山西省化工设计院,山西 太原 030024)

根据化工行业用能的特殊性,从加强能源管理、采用新的节能工艺和设备、降低动力消耗、有重点地进行技术改造、能量综合利用、抗垢剂和除灰剂的使用以及节能涂料的使用等方面说明化工行业的节能措施。指出高效节能设备的前景良好,并从高效节能新设备和旧设备的节能改造两方面进行了说明。

节能技术;节能设备;能量回收

引 言

能源是世界经济发展的重要物质基础,我国能(资)源虽然丰富,但人均占有量很低。目前,中国能源面临严峻的形势和挑战:能(资)源紧缺;能源利用效率远低于发达国家,以大量消耗资源为代价换取经济的高速增长;以煤为主的一次能源结构造成了严重的环境问题;管理不善、技术落后,使得我国的能源出现了供不应求的情形。因此,在积极开发新能源的同时,非常有必要寻找新的节能途径。节约能源、合理用能是全球性的发展战略,作为用能大户的化工生产行业,对这个问题应更加重视。节能降耗就是采取技术上可行、经济上合理、环境和社会可接受的一切措施,来提高能(资)源的利用效率,最大限度地减少消耗[1]。

1 国内外化工节能措施

化工行业用能可以归纳为3个方面:能量的转换和传输、工艺利用及能量回收。三者之间互相联系,互相影响。目前,化工领域采取的节能措施主要有以下几个方面:

1.1 加强能源管理

目前,日本在能源管理方面处于领先地位。工业发达国家在化工生产领域通过加强能源管理,可使生产能耗降低7%~20%。加强能源管理的基础工作具体表现在,建立能耗计量,测定热平衡,严格岗位责任制,建全操作管理和设备管理制度,杜绝跑、冒、滴、漏现象,提高保温效果,改善设备状况,在安全稳定生产基础上长周期运转。

1.2 采用新的节能工艺和设备

改进工艺过程是化工企业节能降耗的重要手段。通过改进工艺,降低工艺总用能和过程火用损耗,从源头实现节能降耗。工艺改进主要包括采用新的催化剂和助剂等提高目的产品收率;开发新工艺,提高装置操作弹性,从而降低能耗。例如,以近年来已广泛采用的分子筛变压技术、膜分离技术和物理溶剂技术代替传统的化学吸收、精馏、萃取和深冷分离等,取得了十分有效的节能成果[1];在制氢中采用变压吸附代替传统的气体净化装置,可大大简化流程,节省投资,降低能耗24%~30%[2];在醇类的浓缩中采用膜分离技术代替传统的精馏塔,能耗可降到原来的1/50。采用先进的工艺和高效设备,使工艺总用能最佳化,包括采用节能型流程、优化过程参数(如转化率、回流比、循环比等);采用新型塔盘、填料、新催化剂等,改进反应操作条件,降低能量消耗。这些主要节能内容与工艺过程优化融合在一起。

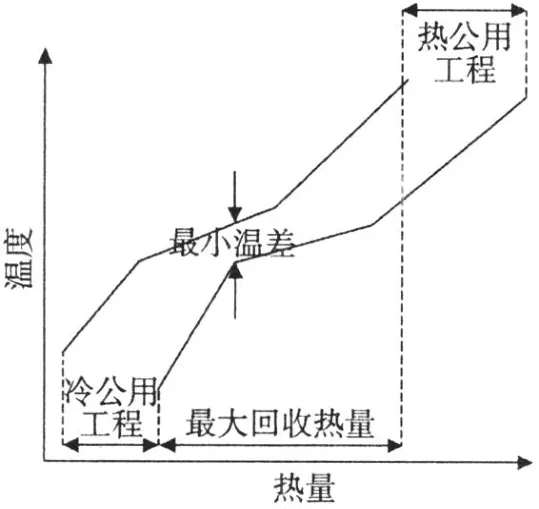

1)工艺装置热集成,优化换热网络。能量回收系统的热集成,主要是通过换热网络的优化提高能量回收率,减少冷却负荷,减少燃料消耗。较为典型的方法是依据热力学概念发展起来的夹点节能技术,利用其对换热网络进行改进,在投资和节能效益之间权衡,达到最优。如图1如示。

图1 能量系统改进的夹点技术

但是,夹点技术只是针对换热网发展起来的分析方法,不像火用分析是基于热力学的分析方法那么通用,在某些场合(例如有热泵存在时),火用分析法所得到的有用信息远比夹点分析法得到的多。虽然夹点技术可以改进能量回收,给工业生产带来技术改造的显著效果和良好的经济效益,并逐渐代替了传统的火用分析法,但它没有目标函数,不能算是一种严格的系统优化方法,改进不能等同于优化,所以不能广泛使用。

2)工艺装置热联合[3]。石油化工厂有众多的生产装置,上下游装置之间存在着原料供需关系。比如,在石油炼制过程中,常、减压蒸馏装置及催化裂化装置和延迟焦化装置之间原料互供,可以实现热出料。常、减压蒸馏装置蜡油和减压渣油可以不冷却直接进入催化裂化装置和延迟焦化装置,焦化蜡油进催化裂化装置,而重油催化裂化装置的高温循环油浆可以和原油换热,实现热联合[4]。热联合打破了装置自成体系的局面,提高了能源利用率,改变了在此处冷却而在另一装置加热的重复换热的不合理局面,有利于提高换热深度,减少冷却负荷。常、减压蒸馏及催化裂化和延迟焦化实现热联合,可以达到节约燃料、减少冷却用水的目的,进而有效地减少燃料烟气对环境的污染。

3)采用新型催化剂[5]。催化剂决定着装置的操作压力,影响反应物的消耗、目的产品的收率和产率,也影响构成能耗的反应热。

1.3 降低动力能耗

动力能耗主要包括电力和蒸汽消耗,是化工企业能耗的主要部分。降低动力消耗可以采取以下措施:

1)采用电动机变频调速技术。基于目前多数化工企业装置负荷率较低的现状,采用变频调速技术无疑是节能的有效途径。比如,在加氢裂化装置的中、低压泵和空冷器上采用此项技术。一般来说,只要电动机实际负荷低于设计负荷的70%,而且额定功率大于10 kW,采用变频调节器就有较好的经济效益。

2)供热供电系统优化。供热供电系统优化方法必须打破单套装置界限。例如,供热系统优化是根据不同温位热源的特点,合理地实行装置间的联合,在较大范围内进行冷、热物流的优化匹配,从根本上避免“高热低用”,实现能量利用的最优化。

3)降低水资源消耗。我国水资源短缺,化工企业又是耗水大户,应重视水资源管理,杜绝跑、冒、滴、漏和常流水现象,积极推广污水回用技术,降低水消耗。

1.4 节能技术改造

节能技术改造应当重点抓高耗能行业的重点企业中技术比较成熟的项目。例如,中型合成氮厂将低压锅炉改为中压锅炉[6-8],热效率可明显提高;硫酸厂设置废热锅炉回收利用反应热,每吨酸可产压力为3.8 MPa的蒸汽1 t,相当于节省0.12 t标准煤。目前,我国烧碱厂部分能耗过高,若将有步骤地调整单效和双效蒸发为三效蒸发,可使每吨碱蒸汽用量降到3.5 t以下,对化工节能起到关键性作用。

1.5 能量综合利用

化工企业使用的能源种类多,品位高低不等,工艺过程兼有吸热和放热,应采用系统工程学的方法研究能量的总体利用,把生产中大量使用的燃料、蒸汽、电力、机械能和生产过程中产生的可燃性气体、反应热及多种余能有效地组合起来,以求得系统能量的高效利用。一般认为,在大型化工装置中(合成氨、乙烯装置等)采用燃气透平带动压缩机再将尾气用于转化炉的热效率最高。目前,采用蒸汽带动离心压缩机和离心泵已很普遍,有利于高品位能级的合理应用。但化工企业消耗的80%左右总热能最终是以低位热能放出的。因此,低位热能的有效利用是提高化工能源利用率的关键。目前,采用的低位热能节能技术有热管、热泵、吸收制冷、低沸点介质应用、低压蒸汽透平、能量回收膨胀机等。

1.6 抗垢剂和除灰剂的应用

化工企业中,连续运行的换热器很容易出现结垢现象,导致换热效率降低。就需要通过化学清洗或者机械清洗的方法清除,而注抗垢剂来防止结垢或减缓结垢速度是一种简单易行的办法。

加热炉的除灰设备多采用蒸汽除灰器,但实践证明,除灰器的效果不佳,长期运转容易损坏,致使加热炉排烟温度升高,降低加热炉的效率。采用适当的除灰剂可以有效地缓解这种状况[9]。

1.7 节能涂料的应用

因其生产环境的特殊性,化工设备防腐保温工作非常重要,诸如塔设备、换热设备、反应设备、贮罐等的腐蚀问题,以及这些设备和管道的保温问题越来越受到人们的关注。目前,防腐保温涂料的发展非常迅速,各种新型防腐保温涂料层出不穷。

2 高效节能设备

采用高效节能设备(高效分馏塔、换热器、空冷器、泵、压缩机、加热炉等)有直接明显的节能效果[6]。世界各国对于高效节能设备的研究改进主要集中在以下几个方面:1)传质设备。包括高容量的塔盘、构型填料、革新的不规则填料及静态混合器;2)换热器。全世界管壳式换热器每年的贸易额为30多亿美元,有关制造方法也不断得到改进,以减少结垢因素和提高传热系数;3)旋转设备(压缩机、泵)。目前,主要在改进其使用寿命和性能,并降低成本;4)反应器。用先进的模拟方法设计新的反应器;5)锅炉。全世界锅炉的年贸易额为4.0亿~4.5亿美元,目前的研究集中于改进裂解炉、水蒸气重整和提高高压锅炉的效率和总体性能方面。

在化工行业推动结构调整和产业升级的过程中,节能环保设备、出口和替代进口设备、储运设备等的未来发展前景比较乐观。未来一段时期,除已经出现产能明显过剩的焦炭等行业会对其相应设备制造业产生进一步的紧缩影响外,化工设备的市场需求依然十分巨大,包括炼油、乙烯在内的大型石油和化工成套技术装备,化肥、煤化工、子午线轮胎成套技术装备,甚至一些医药和精细化工成套技术装备的市场需求也将日益增加。

未来几年内,我国装备制造业的发展热点领域包括:1)炼油和乙烯将作为石油化工的龙头和核心;2)煤化工产业稳步前进,煤化工技术的工业放大不断取得突破,大型煤制油、煤制烯烃、煤制甲醇和二甲醚装置的建设进展顺利;3)农用化工进一步发展;4)汽车、电子、建筑等配套的精细化工产品和新型材料的需求量将快速提升;5)汽车工业崛起,将继续带动轮胎工业发展。

2.1 化工节能新设备

过去几年,化工设备发展趋势主要是提高单体设备的生产能力,相应采取的主要措施是设备的大型化。在达到相同处理量的前提下,大型设备生产成本比小型设备成本低,因此建造大型化工设备成为规模经济下设备的主流趋势。但大型化工设备易受其他工艺设备规模的限制。因此,为了增大装置规模,使用相对较小的工艺设备进行大流量处理就变得愈加重要。这种相对较小但能处理大流量的设备就是先进工艺流程下所需要的一种新型节能设备。

胜利油田胜利集体资产管理中心发明了一种新型二甲醚或甲醇合成工艺及设备,它通过设置对精脱硫处理后的合成气进行固定床脱氯、脱羰基铁,羰基镍预处理过程,反应器和管线采用特殊材质,达到了大幅度提高合成二甲醚或甲醇的收率和催化剂寿命的目的。

内波外螺纹换热器可强化换热效果[8]。根据传热方程,在传热面积和温差一定时,提高传热系数就可以提高传热速率。对换热器管壁流体流动状态的分析发现,由于两侧的冷、热流体在紧靠管壁处处于热阻较大的层流状态,因此,必须改变管壁处流体的流动状态,增大其紊流程度,才能改变总传热系数由管内膜层流传热系数控制的状况。内波外螺纹换热器就是基于这样的原理来强化换热器传热效果的。该换热器管壁呈内凸外凹的波纹形,当流体流经管壁的凹、凸槽时,会产生一个方向始终垂直于层流流动方向的纵向涡流。该涡流使层流层受到冲击干扰,转变成紊流状态,从而提高了总传热速率。由于此型换热器的特殊设计同时强化了管束两侧的传热,近年来,它正逐步取代常用的浮头换热器,并在一些化工行业得到应用。

2.2 改造升级旧设备

对于新建项目或者扩建项目,可以采用化工新设备提高效率;而对于已有项目,则可以通过局部改造,将设备升级为节能高效设备。

加热炉是重要的升温设备,若在加热炉上采用新型燃烧器火嘴,就可以提高加热炉燃料的燃烧效率[7]。燃烧器火嘴的结构决定了燃料的雾化性能和燃烧效果,这一点对重油燃料极为重要。针对重油燃料的高黏度特性,北京航空航天大学成功地开发了内混合多孔互击式音速空气雾化火嘴。该雾化火嘴可使重油雾化粒度小于20μm,具有雾化性好、燃烧充分、不易结焦堵塞的特点。与其他重油燃烧器相比,可节约燃料10%左右。这种新型火嘴已实现了工业应用,并取得较好效果。

随着煤化工行业的迅速发展,作为化工基础原料的甲醇生产也在迅速发展。目前,除了一部分氮肥厂还在继续联醇生产外,60万t/a的甲醇装置先后开始建设。特别是在煤产量较多的山西、内蒙和天然气较多的四川、重庆等地的一些企业,使用焦炉气和水煤气、天然气大规模地生产甲醇已成趋势。因此,对于精馏塔装置的改造升级是节能的需要。比如,哈尔滨气化厂甲醇分厂4万t/a甲醇,其精馏塔装置为前苏联设计,采用的是筛板式塔板,为了提高甲醇产量,对其进行了改造。精馏塔的改造主要是对塔板的改造,首先将精馏塔塔板材质全部更换为0Crl8Ni10Ti,然后采用北京泽华化工有限公司设计的ADV高效微分浮阀塔盘。经过改造,能耗降低,经济效益大幅度提高。

3 结语

节能工作是一项系统工程,化工生产的特点决定了这个行业必然要消耗较多的原料和较多的能量,并排放出大量的废物。它采用先进的工艺、技术、设备与规划设计方法,对现有生产系统进行改造,减少整个生产系统的能源与物质消耗,最佳配置系统相关资源,按照能源品质实行能量的梯级利用与多次利用,实施能源利用过程与用能需求的匹配。新建项目,特别是新建装置群或整体扩建,是进行能量综合优化改造和大幅度节能降耗的极好机会,可以使过程系统能量优化,大幅度降低能耗。此外,化工企业“大规模、长周期、系统联合”是能耗大幅度降低的一个非常重要的因素。合理优化公用工程系统,也是降低生产能耗的关键。企业节能,一方面应从减少装置的跑、冒、滴、漏入手;另一方面要采用先进的节能技术对装置和设备进行局部的节能优化。其前提是采用能量平衡等方法摸清装置的用能现状,挖掘节能潜力,并结合生产发展规划,制定统一的节能计划和措施,确定节能改造项目,最终实现全方位持久性的能源优化利用。

[1]陈献忠,雷培德.化工节能及发展趋势[J].湖北化工, 2003,23(4):41-42.

[2]幸蜀滨.加氢裂化装置的能耗与节能措施[J].黑龙江石油化工,2007,12(3):28-33.

[3]钱伯章,朱建芳.炼油化工节能技术的新进展(四) [J].节能,2006,11(1):8-11.

[4]孟宪玲.我国炼油行业节能综述[J].当代石油石化, 2005,13(3):31-34.

[5]何祚云.中国石化集团节能潜力和相关措施初探[J].当代石油石化,2004,12(2):9-12.

[6]郑世桂.进一步降低炼油企业的能耗[J].炼油技术与工程,2003,33(8):50-54.

[7]张秀锋.炼油厂加热炉节能改造分析[J].机械设计与制造,2005,6(6):105-107.

[8]许金林.中国石化炼油企业节能现状与改进措施[J].当代石油石化,2004,12(8):37-40.

[9]赵 晓.热力设备保温隔热方法[J].郑州铁路职业技术学院学报,2004,16(4):43-44.

Abstract:Many countries paymore attention to the problem of energy saving.In this paper,on the basis of the particularity of using energy in the chemical industry,author particularized the energy savingmeasures in the chemical industry from several aspects such as enhancing the manage of energy resource,new energy efficient technology and equipment,reducing power consumption,technological transformation,comprehensive using of energy,the using of resisting furring and removing dust and the using of energy saving dope. Finally,the paper pointed out the good prospects of energy efficient equipment,explained the new energy efficient equipment and the alteration of the old equipment.

Key words:energy saving technology;energy saving equipment;energy recover

Development of chem ical energy saving technology and the prospect of energy saving equipment

L I Hong-bao

(ShanxiChem ical Industry Design Institute,Ta iyuan Shanxi030024,China)

TK01+8

A

1004-7050(2010)06-0056-04

2010-10-27

李红宝,男,1973年出生,1997年毕业于太原理工大学,工程师,主要从事压力容器设计工作。