半干法脱硫灰生产蒸压砖技术研究

2010-09-12蒋军成杨艳芬王涛李志刚

蒋军成,杨艳芬,王涛,李志刚

(焦作电厂,河南焦作 454001)

半干法脱硫灰生产蒸压砖技术研究

Research on technology of autoclaved brick produced by semi-dry calcium-based FGD by-products

蒋军成,杨艳芬,王涛,李志刚

(焦作电厂,河南焦作 454001)

国网能源开发有限公司焦作电厂针对半干法脱硫灰难以利用的现状,提出了用脱硫灰生产蒸压砖技术方案,该方案可完全利用脱硫灰中的CaO、CaCO3、Ca(OH)2、CaSO3和CaSO4。介绍了脱硫灰的理化特性及脱硫灰蒸养砖的工业化试验,实现了半干法脱硫灰制蒸压砖工业化生产的综合利用。

半干法脱硫;脱硫灰;蒸压砖;综合利用

0 引言

半干法脱硫技术具有结构紧凑、占地面积小、一次投资、电耗和水耗低、维护简便等优点,在中低硫煤地区、缺水地区以及老机组改造等方面应用广泛。其副产品脱硫灰中有脱硫产物及少量未反应的脱硫剂,尤其脱硫灰中含有大量的亚硫酸钙[1-2],使其利用方式、范围和途径受到了较大限制和约束,很难被用于水泥、混凝土、制砖等传统建材行业,目前大多作抛弃处理,不仅需要投入大量资金、占用土地修建储灰场,并按堆存数量交纳高额的固体废物排污费,且脱硫灰长期堆存过程中对周边大气及地下水等存在较大的环境隐患,不符合国家发展循环经济的要求[3-6]。因此,如何实现脱硫灰综合利用,变废为宝,这在国内将具有显著的经济效益和环境效益,也是本项目的研究目的和主要内容。

1 试验材料

1.1 粉煤灰和脱硫灰

粉煤灰要求符合《硅酸盐建筑制品用粉煤灰》(JC/T 409-2001)标准,其中:S iO2≥40%,Al2O3为15%~35%,SO3≤2%,烧失量<12%,颗粒细度为0.045mm,方孔筛筛余量<45%;粉煤灰放射性符合GB 6763-2000标准规定。

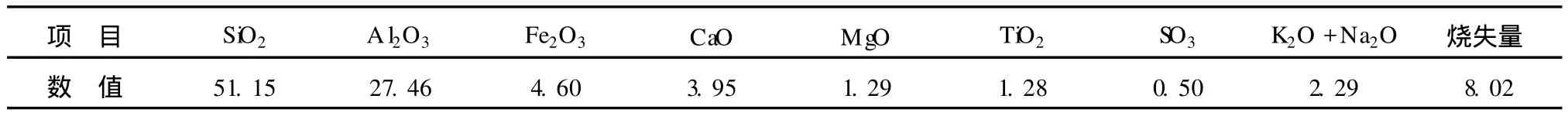

试验采用焦作电厂粉煤灰,细度为80μm,方孔筛余13%,SiO2为51.15%,Al2O3为27.46%,CaO为3.95%,烧失量8.02%,SiO2/Al2O3为1.86。粉煤灰化学成分分析见表1。

表1 焦作电厂粉煤灰的主要化学成分%

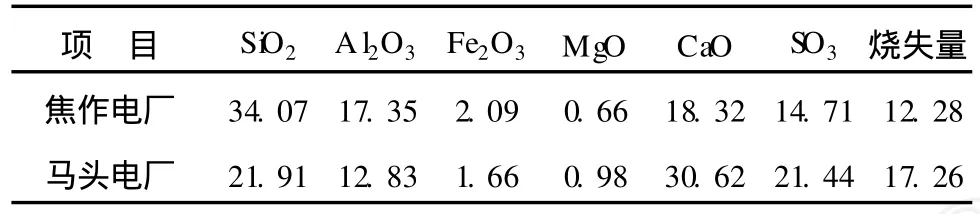

试验用半干法脱硫灰取自焦作电厂,SiO2为34.07%,Al2O3为17.35%,CaO为18.32%,烧失量为12.28%。为了推广脱硫灰制取蒸压砖技术,同时选取邯郸马头电厂半干法脱硫灰进行脱硫灰蒸压砖生产。马头电厂和焦作电厂脱硫灰化学成分分析见表2。

表2 脱硫灰的主要化学成分%

1.2 生石灰和炉渣

试验用生石灰由焦作市场购得,生石灰中CaO的质量分数为42.95%,MgO的质量分数为1.29%, SO3为0.50%。炉渣是原煤经高温燃烧后排出的残渣,其产生量一般为原煤的25%~30%。炉渣的主要矿物成分有钙长石、莫来石、石英、磁铁矿、黄铁矿、玻璃体和未燃尽的碳等。玻璃体中含有活性SiO2和活性Al2O3,这两类物质是炉渣的主要活性成分,其含量越高,炉渣活性越好。试验所用炉渣取自焦作电厂。

2 生产工艺

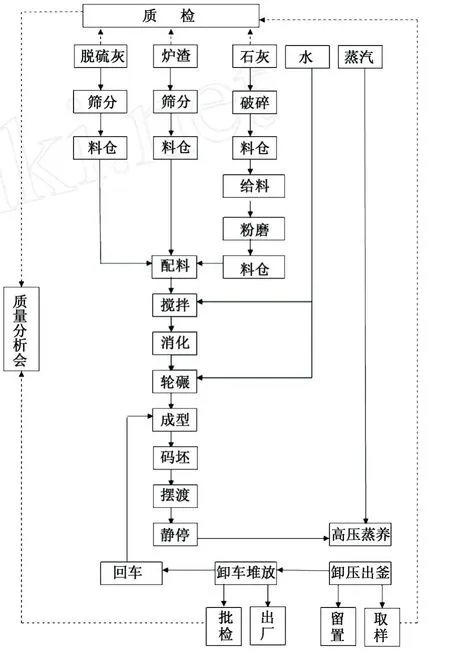

半干法脱硫灰蒸压砖的生产工艺主要包括混料配比、原料消化、轮碾、成型、养护和成品堆放等工序。脱硫灰蒸压砖生产在焦作市华晟新型建材有限公司进行。脱硫灰蒸压砖工艺流程图如图1所示。与普通粉煤灰蒸压砖生产相比,脱硫灰蒸压砖生产工艺具有以下特点:

(1)强度高。由于脱硫灰中含有大量的CaSO4、CaSO3、Ca(OH)2,可以激发炉渣和粉煤灰的活性。在相同生石灰和炉渣掺量的条件下,脱硫灰蒸压砖抗压强度和抗折强度均高于粉煤灰蒸压砖。

(2)成本低、废渣利用率高。脱硫灰蒸压砖比粉煤灰蒸压砖生产成本低,脱硫灰蒸压砖生产原材料除少量的生石灰以外全部是工业废渣,因此,从原材料的角度分析脱硫灰砖可有效降低环境负荷。

(3)操作方便。普通粉煤灰蒸压砖生产过程中经常发生消化仓结仓现象,由于脱硫灰中含有石膏,可抑制生石灰的消解,因此,生产脱硫灰蒸压砖可以有效防止消化仓结仓现象的发生或者减轻消化仓结仓的程度,从而大大降低工人的劳动强度。

(4)生产工艺简单。脱硫灰蒸压砖生产工艺与普通粉煤灰蒸压砖生产工艺相同,所以,普通粉煤灰蒸压砖生产线不需要进行改造就可直接生产脱硫灰蒸压砖。

图1 脱硫灰蒸压砖工艺流程

3 性能比较

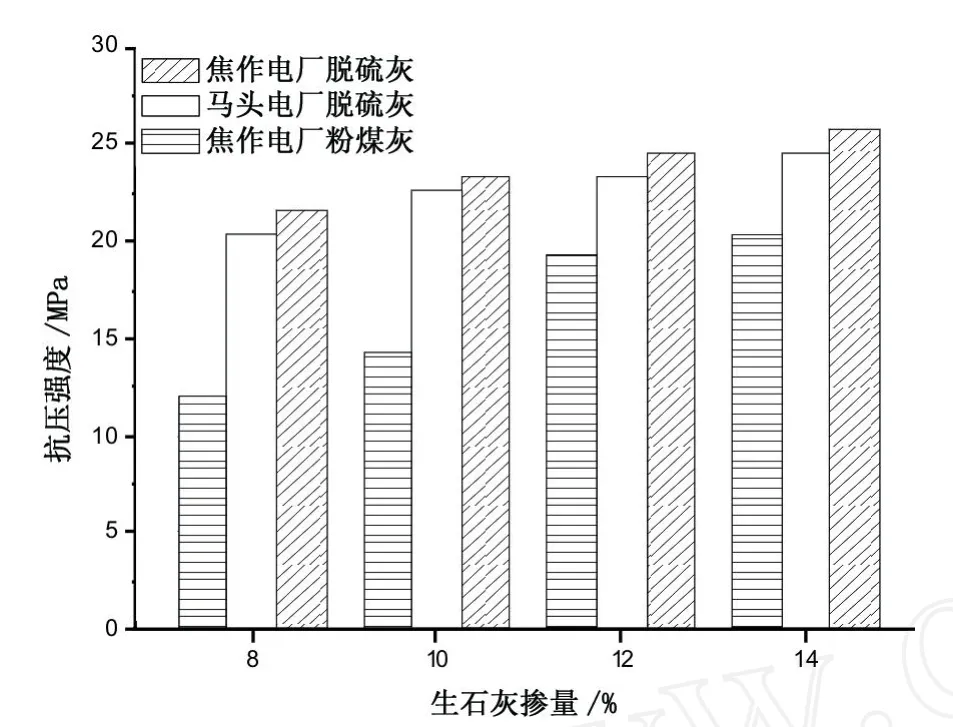

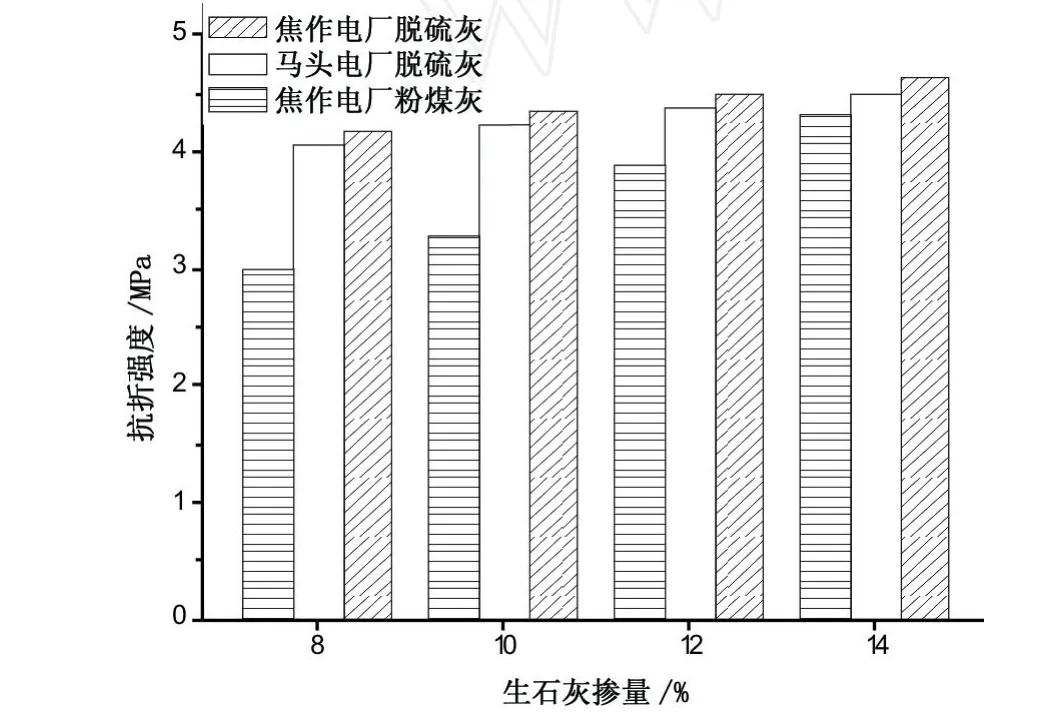

脱硫灰蒸压砖与粉煤灰蒸压砖抗压、抗折强度对比分析见图2、3。从图中可以看出,在相同生石灰和炉渣掺量的条件下,脱硫灰蒸压砖抗压强度和抗折强度均高于粉煤灰蒸压砖。脱硫灰(粉煤灰)掺量及其他条件一定时,生石灰掺量增加,抗压强度和抗折强度均明显提高,这是因为生石灰在此体系中不仅作为胶凝材料还可起到一定的激发作用,生石灰水化生成的Ca(OH)2可激发炉渣和脱硫灰(粉煤灰)的活性。由脱硫灰和粉煤灰化学成分分析数据可知,脱硫灰中含有大量的CaSO4、CaSO3和Ca(OH)2,可以激发炉渣和脱硫灰(粉煤灰)的活性。因此,与粉煤灰蒸压砖相比,脱硫灰蒸压砖只需掺加少量的生石灰就可以达到粉煤灰蒸压砖的强度,从而可以大大降低生产成本。

图2 脱硫灰蒸压砖与粉煤灰蒸压砖抗压强度对比

图3 脱硫灰蒸压砖与粉煤灰蒸压砖抗折强度对比

4 性能检测

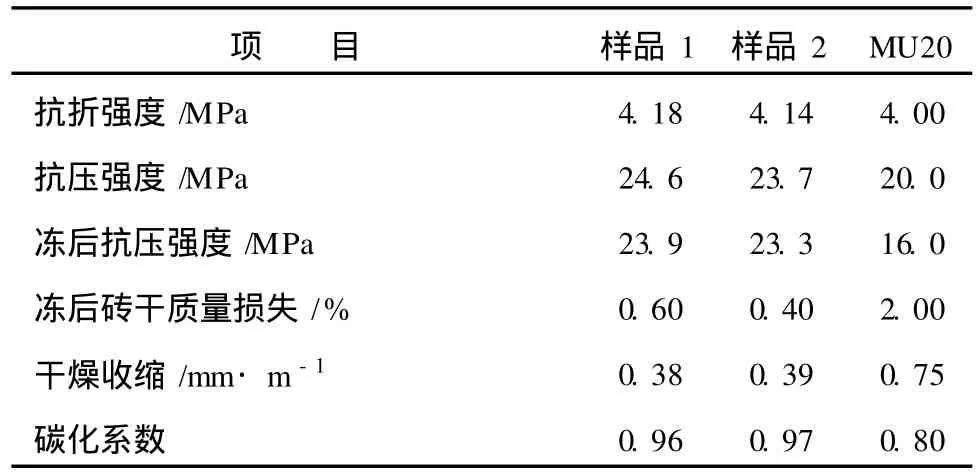

将焦作市华晟新型建材有限公司利用焦作电厂脱硫灰生产的两个批次样品送至河南省建材工业产品质量监督监督检验站检测,各项性能指标均超过了《粉煤灰砖》(JC 239-2001)MU20强度等级指标,性能检测结果见表3。

表3 两批次样品性能检测结果

5 经济效益分析

蒸压砖生产成本主要包括原材料、电费、蒸汽费、设备配件及耗材、工人及管理人员工资及保险金和管理费。计算结果表明,粉煤灰蒸压砖生产成本为0.1964元/块;脱硫灰蒸压砖生产成本如果按照脱硫灰抛弃处理,不计算交纳的固体废物排污费为0.1762元/块;如果计算交纳的固体废物排污费为0.1432元/块。

以一个年产量6000万块标准砖的蒸压砖生产企业为例,如果生产半干法脱硫灰蒸压砖,每年可以实现新增产值121.2万元;对于使用半干法脱硫工艺的发电厂,每年可利用半干法脱硫灰6.6万t,为电厂节约固体废物排污费198万元/a,同时可以减少储灰场占地面积、降低脱硫灰长期堆存对周边大气环境及地下水等的污染,实现了经济效益和环境效益双赢。

6 结语

据不完全统计,目前国内采用半干法脱硫工艺的燃煤机组装机容量达到0.14亿kW,每年产生脱硫粉煤灰约300~500万t。如果这些脱硫灰不能有效的综合利用,势必导致资源浪费、固体废弃物排放量增加,加重环境污染,影响企业快速可持续发展,同时也将制约半干法烟气脱硫技术的推广应用。而利用脱硫灰生产新型脱硫灰蒸压砖,可为企业带来显著的经济、环境和社会效益。

[1]王文龙,崔琳,马春元,等.干法半干法脱硫灰的特性与综合利用研究[J].电站系统工程,2005,21(5):27-29.

[2]包正宇.不同类型脱硫渣的主要特性及资源化利用研究[D].武汉:武汉理工大学,2006.

[3]傅伯和,葛介龙.干法脱硫灰用作水泥混合材及缓凝剂的可行性研究[J].电力环境保护,2000,16(4):35-38.

[4]任丽,王文龙,马春元,等.干法半干法脱硫灰全新利用途径探索研究[J].热力发电,2009,38(8):14-18.

[5]郭斌,卞京凤,任爱玲,等.半干法烧结烟气脱硫灰中亚硫酸钙氧化研究[J].环境污染与防治,2009,31(7):1-4.

[6]张凡,王凡,刘 宇,等.半干半湿法烟气脱硫灰综合利用研究[C].房建材料与绿色建筑,天津:2009.

X701.3

B

1674-8069(2010)06-033-03

2010-08-24;

2010-11-03

蒋军成(1972-),男,河南省焦作市人,高级工程师,主要从事热能动力工程研究工作。E-mail:jzjjc06@sohu.com

国家电网公司科技项目(20081306)

Abstract:Because of the complex compositions w ith high contents of sulfur and calcium,the sem i-dry desulfurization by-products are all along hard to be utilized.A completely new utilization m ethod for the desulfurization by-p roducts is put forward to produce autoclaved brick by the State Grid EnergyDevelopm entCo.,Ltd J iaozuo Power Plant.The m inerals in the desulfurization by-products,such as free CaO,CaCO3,Ca(OH)2as well as sulfur-containing m inerals like CaSO3and CaSO4,can all be completely utilized and transformed into autoclaved brick.The physical and chem icalcharacteristics of sem i-dry desulfurizat ion by-products and the industrialized exper iments of autoclaved brick producing by desulfurization by-products were studied.The comp rehensive utilization of sem i-dry desulfurization by-products was successfully achieved.

Key words:sem i-dry calcium-based FGD;FGD by-p roducts;autoclaved brick;comprehensive utilization