自顶向下的装配模型映射及其实现技术研究*

2010-09-12田建平张旭

田建平,张旭

(1.四川理工学院 机械工程系,四川 自贡 643000;2.北京理工大学 机械与车辆工程学院,北京100081)

0 引言

根据概念设计的思想,产品设计中功能设计模型信息通过转换应能传递到装配模型,约束装配设计。生成的装配模型除提供装配工艺及零件制造所需的工程信息外,还应满足产品功能需求[1]。建立一个自顶向下的设计环境的关键是要解决各种几何与非几何信息的转换与传递问题,以保证不同环境对信息的不同要求。由于装配设计本身的多样性和复杂性,三维装配建模方法众多,研究技术不断创新。其中功能信息通过特征映射完成装配建模,是实现模型信息转换与传递的一种有效的方法[2]。

特征映射技术利用各种映射机制和方法实现不同特征集之间的信息转换。本文采用基于规则的推理机制[3],实现一个模型中的一个或多个特征通过特征的重新组合转换为另一模型中的一个或多个特征。同时建立相应的映射表与实例库,借助几何计算和几何推理实现几何要素间及其各种约束信息的重组和转换,最终实现模型信息的重新提取、筛选和组合。

1 产品的功能模型与装配模型

为实现模型信息的有效转换,应研究功能模型与装配模型的数据结构。以便针对不同特征建立不同的映射机制,最终保证模型信息转换的完整性。

1.1 产品功能模型表达

本文将产品功能模型结构分为功能单元和功能特征两部分[3-4]。产品的功能可以基于功能间的目的和手段关系进行分解,构成产品的“功能结构树”。功能单元间通过功能特征相互作用,构成“功能结构网络”。因此,产品功能模型是具有分层递阶结构和不同抽象粒度的关系网络。可以表示为具有层次关系、开放式结构的可扩展网络模型。

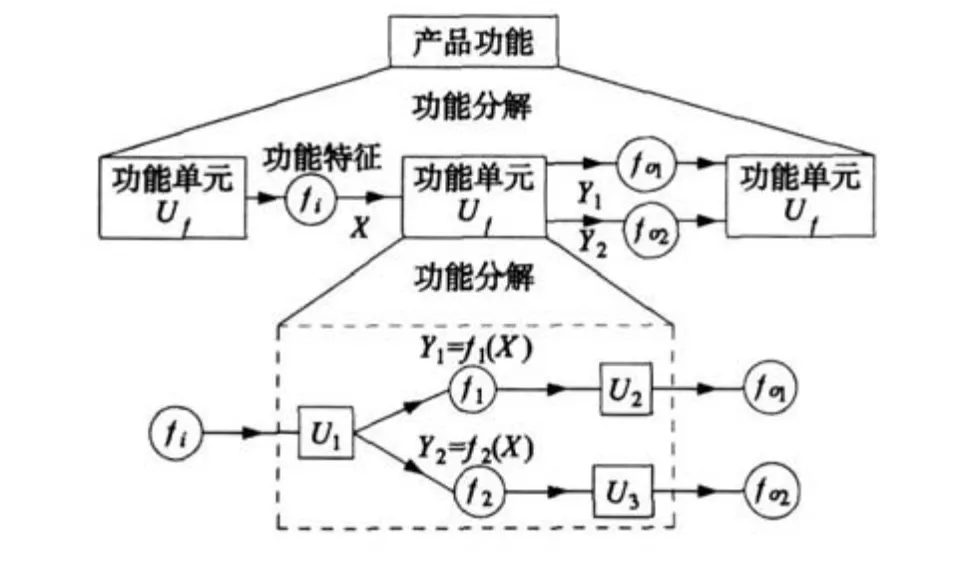

图 1所示为功能分解过程中功能单元与功能特征之间的分层次关系,中间功能单元 Uf的输入为 X,输出分别为 Y1和 Y2。 Uf可以分解为 U1,U2和 U3,Uf的输入与输出间的转化是通过功能特征 f1和 f2完成的。功能特征与功能单元相连接,形成对功能单元的功能域约束,包括结构约束、参数约束、精度约束等。功能特征的实现依赖于相应的形状特征的约束、匹配或对已知的功能单元(标准件、常用件、通用件或用户自定义的产品部件)的引用。在功能特征的定义中分别包括了对产品结构关联和功能语义的描述。功能特征包括典型的机械系统的作用和连接方式,例如零件间的配合、导向、传动等作用关系。

图 1 功能分解中功能单元与功能特征关系

产品功能模型可以表示为:

其中:U={u1,u2,…un},产品功能单元结点集合;

F={f1,f2,…fn},产品功能特征集合;

E′={e|e={ui,fj},ui∈ U,fj∈ F},连接 U结点和F结点的边集。

产品功能网络 GN可以用 U中的 n个结点与 F中的 m个结点构成的关联矩阵表示。关联矩阵 B是 n×m的矩阵,其元素为:

关联矩阵采用邻接表进行存储。邻接表的邻接点域存放与该结点相邻的下一个功能单元结点,链域为下一个 U结点的位置,数据域存放连接两个 U结点的功能特征 f的信息。

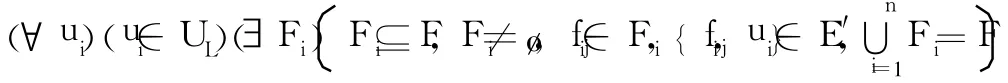

在功能网络 GN图中仅存在边集 E′,功能单元结点仅能通过功能特征相互连接,且对于任意的功能单元结点ui都存在一个非空的F结点集Fi,使 ui通过 m条边与结点 Fi相连。即:

其中:n为功能单元 UL中结点的数目。任意功能单元结点都必须至少与一个功能特征结点连接,即功能单元的功能属性是由功能特征来描述的。

GN图中 U结点通过 F结点相互连通,且每个功能单元能够同多个功能特征相连接,而不同类型的功能特征也可以分别与多个功能单元相连接,即 U结点和F结点的度都可以为 1或多个,图 2所示为其结点构成的具有层次结构的扩展网络模型。

图 2 产品子功能网络图

1.2 产品装配模型表达

产品装配模型主要由装配单元和装配关系组成[5,7]。产品零件信息、零部件的精度信息和零件之间装配关系信息构成完整的装配模型信息。如:零、部件特征形状及其层次关系、不同层次的装配体中的装配设计参数的约束和传递关系等。产品装配模型可以表示为[3]:

为装配体中的装配单元的集合,其中 P为装配体中零件模型集合,SA为装配体中子装配体模型集合;

AUi,AUj∈ AU,0 <i,j≤n,i≠j},为装配单元之间的装配关系。其中 AD为装配基准,可表示为:AD={GD,AI};其中 GD为装配基准所对应的几何基准元素;AI为与该几何基准元素有关的装配方面的工程语义信息。在 Pro/E中装配基准是通过定义一组相关联的坐标系,利用两个装配单元之间坐标系的重合建立两个装配体之间的配合关系,实现两个零件的装配。

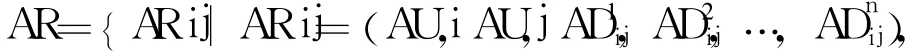

装配单元可进一步分解成若干子装配体或零件,子装配体还可进一步分解[5]。装配关系是两个装配单元之间与装配有关的工程信息的集合。用以描述装配单元间的关联、约束关系及其单元内零件之间的相对位置、相互约束与配合关系。装配关系信息来源于模型的装配特征,任何一个装配单元至少与其它一个装配单元通过装配特征形成作用。由此形成装配单元之间复杂的装配约束关系。装配单元与装配关系的作用与层次间关系如图 3所示,形成了与图 1功能分解对应的层次关系,便于建立映射关系。

图 3 装配单元与装配关系的层次结构

2 功能模型与装配模型之间的映射

特征映射实现从一种特征模型向另一种特征模型的转化,完成产品模型中信息、约束传递。特征映射可以表示为:

转换的过程。其中:XD=XDd∪XSd,XDd为模型内的设计变量集合,XSd为模型内同产品结构有关的设计变量集合。GD=GDd∪GSd∪ GDS,表示 XDd、XSd及其关联拓扑关系。

2.1 产品装配映射模型的建立

装配模型的层次结构为单元、部件和零件/子装配体构成。其层次关系与功能模型中的功能树结构具有相关性,但不完全对应[5]。构成与产品功能分解相对应的映射关系总体结构如图 4所示。

图 4 产品装配映射模型总体结构

零部件的划分由功能模型确定,生成由功能模型的功能约束对应的产品结构模型。建立功能模型与产品零部件间的对应关系,包括功能模型与装配层次模型、零件功能模型和装配关系模型间的相互关联。装配特征通过映射产生装配单元或零件之间的装配关系,即通过零件的形状特征形成相互约束。由于功能模型与装配模型对几何与非几何信息的表达方式的差异,需建立相应的函数关系与规则表达,用相应的类模块进行管理。同时在实现映射的过程中,需交互添加其它属性信息,才能获得完整的装配模型。映射机制的实现需建立相应的功能单元库、功能库、装配单元库、装配特征库和装配关系库等实例库。

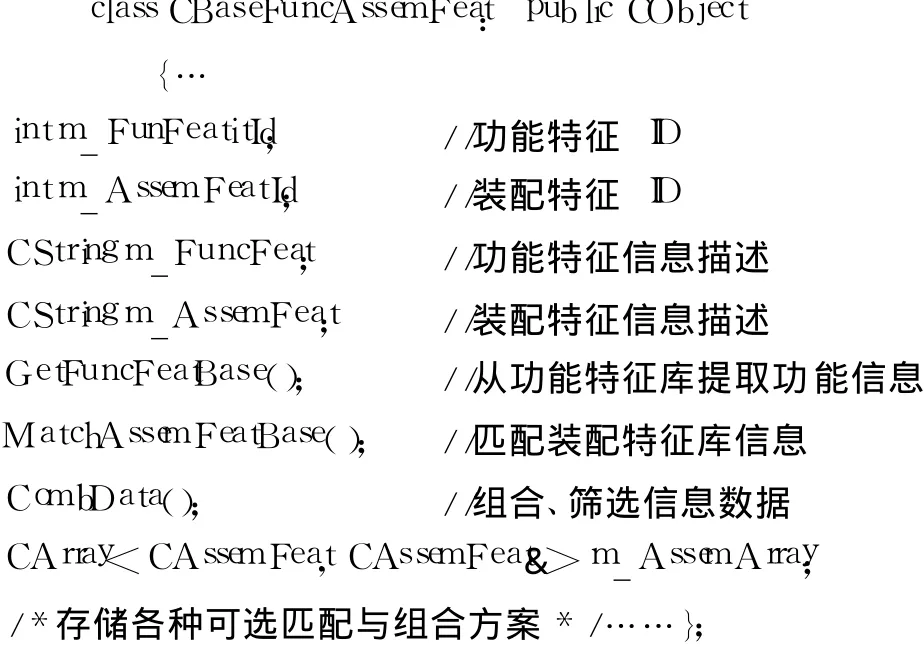

2.2 功能特征映射为装配特征

功能特征通过映射为装配特征,实现向装配关系的映射。通过用户自定义基类管理特征间映射,不同特征间的映射关系只需继承该基类的结构,就可以派生出不同特征间的不同结构层次的映射关系。该基类完成映射的 C++语言描述如下:

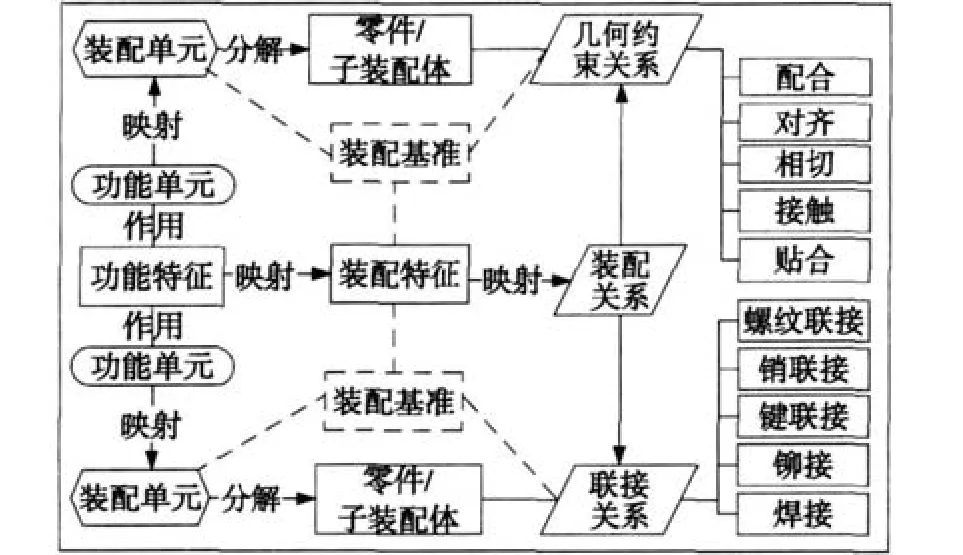

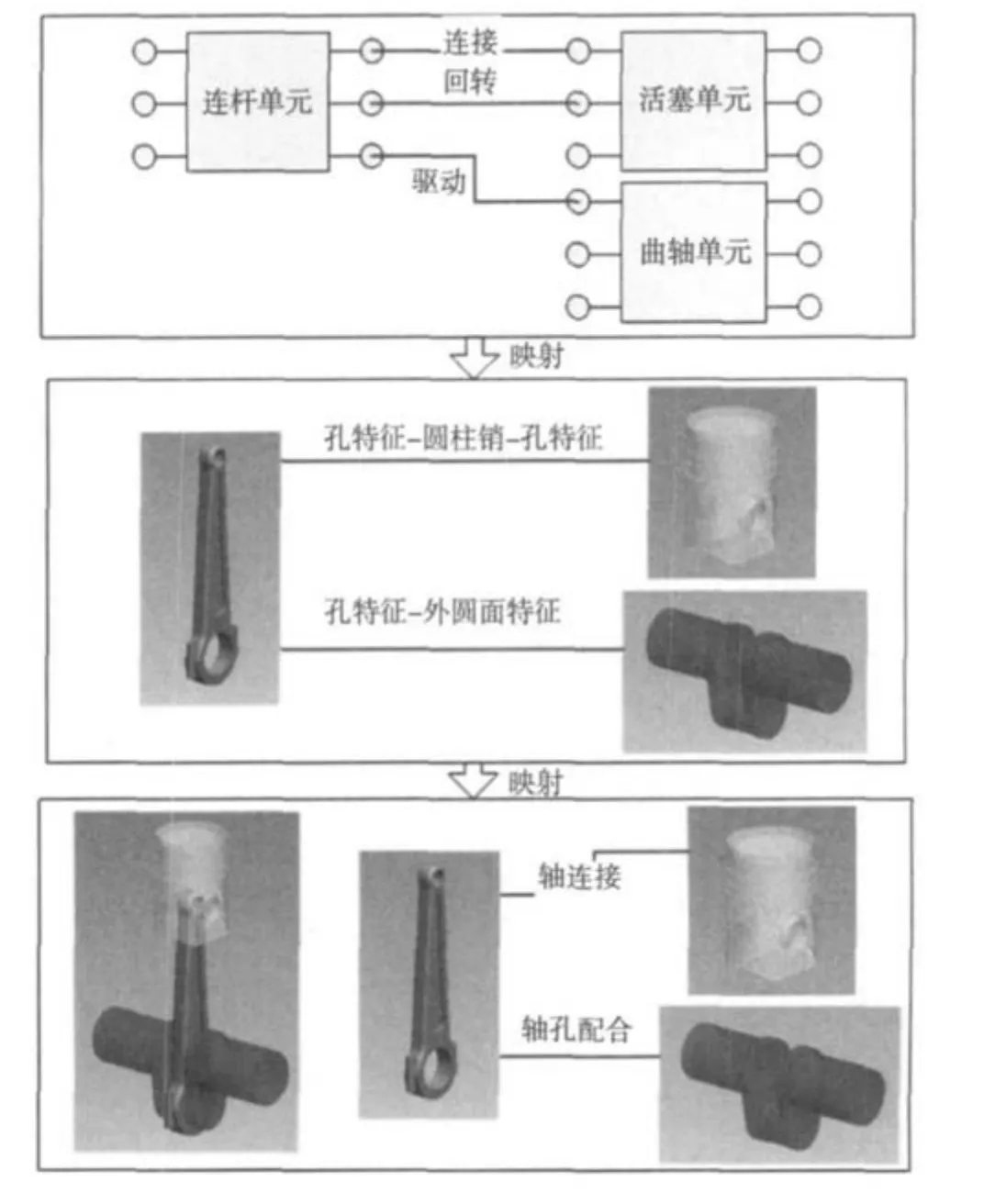

通常功能单元间约束关系作为相关两个功能单元的边界条件而存在。装配特征作为边界调节约束装配单元相关特征的形状与精度。装配特征一般会影响产品的装配工艺。如图 5所示为连杆、活塞与曲轴单元间功能特征向装配特征映射实例。通过调用相应的映射类成员函数实现基于实例与规则匹配推理的特征转换。特征映射的对应关系保存到 Mapping数据表里,通过调用该表实现功能库数据与装配特征库数据的匹配。规则匹配算法与数据分开,保证了程序的可扩充性与数据的可维护性。由于功能特征与装配关系的映射关系存在一对多的情况,需借助人工交互选择匹配情况。

图 5 功能特征→装配特征→装配关系映射实例

装配特征信息是装配单元参与装配的形状特征信息。装配特征包括装配形状(外圆面、孔、键槽、凸台等)、装配基准及其精度属性。装配形状是装配零件与装配有关的特征形状,它包括能唯一确定该特征形状的属性和生成方法,及其在装配体中的定位方法。装配形状既属于装配特征,又属于实体零件。它在装配设计过程中生成,并在以后的零件设计中分配到每一个实体零件,成为零件特征形状。装配特征可表示为:

式中:FT—装配特征类型;

FG—装配特征几何形状;

FD—装配特征尺寸;

FR(i,j)—装配特征包含的形状和位置装配关系的属性。

装配特征包含的形状和位置关系通过几何约束、装配约束实现。其中形状关系描述两个装配特征相互配合的几何要素的相关性,包括表面类型、尺寸与公差配合。位置关系描述两个零件在位置、方向上的关联。装配特征通过约束求解,建立零件的空间变换矩阵,实现位置、方向的变换。

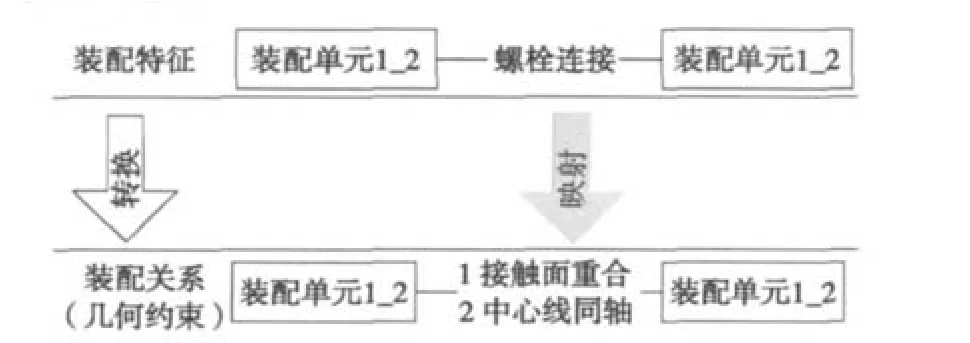

2.3 装配特征映射为装配关系

根据具体的功能特征中对形状特征及其偶合关系的定义,通过特征映射建立产品的装配关系模型和运动关系模型(本文未涉及)。装配关系继承功能约束的信息,约束装配单元的进一步设计。

在装配特征映射库与装配关系库的支持下,通过调用相应的映射类成员函数实现装配特征到装配关系的映射。当一个装配特征与多个装配关系或多个装配特征之间的装配关系的语义信息一致时,用户可通过人机交互的方式确定该装配特征对应的装配关系对。在装配几何约束匹配的过程中采用的是基于装配几何约束类型和装配几何元素类型都一致的原则。图 6中表示了“螺栓连接”的形状特征映射为形状特征间装配关系的约束。

图 6 螺栓连接的装配(形状)特征→装配关系映射

2.4 功能单元映射为装配单元

功能单元根据功能设计阶段中初步确定的产品结构组合形式与关键参数信息,在装配设计阶段进一步结构化为装配单元。在功能单元映射库、装配单元映射库的支持下,完成功能单元到装配单元的映射。装配单元映射的层次关系如图 7所示。图中可知功能单元和装配单元的各层次之间不一定一一对应,但一个功能单元至少由一个装配单元或一个装配单元的局部来实现。装配模型的层次结构和功能模型具有一致性。功能单元分解后的层次关系与装配单元形成对应的层次映射关系,便于建立各层次间的映射表。用户将功能模型中的元素映射后,系统自动生成相应的装配模型树。装配单元除了考虑需要承担的功能外,须全面考虑装配的工艺性与经济性。

图7 功能单元→装配单元映射层次关系

3 实例分析

以下是一个减速器的设计实例。图 10(右)为减速器的部分结构图(一个传动轴)。减速器的总功能为以一定的功率将输入转速转换为输出转速。可以分解为输入转动、传递转动、改变转速、输出转动、固定系统等分功能。其中传递转动包括了支承轴系、固定齿轮和密封等子功能。其部分功能结构树模型如图 8所示。在图 9所示的减速器的功能结构网络图中,与传动轴相连的各功能特征构成其功能约束模型。

图 8 减速器的功能结构树(部分)

如图 10所示,减速器中传动轴的功能特征集合映射为回转类零件的形状特征集,功能单元与每个功能特征的一个功能连接可以映射为一个或多个形状特征,其中轴与一组轴承的两个连接关系分别映射为“端面特征”和“外圆特征”。

4 结束语

本文在详细介绍功能模型网络结构与装配模型结构的基础上,建立了可行的装配映射模型。对功能特征映射为装配特征及装配关系,功能单元映射为装配单元的可行性及具体实现的方法进行了较深入的研究。特征的引入使产品的功能信息与产品的几何信息和约束信息间建立了联系,产品的功能模型形成对产品的装配层次、装配关系和零件形状特征的功能约束。通过功能模型向装配单元和装配特征的映射,实现了功能约束关系的自顶向下传递,以及功能设计与结构设计的集成。并为后续的零件详细设计以及 CAM技术的实施提供了必要的工程信息。目前该方法在 Pro/E环境下得到了验证,但映射技术较复杂,需对各种约束类型在不同模型中的表达进行全面总结、归纳,并进一步研究、完善映射规则算法、映射表匹配情况,才能更好实现所开发系统的实用化。

[1]Daniel E.Whitney.MECHANICAL ASSEMBLES[M].New York:OXFORD UNIVERSITY PRESS,2004.

[2]江吉彬,刘志峰,倪楠.CAD设计域与回收设计域信息映射技术研究[J].中国机械工程,2004,15(16):1483-1489.

[3]杨洪君,宁汝新.支持自顶向下设计的产品装配模型研究[J].组合机床与自动化加工技术,2006(7):99-102.

[4]宁汝新,刘检华,唐承统.数字化制造中的建模与仿真技术[J].机械工程学报,2006,42(7):132-137.

[5]董天阳,童若锋,张玲.多细节层次装配模型及序列规划[J].计算机集成制造系统,2004,10(10):1212-1218.

[6]Winfried van Holland,Willem F.Bronsvoort.Assembly features in modeling and planning[J].Robotics and Computer Integrated Manufacturing,2000(16):277-294.

[7]常向青,宁汝新.面向装配工艺规划与评价的装配特征建模[J].计算机集成制造系统,2001,12(7):35-38.

[8]裘乐淼,张树有,徐春伟.基于映射的配置产品自动装配规划技术[J].浙江大学学报(工学版),2009,43(3):406-413.