应用CCLINK总线技术建立加工中心生产线的网络管理

2010-09-11黄风

黄 风

(武汉兴东机电工程公司,湖北武汉 430070)

应用CCLINK总线技术建立加工中心生产线的网络管理

黄 风

(武汉兴东机电工程公司,湖北武汉 430070)

介绍了应用三菱开发式现场总线CCLINK建立数控车间总线控制网络的关键技术问题,着重介绍了数据链接指令的使用及主站和本地站程序编制要点。

CCLINK总线 数据链接指令 控制数据

1 CCLINK总线的特性

CCLINK是CONTROL AND COMMUNICATION LINK(控制与通信链路系统)的简称,是一种开放式现场总线。其数据容量大,通信速度可选。CCLINK是一个以设备层为主的网络,其一层网络可由1个主站和64个从站组成。网络中的主站一般由PLC担当,从站可以是远程I/O模块,带有CPU和PLC的本地站、变频器、各种测量仪表。CCLINK的底层通信协议遵循RS485。一般CCLINK主要采用广播—轮询的方式进行通信,也支持主站与本地站之间的瞬间通信。

2 数控车间CCLINK总线的构建

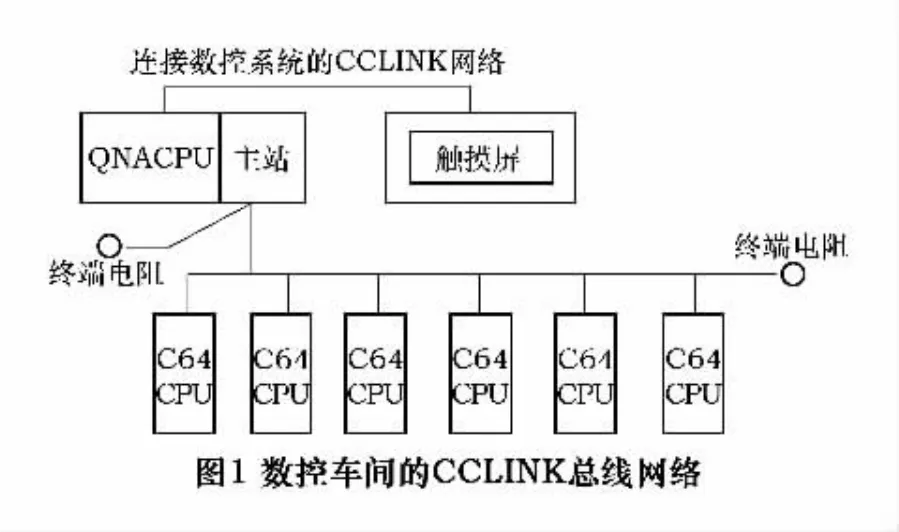

我公司某客户是汽车零件生产商,其生产线上加工机床控制系统为三菱C64CNC。为了及时获得各加工机床生产信息,该客户希望对数控机床进行联网控制和管理。经过综合分析比较,笔者决定采用三菱CCLINK总线为其建立通信和控制网。具体技术方案是:以三菱Q系列PLC作为主站,三菱C64CNC数控系统作为本地站,这样构建的一个总线网络可以管理64台数控机床。该车间内目前需要联网控制的机床为30台,其余的由PLC控制。变频器和触摸屏也可以接入总线网络(如图1)。

在这样构建的CCLINK总线网络中,以一套QPLC做为主站。该主站的作用是管理接入网络的各台加工中心和PLC、变频器以及其他外围设备。主站连接一台触摸屏,通过触摸屏显示各加工中心的工作信息并向各加工中心发出工作指令。作为主站的QPLC必须配备CCLINK主站模块QJ71BT11。

而作为本地站三菱C64CNC必须配备专用的CCLINK总线网卡FCU6-HR865。目前三菱数控系统能够使用CCLINK总线的有C6/C64系统和C70系统。其CCLINK联网模块是HR865。

为了进行CCLINK连接,必须在C64CNC的扩展槽内安装FCU6-HR865。C64CNC有两个扩展槽,所以最多可以连接两块HR865。

三菱C64CNC可以作为CCLINK总线的主站或本地站。在实际应用中是作为本地站。这样一个总线网络其数据传输速度可达10 M,传输距离可达80~1 200 m。在连接总线网络时必须使用CCLINK认定的电缆,将电缆连接到FCU6-HR865的终端。在最后一个控制站,必须连接终端电阻。

3 在主站和本地站中通信所使用的指令

在主站和本地站中使用下列数据链接指令进行数据的读和写。主站可以读取各本地站的数据例如生产数量、报警信息,经过处理后显示在控制屏上。也可以根据预定的程序向各本地站“写入”指令,以调节生产节拍或处理故障等。

3.1 数据链接指令的格式及功能

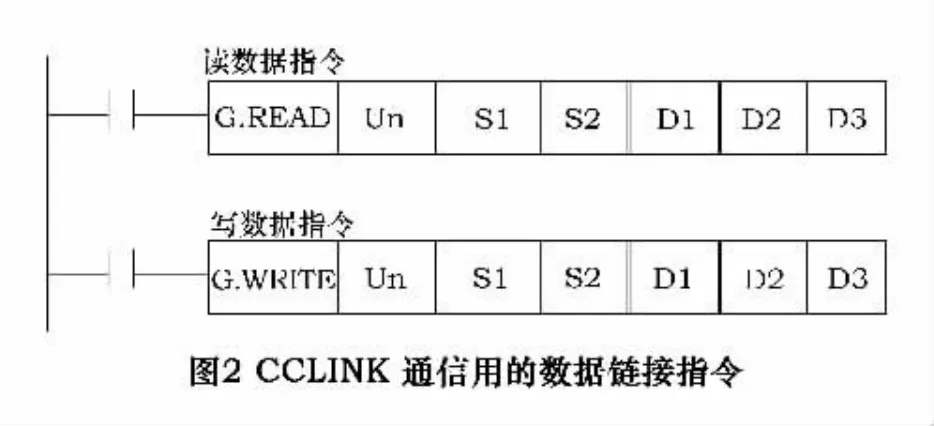

数据链接指令的格式如图2。由于这是CCLINK通信最重要功能性指令,所以必须对其详加讨论:

(1)读数据指令:READ

读指令的功能是将“目标站”中的数据读到“本地站”。该指令中:

Un——本地站中被指定用于通信功能的输入输出软元件首地址号;

S1——本地站中存储“控制数据”软元件的首地址号;

S2——目标站中存储指定读出数据软元件的首地址号;

D1——本地站存储被读出数据软元件的首地址号;

D2——在通信指令完成后,接通1个扫描周期的本地站软元件;

D3——在通信指令完成后,接通1个扫描周期的目标站软元件。

(2)写数据指令:WRITE

写指令的功能是将“本地站”的数据写到“目标站”。该指令中:

Un——本地站中被指定用于通信功能的输入输出软元件首地址号;

S1——本地站中存储“控制数据”软元件的首地址号;

S2——本地站存储中指定写数据软元件的首地址号;

D1——目标站中存储被写入数据软元件的首地址号;

D2——在指令完成后,接通1个扫描周期的本地站软元件;

D3——在指令完成后,接通1个扫描周期的目标站软元件。

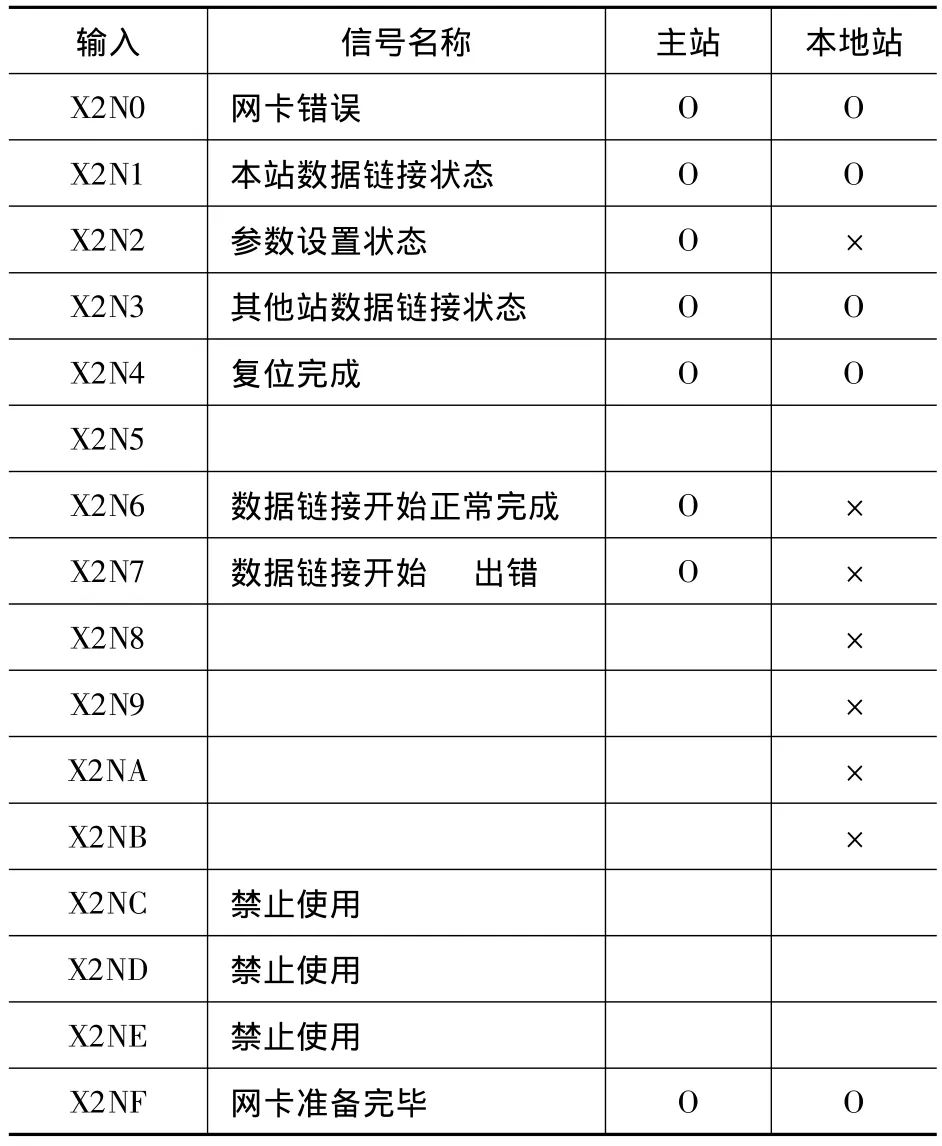

3.2 Un值的指定和输入输出信号的定义

与别的CCLINK本地站不同,在C64CNC中,当HR865通信网卡被插入C64控制器的第一扩展槽EXT1时,数据链接指令中 Un=20,输入点 X200~X21F和输出点Y200~Y21F被占用。

当HR865通信网卡被插入C64控制器的第一扩展槽EXT2时数据链接指令中Un=28,输入点X280~X29F和输出点Y280~Y29F被占用。

表1 输入信号的定义

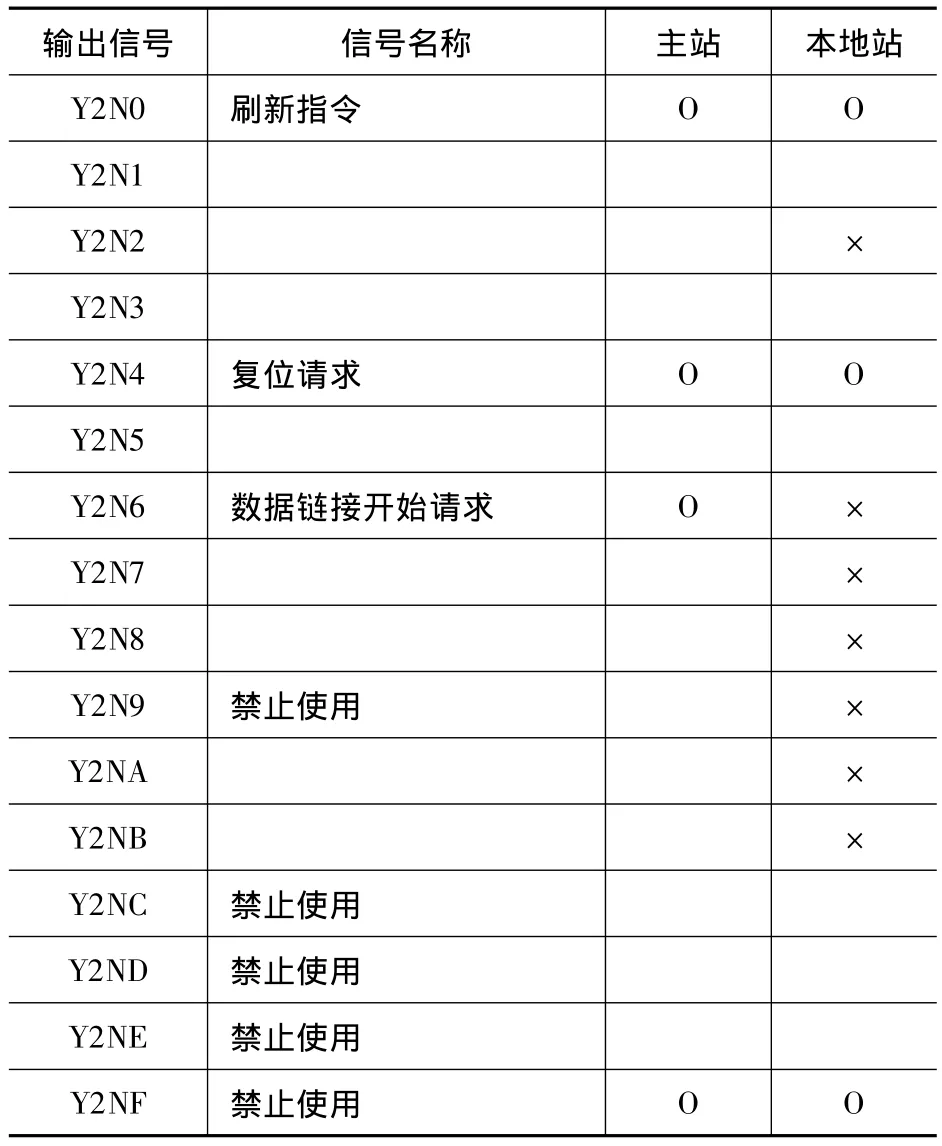

表2 输出信号的定义

这些I/O点的用途已经被定义在表1、2中。

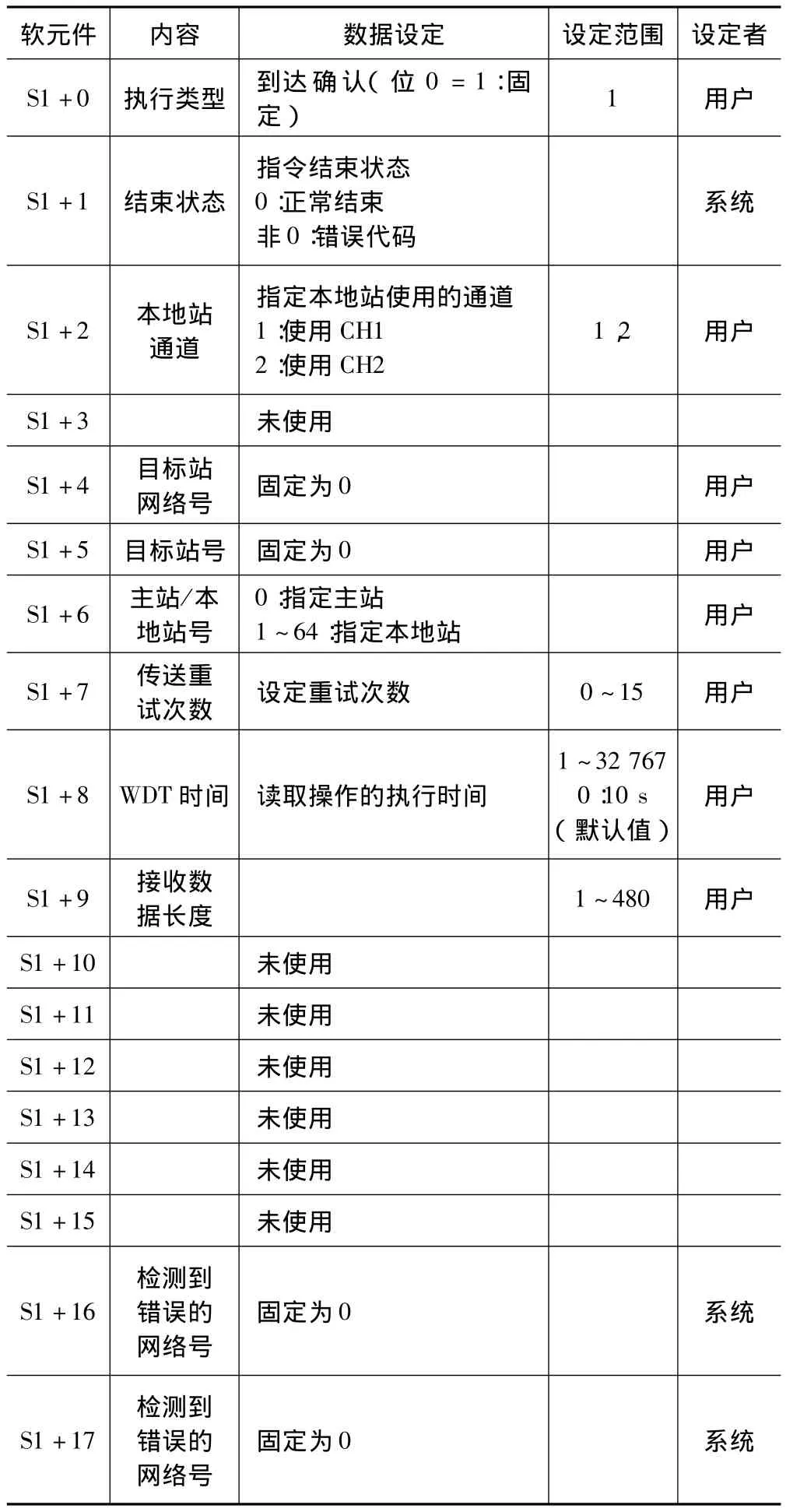

3.3 数据链接指令中的控制数据

为了进行数据通信,必须对通信的类型、通信通道、站号、时间、数据长度等进行设置。这些设置必须在PLC程序中预先进行。应该先由数据链接指令S1指定存储控制数据的一组软元件号。由S1指定的控制数据功能如表3所示。在主站PLC中,程序处理、读写指令及其控制参数的设定如图3。

表3 控制数据功能

3.4 自动刷新和参数设置

数据总是自动地在CCLINK网络卡和CNC的内置PLC之间发送的,这称为自动刷新。

数据传输速度和距离可通过参数设置,也可通过三菱开发软件“GX DEVELOP”进行设置。参数不能用PLC程序进行设置,系统也不能通过EEPROM进行启动。设置参数时,网络参数必须设置在主站。

4 CCLINK读取的数据

在总线网络构建完成后,主站要获得各加工中心的一些基本工作状态信息。数据链接指令指定了读取各本地站中的数据元件号。要读取的信息主要有:

(1)加工工件数量(R240);

(2)报警信息(R256~R258,R21为急停原因);

(3)启动停止信号;

(4)工艺参数调整(R244为刀具寿命)。

这些信息在各加工中心的数控系统中必须进行程序处理。编制的PLC程序如图4所示。

经过上述主站和各加工中心数控系统的PLC程序处理,就可实现CCLINK总线的通信与控制功能。可以根据控制要求,在数控系统C64CNC的PLC程序中编制更丰富的信息处理程序,实现更为完善的控制。

(编辑 徐洁兰)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Network Management of Establishing Machining Center Line Applying CCLINK Bus Technology

HUANG Feng

(Wuhan Xingdong Electromechanical Engineering Ltd.,Wuhan 430070,CHN)

2009-05-11)

10138