基于特征与约束理论的机械通用件CAD建模及参数化设计*

2010-09-11闫晓玲王望龙

闫晓玲 王望龙

(①北京工商大学机械工程学院,北京 102488;②装甲兵工程学院装备再制造工程系,北京 100072)

基于特征与约束理论的机械通用件CAD建模及参数化设计*

闫晓玲①王望龙②

(①北京工商大学机械工程学院,北京 102488;②装甲兵工程学院装备再制造工程系,北京 100072)

探讨了CAD建模中特征和约束理论,分析了特征的层次性以及不同特征之间的映射。通过实例介绍了PRO/E中特征造型和参数化设计方法的具体应用,实现了基于精确的齿轮轮廓方程的渐开线齿轮三维建模,采用这种造型与设计方法,减去了数字化建模过程中烦琐且重复性的工作,实现了设计自动化和高效化。

特征建模 约束理论 参数化设计 机械通用件

在现代产品的无纸开发方式中,通常要建立产品的数字化模型,采用各种虚拟技术进行产品分析、虚拟装配、虚拟制造,直至完成产品的实际制造。离开了产品的数字化模型,一切分析将无从谈起[1]。在产品的数字模型建立过程中,经常要用到一些机械通用件(如齿轮等),同类通用件的结构类似,只是个别属性有差异。快速、准确地建立机械通用件的数字模型,能够加速产品开发、缩短产品设计制造周期、提高产品质量、降低成本、增强企业市场竞争能力。本文主要探讨CAD建模中的特征和约束理论,通过实例介绍PRO/E中特征造型与参数化设计方法的具体应用,采用这种方法可快速、准确地建立通用件的数字模型,它改变了设计的概念,并将设计的便捷性推进了一大步。

1 CAD建模中的特征与约束理论

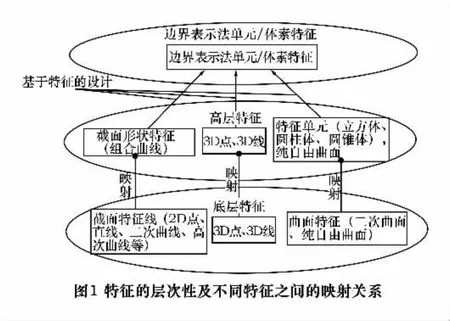

PRO/E是一个参数化、基于特征的实体造型系统。关于特征的概念,许多专家学者从不同角度进行了定义。Pratt和Wilison定义特征是一个零件上有意义的区域,并基于形状不同将特征分为六大类:通道(passage)、凹陷(Depression )、凸起(Protrusions)、过渡(Transitions)、域(Area Features)、变形(Deformation);Shah[2]定义特征为产品信息传递的载体,能帮助设计、制造和其它工程任务之间的通信与交流,共分形状特征、技术特征、精度特征、装配特征等。由此可见,特征集不但与产品类型相关,还与观察角度和应用领域相关。对于给定的产品类型或应用领域,可以建立足够的特征集为产品设计服务。这样的特征集合称为特征空间。要创建集成的基于特征的设计系统,必须实现特征的扩充以及特征空间与功能空间、约束空间的映射(Mapping)。CAD建模中的特征可划分为底层特征、高层组合特征及边界表示法单元/体素特征三个层次[3]。底层特征是一些点、线、面等简单的几何要素,高层组合特征是指由底层特征组合而成的截面形状特征或特征体素(单元),或可直接用于特征造型的参数化曲线、曲面,边界表示法单元/体素特征是具有特定工程意义的CAD系统的特征,它是高层特征按照特定的特征形成的规则[4](拉伸规则、形变规则、组合规则与复合规则等)设计而成,或高层特征向边界表示法单元/体素特征空间的简单映射。图1为特征的层次性及不同特征之间的映射关系。

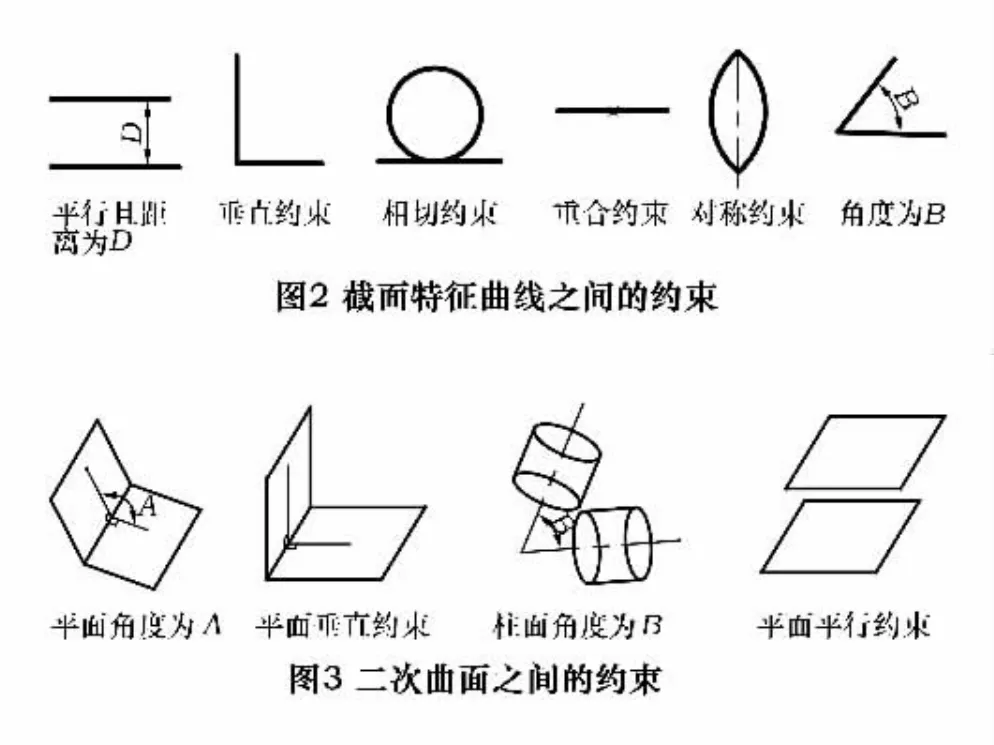

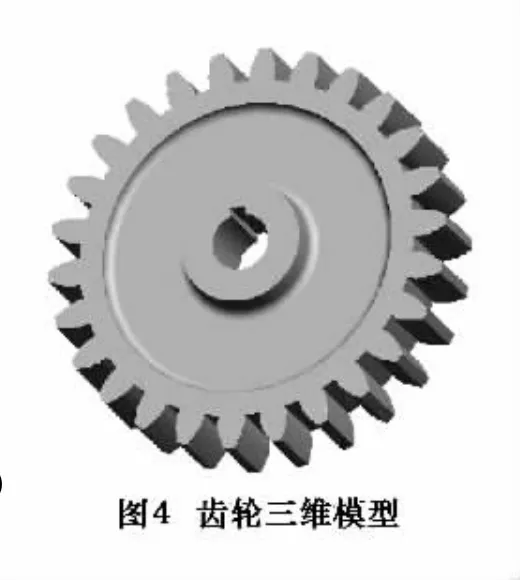

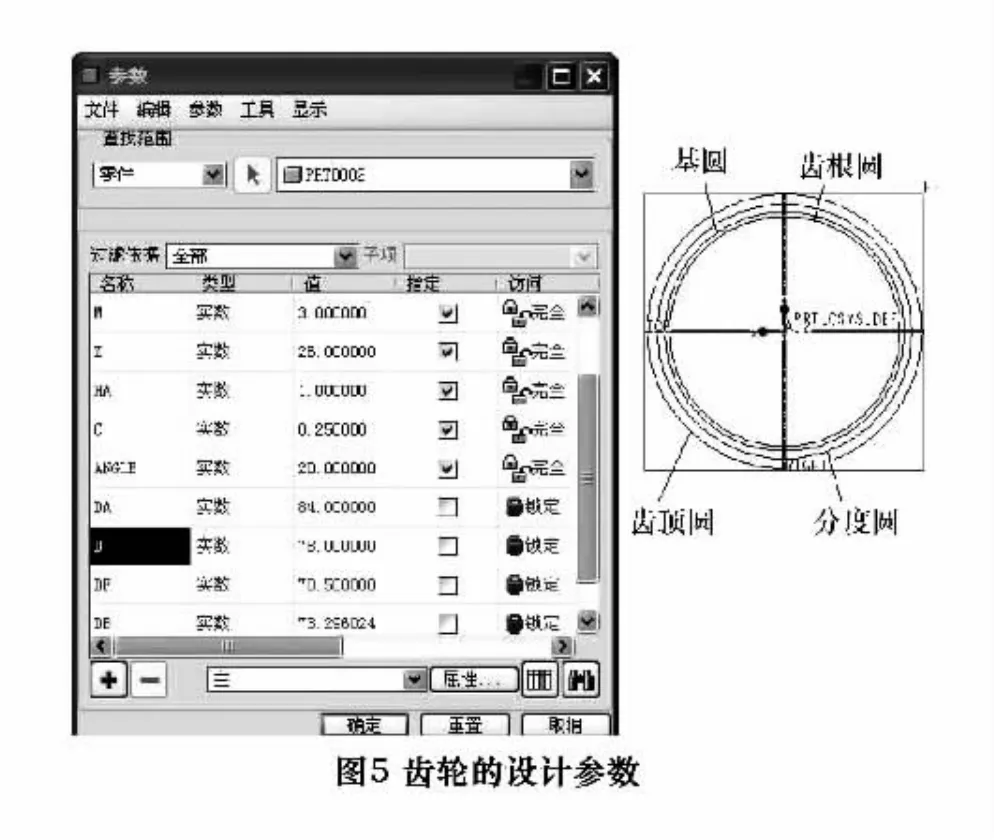

机械零件产品通常按一定特征设计制造,特征之间具有确定的几何约束关系[4,5](包含结构约束和尺寸约束两种类型)。忽略几何约束,得到的产品模型是没有意义或是不准确的。结构约束是指特征元素之间的拓扑结构关系(如平行、垂直、对称、相切等),描述了特征元素的空间相对位置和连接方式。尺寸约束是特征元素间的距离、角度等。图2、3是常见的特征元素之间的约束。图4是基于二维参数化草图经拉伸、旋转生成的齿轮三维模型,建模时首先绘制特征曲线(底层特征),然后对这些特征曲线进行调整使其满足几何约束,组成二维截面形状特征(高层组合特征),最后按照特定特征形成规则(拉伸、旋转规则)生成边界表示法单元/体素特征,完成齿轮特征建模。

2 参数化零件设计

2.1 参数化设计

所谓参数化设计,就是在工程设计中,用可变参数而不是固定尺寸表达零件形状或部件装配关系,通过设置参数就可以表达零件形状或部件装配关系,通过改变参数就可以完成零件的形状或装配关系的修改,这样,工程设计人员可任意建立形体尺寸和功能之间的关系。任何一个参数改变,其相关的特征也会自动修正,以保持设计者的意图。当特征之间存在参考关系时,特征之间即产生所谓的父/子(parent/child)关系。同时,模型参数不仅表达模型的形状,而且具有实际的物理意义,通过引用系统参数或设置用户定义参数,可以方便地得出模型的体积、面积、质心、重量等。采用参数化设计,还可以加入关系式增加特征之间的参数关系。关系式是数学方程,用于驱动模型,并提高捕捉设计意图层次的关联尺寸或其它参数,通过关系式可以减少模型的独立驱动尺寸,这样在修改模型时可以减少逐一修改尺寸的工作,并可减少错误的发生。

2.2 机械通用件的参数化设计

机械通用件应用广泛,同类通用件的形状相似且造型步骤大体相同,如果逐个按规格逐个画,会浪费不少宝贵的时间。采用PRO/E的参数化建模方法,输入相应的关系式,当一个零件完整地设计好之后,只要修改相应的参数,就可得到一个所期望的新零件,减去了数字化建模过程中烦琐且重复性的工作。下面以齿轮为例,介绍如何在PRO/E中采用特征造型和参数化设计方法快速创建机械通用件的三维模型。

2.2.1 输入齿轮设计参数及计算关系式

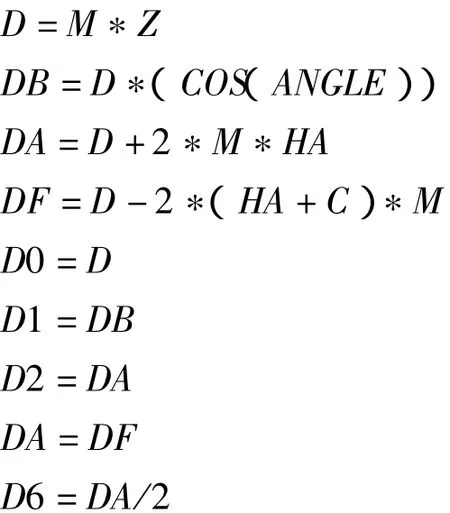

齿轮的性能参数中,只有模数和齿形角已标准化,利用PRO/E提供的参数与关系式功能[6],可方便地创建齿轮的外形结构与相应的参数间的关系,从而实现通过可变参数驱动模型。打开参数窗口,为模型添加参数,如图5。齿轮参数分为指定和需要计算的两部分,其中,[数值]为0的 DA(齿顶圆直径)、D(分度圆直径)、DF(齿根圆直径)、DB(基圆直径)将根据指定的齿轮参数 M(模数)、Z(齿数)、HA(齿顶高系数)、C(顶隙系数)和ANGLE(压力角)进行计算得到。

接着在编辑窗口添加关系式以确定齿轮的基本圆尺寸。

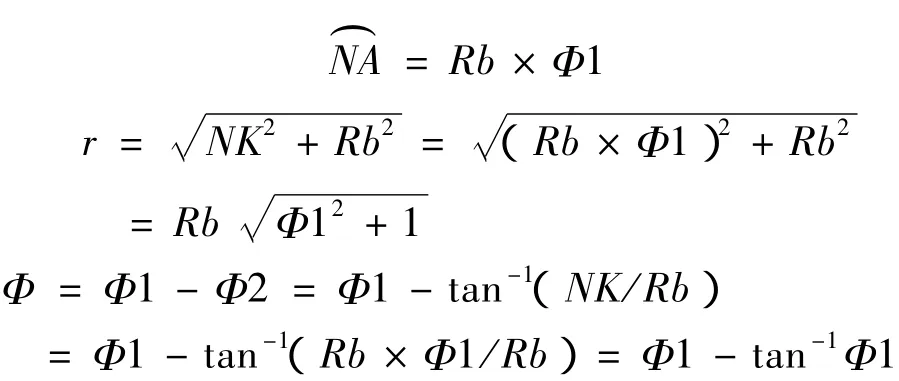

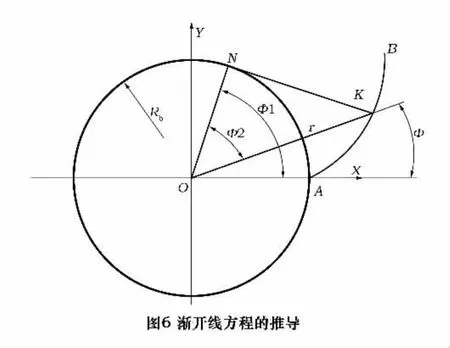

前4个关系式为计算齿轮的基本圆尺寸,后5个关系式为将尺寸值赋给前面创建的基本圆曲线。单击“再生”按钮,齿轮的基本圆曲线尺寸值将得到更新,同时关系对话框中的参数也将得到更新。齿轮的特殊之处在于轮齿渐开线的绘制(图6),圆O为基圆,半径为Rb,K为渐开线AB上任意一点,NK为渐开线AB发生线。根据开渐开线形成原理可知,NO⊥NK,NK=,将滚动角 1作为已知量推导渐开线方程。

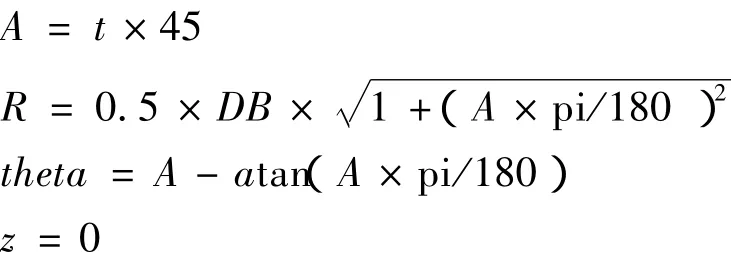

利用PRO/E提供的从方程创建曲线的功能绘制渐开线。如果选择坐标类型为【柱坐标】,那么渐开线的方程可表示为

式中:t为系统参数;其值为 0~1;A为滚动角。保存关系式后,系统将根据此关系式创建渐开线,并生成渐开线齿廓。

2.2.2 绘制齿廓曲线

由机械原理的基本知识可知:基圆内没有渐开线,当齿轮的基圆半径小于齿根圆半径时,整个齿廓曲线就全部为渐开线。临界齿数的计算可以使用公式Z0=2(HA+C)/(1-COS(ANGLE)),即当齿轮的齿数大于41时,整个齿廓曲线就全部为渐开线。但是当齿轮的基圆半径大于齿根圆半径时,在基圆和齿根圆之间需要绘制齿根过渡曲线。因此,造型时需要创建两种实体特征,以便适应各种齿数模数的变化。由于齿根过渡曲线对齿啮合过程没有贡献,所以大多数齿轮建模方法,采用近似的方法绘制齿根过渡曲线。但是齿根过渡曲线对齿轮的强度,尤其是齿轮的弯曲强度有重要的影响,故在分析时也必须对齿根过渡曲线进行精确绘制。本文提出的渐开线齿廓精确建模的方法,有效地解决了上述问题。

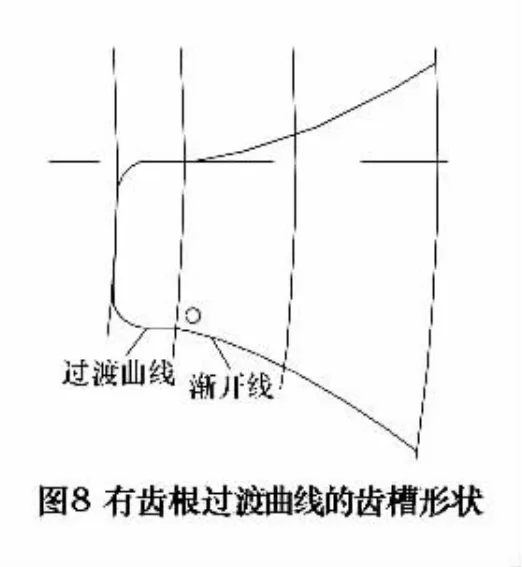

在Pro/E中运用曲线方程可以准确地建立过渡圆曲线。如图7所示,齿根过渡圆方程的确定需要齿轮的工作参数,还需要加工刀具的齿顶形状等系列参数。以尖齿顶齿条刀具为例,介绍其绘制方法[7]。

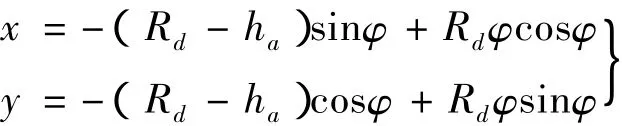

过渡曲线方程为

式中:φ为齿轮对于刀具滚动角,rad;Rd为工作齿轮的分度圆半径;ha为加工刀具的工作齿高。

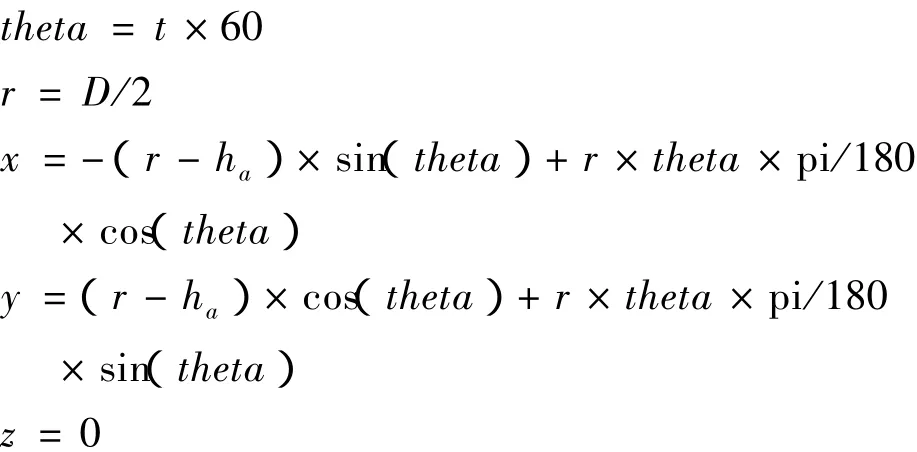

在【设置坐标类型】菜单中选择【笛卡尔坐标】命令。在弹出的文本框输入以下方程:

式中:t为系统参数;其值为0~1;theta为滚动角。保存关系式后,系统将根据此关系式创建齿根过渡曲线(图8)。图9为基圆半径小于齿根圆半径的齿槽形状。

2.2.3 创建轮齿特征及其它特征

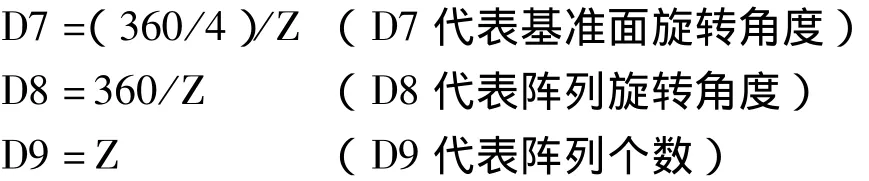

通过基准、镜像、修剪等步骤完成齿廓特征曲线的绘制后,采用去除材料拉伸的方式生成齿廓特征。注意由于分度圆上的齿厚和齿槽宽相等,所以创建镜像基准面(以通过齿轮中心的基准线与渐开线和分度圆的交点的参考平面为基准)时,旋转角度为(360/4)/26,26为齿数,如图10所示,最后通过轴阵列方式,完成轮齿特征创建,阵列个数为26,角度为360/26。由于创建的轮齿特征和齿数有关,所以要建立起轮齿特征和齿数Z之间的关系,这样当Z参数变化时,才能生成正确的三维模型。在关系编辑窗口添加:

同理,可以建立齿轮其它部分结构(如齿轮轴孔、键槽等)与相关参数之间的关系,实现参数化驱动。

由于齿轮造型过程中,根据齿数的不同(以41为临界)会有不同的齿廓形状,所以分别创建两种齿形特征(生成第二种齿形特征时,先将第一种特征隐含)。

2.2.4 修改程序,实现智能参数化设计

利用PRO/E的程序功能[8],可以实现建模过程中的人机交互,打开程序窗口,在 INPUT和 ENDINPUT之间输入如下语句:

保存程序之后,下次进入程序模式,系统就会以人机交互方式询问采用何种方式输入参数,实现参数化设计。程序中通过IF语句实现两种齿形特征的选择创建,在程序的RELATION和END RELATION之间添加如下代码:

3 结语

本文探讨了CAD建模中特征和约束理论,分析了特征的层次性以及不同特征之间的映射,通过实例介绍了PRO/E中特征造型和参数化设计方法的具体应用。实践证明,对于机械通用件,采用这种造型与设计方法,减去了数字化建模过程中烦琐且重复性的工作,实现了设计自动化和高效化。另外本文实现了基于精确的齿轮轮廓方程的渐开线齿轮三维建模,因此,模型精度高,为后续齿轮机构的动态仿真、干涉检查、有限元分析等提供了良好的基础。

1 李钒,武殿梁,洪军等.基于工业设计和先进制造技术的产快速开发[J].机械制造业自动化,2002,24(4):25 ~29

2 Shah J J.Assessment of features technology[ J].Computet Aided Design,1991,23(5):331 -343

3 孙家广.计算机辅助设计技术基础[M].北京:清华大学出版社,2000.

4 柯映林等著.反求工程CAD建模理论、方法和系统[M].北京:机械工业出版社,2005.

5 Thompson W B,Owen J C,James H,etc.Feature-based reverse engineering of mechanical part[sc].IEEE transaction on robotics and Automation,1999,15(1):57 -66

6 唐俊.Pro/ENGINEER中文野火版应用教程[M].北京:清华大学出版社.2004.

7 钟毅芳,杨家军,程德云等.机械设计原理与方法[M].武汉:华中科技大学出版社.2002.

8 黄恺,李雷,刘杰等编著.PRO/E参数化设计高级应用教程[M].北京:化学工业出版社,2008.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

CAD Modeling and Parametric Design of Machinery General Parts Based on Characteristics and Theory of Constraints

YAN Xiaoling①,WANG Wanglong②

( Mechanical Engineering,Beijing Technology And Business University,Beijing 102488,CHN;②Department of Equipment Remanufacturing,Academy of Armored force Engineering,Beijing 100072,CHN)

The characteristics and constraint theory of CAD modeling are discussed in this paper ,the level of the characteristics and the mapping between different characteristics are analysed.The specific application of Feature-based modeling and parametric design method in PRO/E is explained by an example,three-dimensional model of Involute gear based on Precision gear contour equation is created,using such modeling and design methods,minus the repetitive and tedious work,realize the design of automation and efficiency.

Feature Modeling;Theory of Constraints;Parametric Design;Machinery General Parts

* 国家自然科学基金项目(50735006)资助支持

(编辑 孙德茂) (

2009―06―29)

10115