机车柴油机汽缸套加工工艺

2010-09-11韩增盛董天立孟庆功

韩增盛 董天立 孟庆功

(①郑州铁路职业技术学院,河南郑州 450052;②郑州铁路局郑州客车车辆段,河南郑州 450052)

机车柴油机汽缸套加工工艺

韩增盛①董天立①孟庆功②

(①郑州铁路职业技术学院,河南郑州 450052;②郑州铁路局郑州客车车辆段,河南郑州 450052)

针对组合四轴镗床加工柴油机汽缸套时主轴刚度不足的问题,提出了采用了三支承型式刚性主轴以提高主轴刚度的设计方案。根据挠度计算公式讨论了刚度与被加工孔精度之间的关系,确定了三支承型式刚性主轴中间支点的最佳位置,并选定了“浮动”支承点。该设计方案在现场实际应用后获得了显著效果。

主轴刚度 汽缸套 镗床 机车

1 问题的提出

在铁道机车车辆制造与检修过程中,经常会遇到柴油机4个汽缸缸套安装孔(图1)需要加工。这4个汽缸套安装孔的中心距尺寸精度要求较高,同轴度的要求较为严格。4个缸套安装孔要一次使用镗床加工完成,而且,为了提高生产效率,粗加工、半精加工也需一次完成。为满足上述加工工艺要求,需要机床有较大的切削力和较高的主轴刚度。目前,我国组合镗床专用主轴箱的刚性主轴均采用的是二支承型式。这种二支承型式的主轴刚度经计算达不到设计要求,给实际加工质量带来了不利的影响。基于此,我们研究设计了增加“浮动”支承点的三支承刚性主轴,并确定“浮动”支承点的最佳位置。经生产验证,较好地解决了这类问题。下面以加工柴油机汽缸套安装孔为例进行分析。

2 方案研究

2.1 二支承型式主轴刚度分析

主轴部件的刚度直接影响镗床的工作性能。主轴部件刚度越大,则主轴的抗振性越好,加工精度越高,同时可缩短加工时间。主轴刚度不足,加工中易出现打刀,加工精度低,加工表面粗糙度达不到要求。

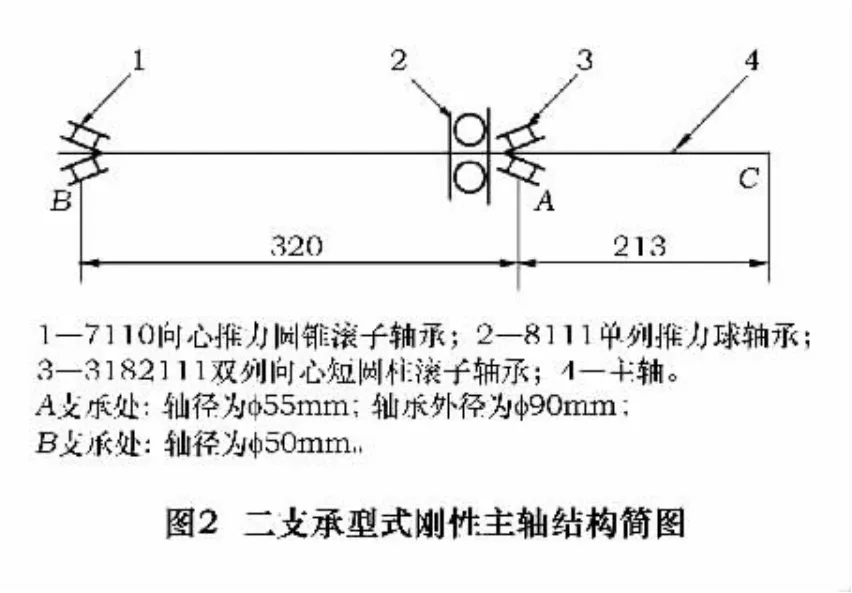

柴油机缸体上缸套安装孔的中心距是100~107 mm,在二支承型式主轴设计方案中,A支承处轴承外径已达到φ90 mm,如以加大主轴轴径的方法来提高主轴刚度,由于空间位置不够,主轴在A支承处的轴承将产生相互干涉,这一方案显然无法实现。

2.2 三支承型式主轴刚度分析

经过对缸套安装孔加工图及二支承刚性主轴设计方案的分析,我们提出了三支承型式刚性主轴的设计方案。下面对二支承型式主轴与三支承型式主轴,在相同外载荷作用下的挠度进行分析比较。

2.2.1 二支承型式主轴(图3)

D点挠度为

式中:E为材料弹性模量;I为轴的断面抗弯惯性矩。

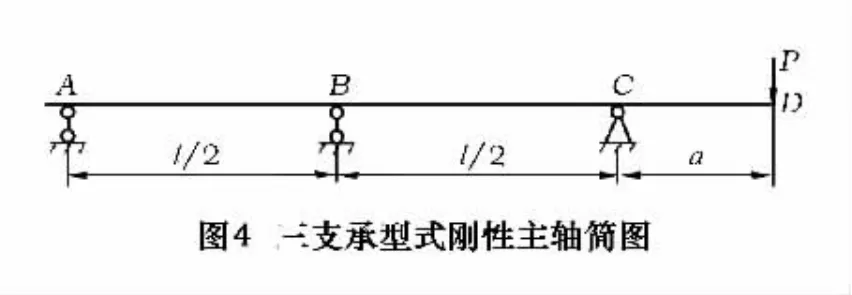

2.2.2 三支承型式主轴(图4)

D点挠度为

比较式(1)、(2)可以看出:三支承型式主轴悬臂端点的挠度fD2比二支承型式主轴悬臂端点的挠度fD1大大减小了,因此,采用三支承型式设计方案可以提高主轴刚度。

2.3 三支承型式中间支承点位置确定

三支承型式主轴是在二支承型式主轴的基础上增加一个中间支承点。中间支承点处于不同位置,对主轴悬臂端点挠度的影响各不相同。而使主轴悬臂端点挠度最小的中间支承点位置就是中间支承点最佳位置。

三支承型式主轴为超静定结构。由于专用主轴箱上同一主轴的三个轴承安装孔必然存在同轴度误差,轴承安装时,如果三个轴承外圈与主轴箱上安装孔都采用过盈配合,主轴在安装状态后必然会产生弯曲,从而造成主轴悬臂端点挠度增大和主轴转动时产生疲劳破坏。因此,在三个轴承中必须设置一个“浮动”支承点,即在安装主轴轴承时,二个轴承外圈与主轴箱安装孔的配合采用过盈配合,一个轴承采用间隙配合,使这个轴承处于“浮动”状态。主轴组装后,主轴轴线处于直线状态,排除了主轴箱安装孔同轴度误差的影响。适当控制间隙量,主轴在外力作用时,“浮动”支承起支承作用。

“浮动”支承点设在不同位置,对主轴悬臂端点挠度的影响也各不相同。因此,要建立一个刚性好、切削稳定、使用寿命长的三支承型式主轴系统,必须解决的主要问题有:中间支承点最佳位置的确定和“浮动”支承点的选择。

2.3.1 中间支承点最佳位置的确定

三支承型式主轴受力见图5。

参数的选取:

中间支承点坐标距:X mm

前支承处轴承反力矩:M=44.73 N·m

径向切削力:P=1 050 N

齿轮传动径向力:Q=1 730 N

轴向切削力:PX=330 N

主轴悬臂端点容许挠度:[yD]=0.064 mm(组合机床设计)

中间支承最大反力:RB=3 300 N

刚性主轴在图5所示受力状态下,仅有支承点B至后支承点A的距离X是一个可变参数,其余均为常数,D点的挠度yD是X的函数yD=F(X)。因而,只要求函数yD=F(X)为最小值时,X的对应值,即求出了中间支承点B的最佳位置。

设图5中B点的挠度为0,支承反力为RB(近似地将支承反力RB视为常量),则可拆去支承点B,使超静定结构简化为静定结构进行计算。

主轴悬臂端点的挠度yD

式中,yD(i)为在各项外载荷作用下,主轴悬臂端点的挠度。

验算主轴悬臂端点挠度yD,取X=135 mm,计算得

所以,中间支承B点最佳位置是距A支承点的135 mm处。

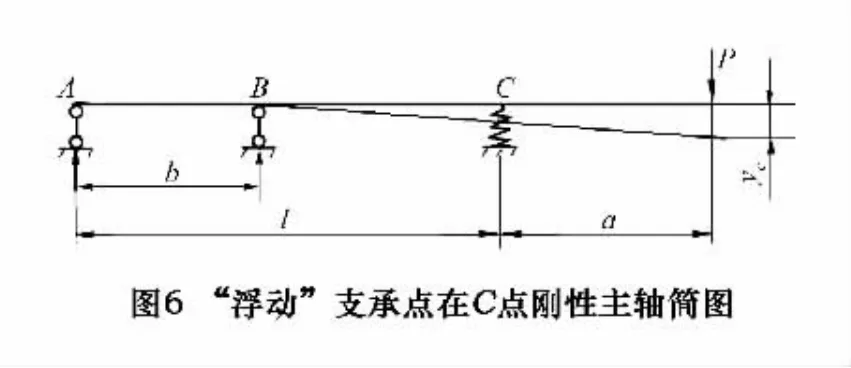

2.3.2 “浮动”支承点的选择

设“浮动”支承点的浮动量为定值,外载荷不变,当“浮动”支承点的位置不同时,主轴悬臂端点挠度的定量比较。

参数的选取

浮动量:△ mm

外载荷:P N

悬臂长:a mm

主轴中后支承距:b=135 mm

主轴前后支承距:l=320 mm

当“浮动”支承点在C点时(图6):

同理,可求得当“浮动”支承点在B点和A点时的挠度为

从上述定量计算可知:yB<yA<yC

“浮动”支承点在B点时,主轴悬臂端点挠度最小,在C点时,挠度最大。因此,三支承刚性主轴“浮动”支承点选在前支承处为最好。

3 结语

通过上述的研究分析,可以得出如下结论:

(1)多轴专用镗床或其他类型的多轴专用机床,采用三支承型式刚性主轴结构形式既可提高主轴刚度,又能满足主轴安装条件;

(2)三支承型式主轴,中间支承的位置设置合理,可使主轴悬臂端点挠度最小;

(3)“浮动”支承点设在主轴前支承处,对主轴悬臂端挠度影响最小;

(4)采用三支承型式刚性主轴的组合四轴镗床,主轴刚性较好、切削平稳、噪声小、汽缸套安装孔加工质量稳定。

1 徐秀玲,姜军,王红亮.机床主轴回转误差测试系统的研究.制造技术与机床,2008(10):136 ~139,154

2 袁荣娟.机床主轴刚度研究.机械研究与应用,2006(3):35~38

3 谢家瀛.组合机床设计简明手册.北京:机械工业出版社,2002.

4 刘延柱,杨海兴,朱本华.理论力学.北京:高等教育出版社,2005.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Processing Technology of Diesel Cylinder of Locomotive

HAN Zengsheng①,DONG Tianli①,MENG Qinggong②

( Zhengzhou Railway Vocational&Technical College,Zhengzhou 450052,CHN;②Zhengzhou Rolling Stock Depot of Zhengzhou Railway Bureau,Zhengzhou 450052,CHN)

To the problem of deficient stiffness of spindle of finish machining cylinder on diesel by combination four- spindle boring machine,a design scheme of using three supporting rigid spindle so as to raise the stiffness of spindle was put forward.The relation between rigidity and processing accuracy was discussed based on the calculation formula of deflection,the optimal location of the middle support on three supporting rigid spindle was fixed on,and the floating support was determined.The design scheme has been put into practice and achieved remarkable results.

Stiffness of Spindle;Cylinder;Boring Machine;Locomotive

韩增盛,男,1966年生,副教授,硕士,研究方向:机械工程,发表论文30余篇。

(编辑 周富荣) (收修改稿日期:2009-07-21)

10133