大型回转类工件形位误差的激光在线测量研究*

2010-09-11罗小燕姜志宏邢聪文

罗小燕 姜志宏 王 芸 邢聪文

(①江西理工大学机电工程学院,江西赣州 341000;②江西理工大学测控技术与仪器专业,江西赣州 341000)

大型回转类工件形位误差的激光在线测量研究*

罗小燕①姜志宏①王 芸②邢聪文②

(①江西理工大学机电工程学院,江西赣州 341000;②江西理工大学测控技术与仪器专业,江西赣州 341000)

回转类工件的形位误差测量是检验该类工件加工质量的重要指标,针对大型回转类工件的加工环境,给出了大型回转类工件的在线测量方案,以被测大型工件的已加工面作为定位基准面和夹紧面,使测量装置安装在被测工件上,应用激光脉冲测距技术和伺服控制技术实现对大型回转类工件形位误差的测量。

大型回转类工件 在线测量 定位 激光测距

在机械产品中,回转类工件(如轴、盘、盖、孔等)是一种很重要的基本工件,回转体工件的形位误差测量是检验该类工件加工质量的重要指标之一[1]。我国大部分机械加工企业的形位误差检测设备和检测方法明显落后于加工技术的发展,严重制约了我国机械工业的发展[2]。国外在形位误差的测量方面常用仪器有三坐标测量机、圆度仪和形状测量仪(系统)等,仅限于中小尺寸的工件,且检测项目较为单一,不能用于大尺寸工件的形状误差和位置误差的测量,更不能在安装现场对大型零部件的安装误差进行测量。因此,研制一种性价比高、精确度高、适用于工作现场的大型回转类工件测量系统具有广阔的应用前景。

1 传统形位误差的检测方法

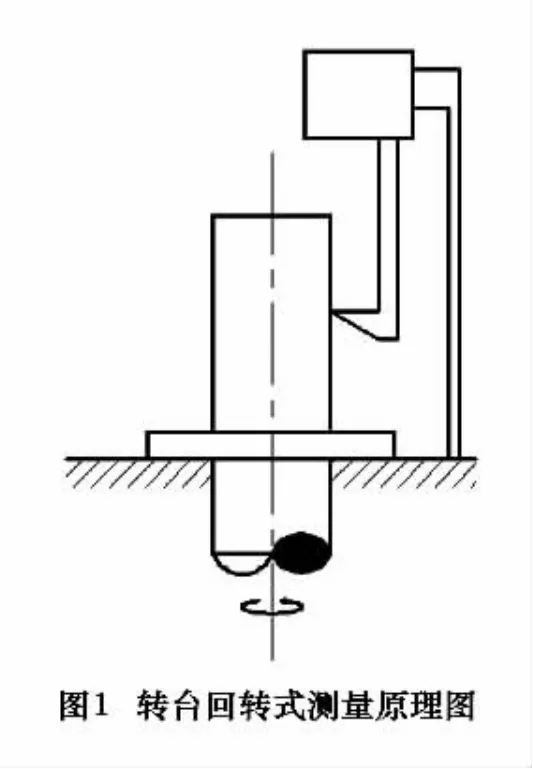

回转类工件传统的形位误差测量方法普遍采用转轴式或转台式[1],这种测量方式的主要缺陷有:对转轴或转台的回转精度要求很高;被测工件的质量、体积受到限制;被测工件转动时定心困难;工件安装误差无法控制等。转台回转式测量原理如图1所示。

2 在线测量的设计思路

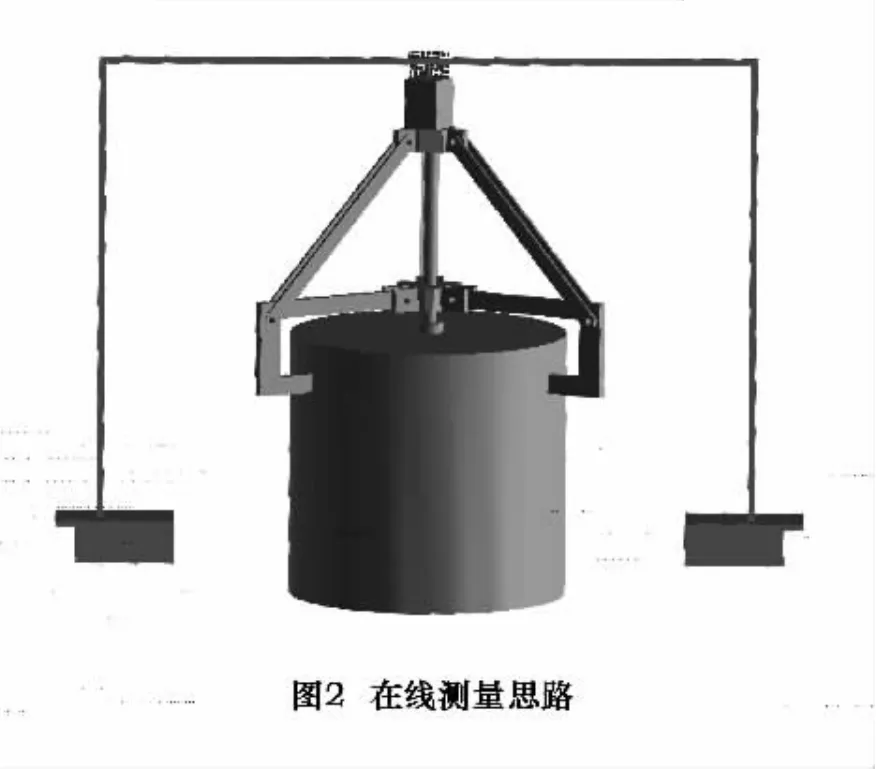

针对传统形位误差测量时存在的问题,本系统采用一种被测工件加工完成后保持不动,由测量装置(测头)围绕被测工件旋转的在线测量方法。设计思路如图2所示。

在工作现场,为了有效地对大型回转类工件的形位误差进行测量,首先要根据被测工件的特征设计一个定位与夹紧装置,然后以被测工件的已加工面作为定位基准面和夹紧面,采用非接触式检测原理将测量仪器安装到被测工件上。三维结构图如图3所示。

测量步骤为:首先将测量装置的径向定位装置和端面定位块分别贴合在被测工件的端面上进行找正,使测量基准与被测工件的设计基准重合;然后通过锁紧螺母使径向定位装置夹紧被测工件,从而使测量装置固定在被测工件的定位面上;最后由安装在定位支架上的驱动电动机带动传感器支架围绕被测工件做旋转运动,使传感器能够按照给定的采样点数进行数据采集,完成测距。

3 在线测量系统的组成和工作原理

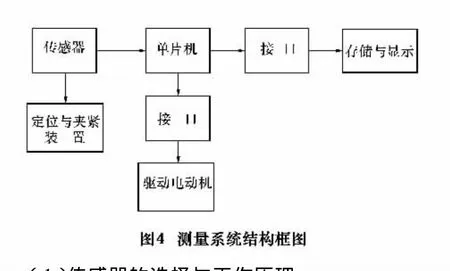

在线测量系统由定位与夹紧装置、激光传感器、驱动电动机和单片机四部分组成。测量系统结构图如图4所示。

(1)传感器的选择与工作原理

为达到高精度的测量需求,本系统采用非接触式测量距离,测距传感器选用瑞士产的DLS-B(H)激光传感器。该传感器具有精度高、抗干扰强、体积小、质量轻便等特点。

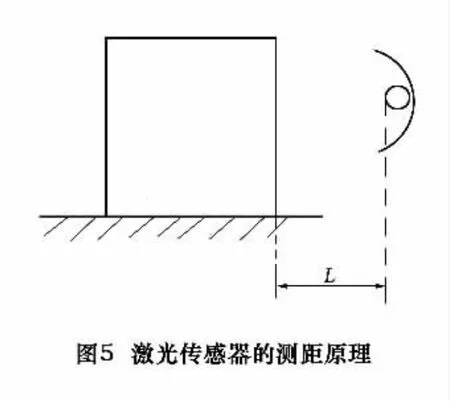

由激光传感器对被测目标发射一个光脉冲信号,然后接收从目标反射回来的回波光信号,通过测量光信号往返的时间,可计算出传感器与目标之间的距离。激光传感器的测距原理如图5所示。

设传感器与目标之间的距离为L,光信号往返所走过的距离为2L,则 t=2L/c,即 L=ct/2。式中:c为光在空气中传播速度,c≈3.0×108m/s;t为光脉冲信号往返所经过的时间;L为传感器与目标之间的距离。

若假设系统的时钟脉冲振荡周期为T,计数器示数为n,则光脉冲信号往返所经过的时间为:t=nT,代入测距公式,有:L=cnT/2=nd。式中 d=cT/2,就是在时间间隔T内激光往返所走的一个单位距离。所以只需先选定一个d值,记下计数系统的脉冲数目n,就可以测出待测距离L。

(2)驱动电动机与单片机的选择

驱动电动机的作用是带动传感器围绕被测工件做旋转运动,需要实现低速、平滑旋转,因此选用四通公司56BYG250C-0241型混合式步进电动机。

电动机和传感器的工作都需要由单片机控制,本系统选用ATMEL89系列单片机。AT89C51中的4KB程序存储器可用于存储步进电动机控制程序和激光传感器的控制程序。另外扩展32KB数据存储器62256,用来暂存测量的距离数据。

(3)基于单片机的测距系统工作原理

将被测工件定位后,首先设定采样点数(由被测工件的直径确定)和采样截面数(由被测工件的高度确定),然后由单片机控制传感器对被测工件的某个目标进行测距,即一次定位后测量一个截面的数据。本系统假设对该大型回转类工件一共采样5个截面,每个截面采样36个点,即传感器围绕被测工件每旋转一圈采样36个数据。该采样点数一般取能够被360整除的数,如36,72,144等,在每个采样点上又检测五个数据,然后求其平均值作为该次测量的有效数据存入单片机,同时单片机发出信号控制驱动电动机转过一定角度,然后对下一个点进行测量,依次测量完36个点,即一个截面的数据,保证步进电动机旋转一周正好采样36个数据。在完成该采样截面的测量后,电动机停止转动,使位移传感器上下移动,再重新启动驱动电动机,实现对其它采样截面的测量,直到所有截面采样完成为止。

4 误差分离的设计思路

存放在单片机中的距离参数可以通过串口发送到上位机(PC机)中,由上位机中的评定模型对数据进行分析和处理,得出被测大型回转类工件的误差评定结论。

5 结语

根据大型回转类工件在线测量的需要,设计了专门的定位与夹紧装置;采用被测工件不动、由检测仪器旋转的测量方法,突破了传统检测方法引起的受被测工件质量、体积和高度的限制;选用高精度的激光脉冲测距传感器,实现了非接触式测量的高精度要求。因此这是一种较为理想的针对大型回转类工件的在线测量方法。

1 刘伟,张明.大中型轴类工件形位误差测量机的设计.组合机床与自动化加工技术,2006(4)

2 郑育军,黄富贵.国内外形位误差研究进展.工具技术,2006(11)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study of On-line Measurement Using Laser Technology on Form and Position Errors of Large-scale Rotary Parts

LUO Xiaoyan①,JIANG Zhihong①,WANG Yun②,XING Congwen②

( School of Mechanical and Electrical Engineering,Jiangxi University of Science and Technology,Ganzhou 341000,CHN;②Professional of Measurement and Control Technology&Equipment,Jiangxi University of Science and Technology,Ganzhou 341000,CHN)

The measurement of form and position errors of large - scale rotary parts is an important indicator to test their processing quality.Aiming at the processing environment of large-scale rotary parts,an on-line measuring method based on laser technology has been proposed in this paper.Firstly,the machined surface of large-scale rotary parts was treated as base level for localizing and clamped level,and then the measuring equipment was mounted on the part to be tested.At last the ranging technology with laser pulse and servo control technology were applied to realize the measurement of form and position errors of large-scale rotary parts.

Large - scale Rotary Parts;On - line Measure;Mapping;Laser Ranging

* 江西省大学生创新实验项目(项目编号:09313)

罗小燕,女,1967年生,副教授,主要研究方向测控技术与仪器,机械电子,已发表论文15篇。

(编辑 余 捷) (

2009-07-21)

10128